CNC加工は、特に自動車、機械の建物、自動化などの産業において、現代の製造業の重要な側面です。 CNC加工プロジェクトの効率と品質に影響を与える重要な要因の1つは、速度を削減することです。切削速度を最適化することにより、メーカーは、一部の品質を維持したり、改善したりしながら、生産時間をより速く達成できます。しかし、CNC加工プロジェクトの速度と精度の完全なバランスをどのように獲得しますか?

この記事では、探索します 10の強力なヒント CNCミリング部品とCNCの切断速度を最適化するために、さまざまな材料と機械加工操作に適用できる実用的な戦略に焦点を当てて、部品を回しました。として CNC加工サービス 12年以上の経験を持つプロバイダーであるCncrushは、高精度のCNCミリングとターニングソリューションの提供を専門としています。この記事では、CNC加工プロセスを最適化して、生産性の向上、品質、およびより費用対効果の高いソリューションを確保するのに役立ちます。

主要なCNC加工リソースからの重要な概念の概要

詳細な議論に飛び込む前に、CNC加工最適化に関するさまざまな専門家ソースからの重要なポイントのいくつかを要約しましょう。

- 飼料レート対切削速度: CNC加工操作の効率を最大化するには、飼料レートと切削速度のバランスが取れています。切断速度が高すぎると、ツールの摩耗や不正確さにつながる可能性がありますが、切断速度が低すぎると加工時間が長くなります。

- 重要な考慮事項: 機械加工された材料(アルミニウム、鋼、チタンなど)は、最適な切断パラメーターに影響します。各材料タイプの適切な速度と飼料レートを選択すると、速度と品質の両方の点でより良い結果が確保されます。

- ツールの選択: 炭化物、高速鋼、または炭化物の挿入物であろうと、切削工具の種類は、切削速度と飼料速度の設定に影響を与えます。ツールは、最高のパフォーマンスを得るために、材料と機械加工操作に一致する必要があります。

- チップの取り外しと冷却: 適切なチップ除去および冷却メカニズムは、切削工具の完全性を維持し、高速操作中の過熱を防ぐのに役立ちます。

それでは、これらの概念を実行可能なステップに分類しましょう。

1. CNC加工における切削速度と飼料速度の理解

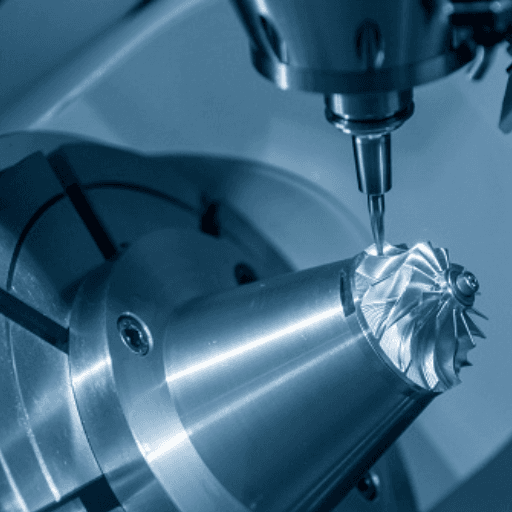

CNC加工では、2つの基本的なパラメーターが切断プロセスを支配します。 切断速度 そして 送り速度CNCミリング(アルミニウム)

Table 1: Cutting Speed vs. Feed Rate for Different Materials

| 材料 | 切断速度(m/min) | 送り速度 (mm/rev) | Recommended Tool Type | Ideal Machining Operation |

|---|---|---|---|---|

| アルミニウム | 200 – 400 | 0.2 – 0.4 | Carbide End Mill | CNCフライス加工、CNC旋削加工 |

| 鋼鉄 | 50 – 150 | 0.1 – 0.3 | ハイス鋼 | CNCフライス加工、CNC旋削加工 |

| Titanium | 20 – 60 | 0.05 – 0.1 | Carbide End Mill | CNCフライス加工、CNC旋削加工 |

| Stainless Steel | 30 – 100 | 0.05 – 0.2 | Carbide Insert | CNCフライス加工、CNC旋削加工 |

| プラスチック | 150 – 250 | 0.2 – 0.5 | Carbide End Mill | CNCフライス加工、CNC旋削加工 |

To ensure optimal cutting, always match your cutting speed and feed rate to the material and operation type. Using the appropriate tool type (carbide or high-speed steel) also plays a significant role in achieving desired results.

2. Optimize Tool Selection for Maximum Efficiency

Choosing the right tool material and geometry is paramount in achieving high cutting speeds and accurate machining. For aluminum parts, carbide end mills provide an excellent balance between durability and speed. Steel, on the other hand, requires high-speed steel tools or carbide inserts for optimum results.

3. Use Proper Tool Coatings for Better Performance

Tool coatings, such as TiN (Titanium Nitride) or TiAlN (Titanium Aluminum Nitride), can significantly increase tool life and enhance cutting speed. These coatings reduce friction and heat generation, allowing for faster and more efficient machining.

4. Increase Depth of Cut Gradually

When optimizing cutting speed, increasing the depth of cut gradually can lead to improved chip removal and reduced wear on the cutting tool. For CNC フライス加工部品 そして CNC旋削部品, an optimal depth of cut ensures smooth operations and reduces the likelihood of tool breakage.

5. Use Optimized Feed Rates for Faster Results

Optimizing feed rates for CNC machining is essential for boosting production speed without sacrificing part quality. Higher feed rates can speed up the process but may cause poor finishes or excessive wear on the tools. Therefore, it’s important to find a feed rate that balances speed with precision, depending on the material being cut.

Table 2: Optimizing Cutting Speed for CNC Milled and CNC Turned Parts

| Process Type | Optimal Cutting Speed (m/min) | 送り速度 (mm/rev) | 工具材質 | 主な考慮事項 |

|---|---|---|---|---|

| CNC Milling (Aluminum) | 250 – 400 | 0.3 – 0.4 | Carbide End Mill | Fine tolerance, surface finish |

| CNC Milling (Steel) | 80 – 150 | 0.1 – 0.2 | 超硬またはハイス | Heat management, tool life |

| CNC Turning (Aluminum) | 200 – 350 | 0.3 – 0.5 | Carbide Insert | Chip removal, tool wear |

| CNC Turning (Steel) | 60 – 120 | 0.1 – 0.2 | 超硬またはハイス | Tool wear, material removal rate |

In the table above, we show the optimized settings for CNC Milled and CNC Turned parts, demonstrating how varying cutting speed and feed rates can influence the outcome. By adjusting these settings according to the material type and tool used, you can achieve faster processing times with high precision.

6. Pay Attention to Cooling and Lubrication

Proper cooling and lubrication are essential to preventing overheating during high-speed cutting operations. Implementing advanced cooling techniques such as high-pressure coolant systems or mist lubrication can maintain tool temperature and increase cutting efficiency.

7. Avoid Excessive Cutting Forces

Excessive cutting forces can damage tools and result in poor surface finishes. By fine-tuning the cutting speed, feed rate, and depth of cut, you can minimize cutting forces and prolong the life of your CNC machines and tools.

8. Monitor and Maintain Machine Accuracy

CNCマシン自体がピーク精度で動作していない場合、最高の切断速度でさえ効果がありません。マシンのパフォーマンスの定期的なメンテナンス、キャリブレーション、およびリアルタイムの監視は、精度を確保するために重要です。

9. 適応機械加工戦略を実装します

適応機械加工には、マシンからのセンサーフィードバックに基づいて、フィードレートや切削速度などのパラメーターをリアルタイムで調整することが含まれます。このアプローチは、切断操作を動的に最適化し、最高のパフォーマンスと品質を確保することができます。

10. 長期的な結果のバランス速度と品質

切断速度が速くなると、生産時間が改善されますが、一部の品質を犠牲にしてはいけません。速度と精度の間の適切なバランスを打つことは、CNCが粉砕された部品とCNC回転部品が必要な仕様と標準を満たすことを保証するために重要です。

FAQ:CNC加工の切削速度を最適化する方法は?

Q1:CNC加工におけるアルミニウムの最適な切削速度はどれくらいですか?

A1:アルミニウムの場合、最適な切削速度は200〜400 m/minの範囲です。ただし、これはツールの種類と使用されているCNC加工操作によって異なります。

Q2:飼料速度は切断速度にどのように影響しますか?

A2:フィードレートは、切削工具が材料の表面に沿ってどれだけ速く移動するかを制御します。飼料速度が高いと、機械加工時間が短縮される可能性がありますが、表面仕上げの品質を低下させる可能性があります。各材料タイプのバランスの取れた飼料レートを見つけることが重要です。

Q3:部分品質を犠牲にすることなく、高い切断速度を達成できますか?

A3:はい、適切なツール、切断パラメーター、および機械加工戦略により、CNCミリングおよびCNC回転した部品の品質を損なうことなく、切断速度を最適化することができます。ツールの摩耗、熱管理、および機械加工された材料を常に考慮してください。

結論

CNC加工プロジェクトの効率、品質、および費用対効果を改善するためには、切断速度の最適化が不可欠です。フォローすることによって 10の強力なヒント この記事で概説していると、CNCミリングおよびCNCターンパーツの切断操作を改善するために、データ駆動型の決定を下すことができます。あなたが一緒に働いているかどうか 自動車, 機械製造、 または オートメーション 産業、これらの戦略は、より良い生産性と品質を達成するのに役立ちます。

中国に拠点を置くプロのCNC加工サービスプロバイダーとして、 クンクラッシュ 高精度のCNCフライスとターニングソリューションを提供する12年以上の経験があります。 CNCの機械加工と品質保証へのコミットメントに関する当社の専門知識により、世界中の企業の信頼できるパートナーになります。

信頼できるCNC加工サービスをお探しの場合は、アクセスしてください クンクラッシュ 今日は、次のプロジェクトを最適化する方法を学びます。