CNC 가공 최적화는 처리량을 극대화하고 비용을 최소화하는 데 매우 중요합니다. 작업장의 속도와 효율성을 극대화하는 10가지 강력한 모범 사례를 알아보세요.

CNC 가공 최적화는 생산적인 제조의 핵심으로, 답답한 병목 현상을 처리량과 품질의 놀라운 향상으로 바꿔줍니다. 스핀들 속도와 이송 속도를 미세 조정하고, 동적 공구 경로를 활용하고, 검증된 자동화 기술을 도입함으로써 공장은 사이클 시간을 최대 45%까지 단축하고 공구 수명을 35% 이상 연장할 수 있습니다. 12년 경력의 CNCRUSH와 같은 고급 CNC 가공 서비스 제공업체는 설계부터 생산까지 모범 사례를 통합하여 일관된 정밀도와 낮은 단가로 CNC 밀링 부품과 CNC 터닝 부품을 모두 제공합니다. 자동차, 기계 제작 및 자동화 분야에 중점을 두든, 이 10가지 모범 사례는 탁월한 속도와 효율성 향상을 위한 지침이 될 것입니다.

1. Optimize Spindle Speed & Feed Rate for Superior CNC Machining Speed and Efficiency

Selecting the correct spindle speed and feed rate dramatically impacts tool life, surface finish, and cycle time in CNC Machining. Too low a feed rate can cause rubbing, chip welding, and premature tool failure, while too high a rate risks tool breakage and poor dimensional accuracy. To calculate initial parameters, use the formula: Machining Time = Length of Cut ÷ (Feed per Rev × RPM), then adjust based on material and tool performance logs. CNCRUSH’s CNC Machining Service tracks real-time spindle load to dynamically tweak feeds and speeds, ensuring each CNC Milled part meets exacting tolerances without unnecessary wear.

2. CNC 밀링 부품을 위한 CNC 가공 서비스에서 동적 공구 경로 전략 구현하기

동적 공구 경로는 커터와 공작물 사이의 일정한 맞물림 각도를 유지하여 열 축적을 줄이고 공구 편향을 최소화합니다. 적응형 트로코이드 밀링은 재료를 균일한 칩으로 제거하여 공구 또는 기계에 과부하를 주지 않고 더 높은 축 방향 절삭 깊이를 허용합니다. 진입 및 출구 이동을 최적화함으로써 CNCRUSH의 CNC 가공 서비스는 갑작스러운 부하 변화를 제거하여 복잡한 CNC 밀링 부품에서 재료 제거율을 최대 30%까지 향상시킵니다. 이러한 전략은 또한 절삭유 침투를 개선하여 공구 수명을 더욱 연장하고 표면 조도를 향상시킵니다.

3. CNC 가공 서비스에서 고품질 공구 및 홀더 활용하기

Premium carbide inserts with advanced coatings resist abrasive wear and thermal deformation better than standard grades. Precision tool holders and balanced collet chucks minimize run-out, ensuring that each CNC Turned part and CNC Milled part maintains dimensional accuracy within microns. Regularly replacing worn tools based on data-driven thresholds prevents abrupt failures and unplanned downtime. CNCRUSH’s MES schedules proactive tool changes and logs wear metrics, extending overall tool life by more than 35% on average.

4. 퀵 체인지 픽스처를 채택하여 CNC 선삭 부품의 설정 시간 단축

퀵체인지 척과 모듈식 픽스처 블록을 사용하면 작업자가 워크홀딩을 2분 이내에 교체할 수 있어 비절삭 시간을 최대 60%까지 단축할 수 있습니다. 유사한 부품 형상을 위한 표준화된 픽스처 제품군은 맞춤형 지그 없이도 원활한 배치 전환을 가능하게 합니다. CNCRUSH의 린 셀은 퀵 체인지 픽스처와 프리셋팅 스테이션을 결합하여 오프라인에서 설정을 확인하고 기계가 즉시 절단을 시작할 수 있습니다. 이 접근 방식은 설정이 전체 사이클 시간을 지배하는 경우가 많은 CNC 선반 부품의 소량 배치 실행에 특히 강력합니다.

5. Optimize Coolant and Lubrication for CNC Machining Speed and Efficiency

적절한 절삭유 선택과 공급은 고속 CNC 가공에서 흔히 발생하는 열 팽창, 모서리 축적 및 조기 공구 마모를 방지합니다. 수용성 절삭유는 철 합금의 열 제거에 탁월하며, 합성 유체는 비철 소재의 공구 수명을 향상시킬 수 있습니다. 고압 공구 절삭유 시스템은 칩을 더욱 깨끗하게 제거하고 더 빠른 이송으로 더 깊은 절삭을 가능하게 합니다. CNCRUSH는 각 소재-공구 페어링에 대해 절삭유 압력과 농도를 보정하여 CNC 밀링 부품과 CNC 터닝 부품 모두 최고의 성능을 달성할 수 있도록 합니다.

표 1: 일반적인 소재의 일반적인 스핀들 속도 및 이송 속도 범위

| 재료 | 절삭속도(m/min) | 스핀들 속도(RPM) | 회당 피드(mm/회) | 메모 |

|---|---|---|---|---|

| 알루미늄 합금 | 300-600 | 6,000-12,000 | 0.05-0.20 | 빠른 속도, 가벼운 컷 |

| 스테인레스 스틸 | 60~120 | 1,200-2,400 | 0.05-0.12 | 많은 냉각수 흐름이 필요함 |

| 탄소강 | 100-200 | 2,000-4,000 | 0.08-0.15 | 균형 잡힌 속도와 피드 |

| 티타늄 합금 | 30-50 | 600-1,000 | 0.02-0.05 | 낮은 참여도 전략 사용 |

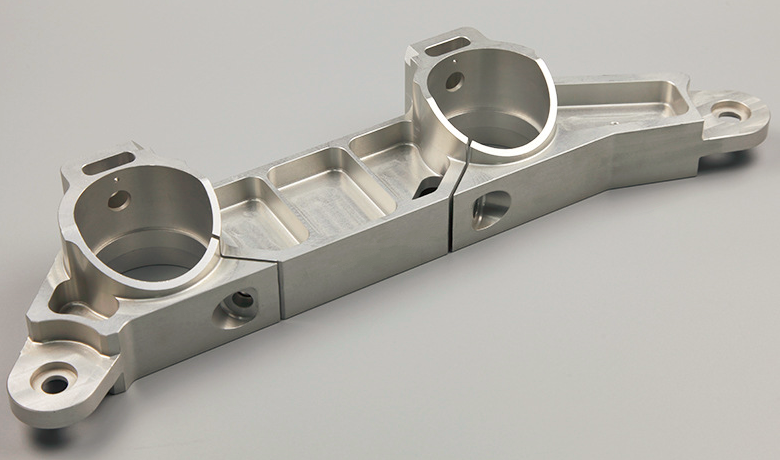

6. CNC 밀링 가공 부품을 위한 동시 다축 작업 수용

동시 5축 가공을 통해 한 번의 설정으로 부품의 여러 면을 가공할 수 있으므로 2차 작업이 필요 없고 총 사이클 시간이 40%까지 단축됩니다. 또한 보다 일관된 공구 방향을 유지하여 복잡한 윤곽의 표면 조도를 향상시킵니다. CNCRUSH의 고급 5축 센터는 로터리 팔레트와 B축 헤드를 결합하여 복잡한 자동차 브래킷과 하우징을 한 번에 처리할 수 있습니다. 이러한 통합으로 생산 속도가 빨라질 뿐만 아니라 누적 공차 누적도 줄어듭니다.

7. 속도 중심의 CNC 가공을 위한 검증된 설계 지침 채택

제조 가능성을 고려한 설계는 효율적인 CNC 가공의 기초입니다. 균일한 벽 두께는 절삭 속도를 저하시키는 공구 체류 및 얇아짐을 최소화하고, 모서리 반경이 넓어 날카로운 모서리 체류 시간을 줄이며, 깊고 좁은 포켓을 제한하면 과도한 후퇴 및 급강하 사이클을 방지할 수 있습니다. CNCRUSH 엔지니어와 부품 설계자 간의 초기 협업을 통해 최적의 피처 배치를 보장하여 신규 프로젝트에서 사이클 시간을 최대 20%까지 단축할 수 있습니다. 이러한 적극적이고 능동적인 참여는 잠재적인 병목 현상을 간소화된 워크플로로 전환합니다.

8. CNC 선반 부품을 위한 CNC 가공 서비스에 자동화 및 실시간 모니터링 통합

로봇 공작물 적재장치, 봉재 이송장치, 팔레트 교환장치는 무정전 생산을 가능하게 하여 가동률을 85% 이상으로 끌어올립니다. 동시에 스핀들 부하, 진동, 온도를 실시간으로 모니터링하여 이송 속도를 자동으로 조정함으로써 이상적인 절삭 조건을 유지할 수 있습니다. CNCRUSH의 IoT 지원 작업 현장에서는 실시간 데이터를 MES로 전송하여 AI 기반 분석이 품질에 영향을 미치기 전에 이상 징후를 포착합니다. 이 네거티브 피드백 루프는 불량품을 방지하고 대량 CNC 선반 부품 가동 시간을 극대화합니다.

9. CNC 가공 서비스에서 엄격한 예방 유지보수 및 보정 적용

스핀들 베어링 검사, 축 백래시 검사, 레이저 보정 등 정기적인 예방 유지보수를 통해 기계가 정격 용량과 정확도로 절삭할 수 있도록 유지합니다. PM을 건너뛰면 종종 점진적인 드리프트, 불량품 증가, 예기치 않은 가동 중단으로 이어집니다. CNCRUSH의 유지보수 일정은 엄격하게 시행되며, 각 장비의 성능을 기록하고 추세를 파악하여 서비스 주기를 예측합니다. 이러한 체계적인 접근 방식을 통해 모든 CNC 밀링 부품과 CNC 터닝 부품이 항상 사양 내에서 출고되도록 보장합니다.

10. 사이클 시간 데이터 분석 및 지속적인 CNC 가공 개선

각 작업의 실제 사이클 시간과 이론적 사이클 시간을 측정하여 최적화를 통해 가장 큰 이득을 얻을 수 있는 핫스팟을 식별합니다. 중앙 MES에서 기계 사용률, 유휴 시간, 설정 시간을 기록함으로써 CNCRUSH는 낭비를 제거하고 공정을 강화하는 데 초점을 맞춘 카이젠 이벤트를 추진합니다. 엔트리 이동 조정, 공구 경로 개선, 고정 장치 조정과 같은 지속적인 데이터 기반 개선은 각 배치에서 시간을 단축하여 연간 처리량을 크게 늘릴 수 있습니다.

표 2: 모범 사례가 주기 시간 및 공구 수명에 미치는 영향

| 연습 | 사이클 시간 단축 | 공구 수명 개선 |

|---|---|---|

| 동적 트로코이드 밀링 | 30% | 20% |

| 퀵 체인지 픽스처 | 60% | - |

| 실시간 모니터링을 통한 적응형 피드 제어 | 25% | 35% |

| 5축 동시 가공 | 40% | 15% |

자주 묻는 질문

Q1: 씨엔크러쉬의 CNC 가공 서비스는 어떻게 생산을 가속화할 수 있나요?

A1: 12년간의 전문성을 바탕으로 CNCRUSH는 최적화된 스핀들 속도, 동적 공구 경로 및 자동화를 적용하여 정밀도 저하 없이 최대 45%의 CNC 밀링 부품 및 CNC 선삭 부품을 더 빠르게 제공합니다.

Q2: 동적 공구 경로는 CNC 가공 효율성에서 어떤 역할을 하나요?

A2: 동적 공구 경로는 일정한 공구 맞물림을 유지하고 열을 줄이며 칩 배출을 개선하여 사이클 시간을 단축하고 공구 수명을 연장합니다.

Q3: How does real-time monitoring contribute to consistent CNC Turned parts quality?

A3: 센서가 절삭력과 온도를 추적하여 엄격한 공차를 유지하고 예기치 않은 공구 파손을 방지하는 자동 이송 조정을 트리거합니다.

Q4: CNCRUSH는 소량 주문과 대량 주문을 똑같이 잘 처리할 수 있나요?

A4: 네. 시제품 제작부터 대규모 자동차 배치에 이르기까지 CNCRUSH의 유연한 고정 장치, 신속한 설정 및 통합 로봇 공학은 빠른 처리와 경쟁력 있는 비용을 보장합니다.

Q5: 씨엔크러쉬의 CNC 가공 서비스는 어떻게 시작하나요?

A5: 다음 연락처로 문의하세요. ~에**@*****sh.com 또는 cncrush.com을 방문하여 프로젝트 요구 사항을 논의하고 견적을 요청하며 자동차, 기계 제작 및 오토메이션 산업을 위한 맞춤형 솔루션을 살펴보세요.

다음을 통해 상점의 성능을 향상시키세요. CNCRUSH의 전문 CNC 가공 서비스를 통해 고정밀 CNC 밀링 부품과 CNC 터닝 부품을 항상 제시간에 제공합니다. 12년간 쌓아온 중국 공장의 전문성을 믿고 속도와 효율성을 높이세요.