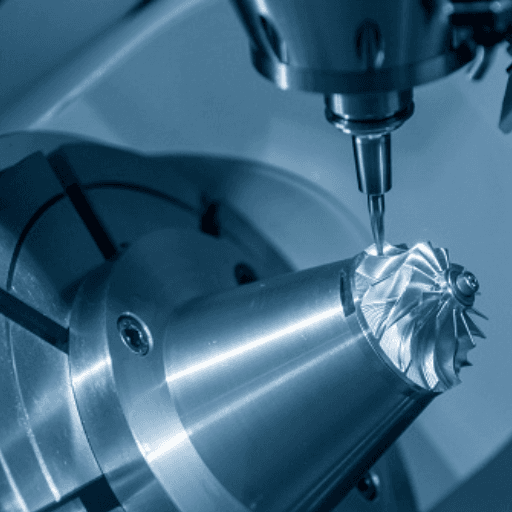

CNC 가공은 특히 자동차, 기계 건물 및 자동화와 같은 산업에서 현대 제조의 중요한 측면입니다. CNC 가공 프로젝트의 효율성과 품질에 영향을 미치는 주요 요인 중 하나는 속도를 줄입니다. 절단 속도를 최적화함으로써 제조업체는 부품 품질을 유지하거나 개선하는 동안 더 빠른 생산 시간을 달성 할 수 있습니다. 그러나 CNC 가공 프로젝트에서 속도와 정밀도 사이의 완벽한 균형을 어떻게 유지합니까?

이 기사에서는 탐구 할 것입니다 강력한 10 가지 팁 CNC 밀링 부품 및 CNC 회전 부품의 절단 속도를 최적화하기 위해 다양한 재료 및 가공 작업에 적용 할 수있는 실제 전략에 중점을 둡니다. a CNC 가공 서비스 CNCrush는 12 년 이상의 경험을 제공하는 제공자 인 CNCRUSH는 고정밀 CNC 밀링 및 회전 솔루션을 제공하는 것을 전문으로합니다. 이 기사는 CNC 가공 프로세스를 최적화하여 생산성 향상, 품질 향상 및 비용 효율적인 솔루션을 보장하는 데 도움이됩니다.

주요 CNC 가공 리소스의 주요 개념 요약

자세한 토론을 시작하기 전에 CNC 가공 최적화에 관한 다양한 전문가 소스의 주요 테이크 아웃을 요약하겠습니다.

- 피드 속도 vs. 절단 속도 : CNC 가공 작업의 효율성을 극대화하는 데 공급 속도와 절단 속도의 균형을 잡는 것이 중요합니다. 절단 속도가 너무 높으면 공구 마모와 부정확성이 발생할 수 있지만 절단 속도가 너무 낮 으면 가공 시간이 더 길어질 수 있습니다.

- 재료 고려 사항 : 가공 된 재료 (알루미늄, 강철, 티타늄 등)는 최적의 절단 매개 변수에 영향을 미칩니다. 각 재료 유형에 대해 올바른 속도와 공급 속도를 선택하면 속도와 품질 측면에서 더 나은 결과를 얻을 수 있습니다.

- 도구 선택: 카바이드, 고속 강철 또는 카바이드 인서트가 있든 절단 도구의 유형은 절단 속도 및 공급 속도 설정에 영향을 미칩니다. 최고의 성능을 위해 도구를 재료 및 가공 작업과 일치시켜야합니다.

- 칩 제거 및 냉각 : 적절한 칩 제거 및 냉각 메커니즘은 절단 도구 무결성을 유지하고 고속 작업 중에 과열을 방지하는 데 도움이됩니다.

이제 이러한 개념을 실행 가능한 단계로 세분화합시다.

1. CNC 가공의 절단 속도 및 공급 속도 이해

CNC 가공에서 두 가지 기본 매개 변수는 절단 과정을 관리합니다. 절단 속도 그리고 이송 속도. 절단 속도는 공구에 의해 재료가 절단되는 속도를 나타냅니다. 피드 속도는 공구가 재료 표면을 따라 얼마나 빨리 움직이는지를 설명합니다.

표 1 : 다른 재료의 절단 속도 대 공급 속도

| 재료 | 절삭속도(m/min) | 이송속도(mm/rev) | Recommended Tool Type | Ideal Machining Operation |

|---|---|---|---|---|

| 알류미늄 | 200 – 400 | 0.2 – 0.4 | Carbide End Mill | CNC 밀링, CNC 터닝 |

| 강철 | 50 – 150 | 0.1 – 0.3 | High-Speed Steel | CNC 밀링, CNC 터닝 |

| 티탄 | 20 – 60 | 0.05 – 0.1 | Carbide End Mill | CNC 밀링, CNC 터닝 |

| 스테인레스 스틸 | 30 – 100 | 0.05 – 0.2 | Carbide Insert | CNC 밀링, CNC 터닝 |

| 플라스틱 | 150 – 250 | 0.2 – 0.5 | Carbide End Mill | CNC 밀링, CNC 터닝 |

To ensure optimal cutting, always match your cutting speed and feed rate to the material and operation type. Using the appropriate tool type (carbide or high-speed steel) also plays a significant role in achieving desired results.

2. Optimize Tool Selection for Maximum Efficiency

Choosing the right tool material and geometry is paramount in achieving high cutting speeds and accurate machining. For aluminum parts, carbide end mills provide an excellent balance between durability and speed. Steel, on the other hand, requires high-speed steel tools or carbide inserts for optimum results.

3. Use Proper Tool Coatings for Better Performance

Tool coatings, such as TiN (Titanium Nitride) or TiAlN (Titanium Aluminum Nitride), can significantly increase tool life and enhance cutting speed. These coatings reduce friction and heat generation, allowing for faster and more efficient machining.

4. Increase Depth of Cut Gradually

When optimizing cutting speed, increasing the depth of cut gradually can lead to improved chip removal and reduced wear on the cutting tool. For CNC 밀링 부품 그리고 CNC 회전 부품, an optimal depth of cut ensures smooth operations and reduces the likelihood of tool breakage.

5. Use Optimized Feed Rates for Faster Results

Optimizing feed rates for CNC machining is essential for boosting production speed without sacrificing part quality. Higher feed rates can speed up the process but may cause poor finishes or excessive wear on the tools. Therefore, it’s important to find a feed rate that balances speed with precision, depending on the material being cut.

Table 2: Optimizing Cutting Speed for CNC Milled and CNC Turned Parts

| Process Type | Optimal Cutting Speed (m/min) | 이송속도(mm/rev) | 도구 재료 | 주요 고려사항 |

|---|---|---|---|---|

| CNC Milling (Aluminum) | 250 – 400 | 0.3 – 0.4 | Carbide End Mill | Fine tolerance, surface finish |

| CNC Milling (Steel) | 80 – 150 | 0.1 – 0.2 | 초경 또는 HSS | Heat management, tool life |

| CNC Turning (Aluminum) | 200 – 350 | 0.3 – 0.5 | Carbide Insert | Chip removal, tool wear |

| CNC Turning (Steel) | 60 – 120 | 0.1 – 0.2 | 초경 또는 HSS | Tool wear, material removal rate |

In the table above, we show the optimized settings for CNC Milled and CNC Turned parts, demonstrating how varying cutting speed and feed rates can influence the outcome. By adjusting these settings according to the material type and tool used, you can achieve faster processing times with high precision.

6. Pay Attention to Cooling and Lubrication

Proper cooling and lubrication are essential to preventing overheating during high-speed cutting operations. Implementing advanced cooling techniques such as high-pressure coolant systems or mist lubrication can maintain tool temperature and increase cutting efficiency.

7. Avoid Excessive Cutting Forces

Excessive cutting forces can damage tools and result in poor surface finishes. By fine-tuning the cutting speed, feed rate, and depth of cut, you can minimize cutting forces and prolong the life of your CNC machines and tools.

8. 기계 정확도를 모니터링하고 유지 관리합니다

CNC 기계 자체가 피크 정확도로 작동하지 않으면 최상의 절단 속도조차도 효과가 없습니다. 기계 성능의 정기 유지 보수, 교정 및 실시간 모니터링은 정밀도를 보장하는 데 중요합니다.

9. 적응 형 가공 전략을 구현하십시오

적응 형 가공에는 기계의 센서 피드백을 기반으로 공급 속도 및 절단 속도와 같은 매개 변수를 조정해야합니다. 이 접근법은 절단 작업을 동적으로 최적화하여 최상의 성능과 품질을 보장 할 수 있습니다.

10. 장기 결과를위한 품질과 균형을 잡으십시오

더 빠른 절단 속도는 생산 시간을 개선 할 수 있지만 부품 품질을 희생해서는 안됩니다. CNC 밀링 부품 및 CNC 회전 부품이 필요한 사양 및 표준을 충족하도록하는 데 속도와 정밀 사이의 올바른 균형을 인상하는 것이 중요합니다.

FAQ : CNC 가공의 절단 속도를 최적화하는 방법은 무엇입니까?

Q1 : CNC 가공에서 알루미늄의 최적 절단 속도는 얼마입니까?

A1 : 알루미늄의 경우 최적 절단 속도는 200 - 400m/분입니다. 그러나 이는 도구 유형 및 사용중인 CNC 가공 작업에 따라 다를 수 있습니다.

Q2 : 공급 속도는 절단 속도에 어떤 영향을 미칩니 까?

A2 : 공급 속도는 절단 도구가 재료 표면을 따라 얼마나 빨리 움직이는 지 제어합니다. 공급 속도가 높을수록 가공 시간이 빠를 수 있지만 표면 마감 품질을 줄일 수 있습니다. 각 재료 유형에 대해 균형 잡힌 피드 속도를 찾는 것이 중요합니다.

Q3 : 부품 품질을 희생하지 않고 높은 절단 속도를 달성 할 수 있습니까?

A3 : 그렇습니다. 올바른 도구, 절단 매개 변수 및 가공 전략을 사용하면 CNC 밀링 및 CNC 회전 부품의 품질을 손상시키지 않으면 서 절단 속도를 최적화 할 수 있습니다. 항상 공구 마모, 열 관리 및 가공중인 재료를 고려하십시오.

결론

CNC 가공 프로젝트의 효율성, 품질 및 비용 효율성을 향상시키는 데 절단 속도를 최적화하는 것이 필수적입니다. 다음을 따라 강력한 10 가지 팁 이 기사에 요약 된 경우 CNC Milled 및 CNC 회전 부품의 절단 작업을 개선하기 위해 데이터 중심 결정을 내릴 수 있습니다. 당신이 함께 일하고 있는지 여부 자동차, 기계 건물, 또는 오토메이션 산업, 이러한 전략은 더 나은 생산성과 품질을 달성하는 데 도움이 될 수 있습니다.

중국에 본사를 둔 전문 CNC 가공 서비스 제공 업체로서 CNC러시 고정밀 CNC 밀링 및 회전 솔루션을 제공 한 경험이 12 년 이상입니다. CNC 가공에 대한 전문 지식과 품질 보증에 대한 헌신은 전 세계 비즈니스를위한 신뢰할 수있는 파트너가됩니다.

안정적인 CNC 가공 서비스를 찾고 있다면 방문하십시오. CNC러시 오늘 다음 프로젝트를 최적화하는 방법을 배우십시오.