Продуктивність обробки з ЧПК є головним пріоритетом для виробників, які прагнуть підвищити ефективність, мінімізувати витрати та дотримуватись стислих термінів без шкоди для якості. Оптимізуючи швидкість різання, виробники можуть значно підвищити продуктивність своїх верстатів з ЧПК, зменшити знос інструментів і швидше виготовляти високоякісні деталі. Як професійний постачальник послуг обробки з ЧПУ з більш ніж 12-річним досвідом, CNCRUSH спеціалізується на виробництві високоточ Фрезеровані деталі з ЧПУ і ЧПУ точені деталі для таких галузей, як автомобілебудування, машинобудування та автоматизація. Цей посібник глибоко занурюється в найкращі методи підвищення продуктивності обробки з ЧПК, особливо завдяки правильному вибору швидкостей різання.

Розуміння продуктивності обробки з ЧПУ та її важливості

Продуктивність обробки з ЧПУ означає ефективність, з якою машини перетворюють сировину на готову продукцію. Щоб досягти високої продуктивності, беруть участь кілька факторів, включаючи вибір інструменту, налаштування машини, параметри різання та моніторинг процесу обробки в реальному часі. Вирішальним компонентом оптимізації продуктивності обробки з ЧПК є вибір відповідної швидкості різання, яка може суттєво вплинути на тривалість циклу, знос інструменту та загальну якість деталей.

Для такої компанії, як CNCRUSH, яка пропонує широкий спектр продуктивності обробки з ЧПК, включаючи фрезеровані та точені з ЧПУ деталі, оптимізація швидкості різання є важливою для задоволення потреб автомобільного сектору та секторів автоматизації, де точність і швидке виробництво є вирішальними.

Роль швидкості різання в продуктивності обробки з ЧПК

Швидкість різання означає, наскільки швидко ріжучий інструмент зачепить заготовку. Правильна швидкість різання забезпечує ефективне видалення матеріалу, зберігаючи цілісність як інструмента, так і заготовки. Неправильно вибрана швидкість може призвести до надмірного зносу інструменту, перегріву та грубої обробки поверхні. І навпаки, оптимізована швидкість різання максимізує термін служби інструменту та забезпечує максимально можливу продуктивність.

Для CNCRUSH підтримання високих стандартів якості при оптимізації виробничих циклів є ключовим фактором для швидкої та рентабельної доставки деталей, відфрезерованих з ЧПУ та точених з ЧПУ. Швидкість різання є основним параметром у досягненні цих цілей.

Фактори, що впливають на швидкість різання та продуктивність обробки з ЧПУ

Кілька факторів впливають на оптимальну швидкість різання при обробці з ЧПУ, кожен з яких відіграє певну роль у загальній продуктивності:

- Матеріал заготовки: Різні матеріали реагують на різні швидкості різання. Більш тверді матеріали, такі як сталь, вимагають меншої швидкості, тоді як м’які метали, такі як алюміній, дозволяють різати швидше.

- Матеріал інструменту: Склад ріжучого інструменту (наприклад, швидкорізальна сталь, карбід або кераміка) визначає швидкість, яку він може витримувати без надмірного зносу.

- Геометрія інструменту: Форма та конструкція ріжучого інструменту впливають на те, наскільки добре він працює на певних швидкостях. Інструменти з гострішими ріжучими кромками зазвичай краще працюють на вищих швидкостях.

- Застосування охолоджуючої рідини: Правильне використання охолоджуючої рідини сприяє розсіюванню тепла та забезпечує вищі швидкості різання без ризику пошкодження інструменту чи деформації деталей.

У CNCRUSH ми постійно аналізуємо ці фактори, щоб гарантувати, що кожна робота використовує найкраще поєднання швидкості різання та інструментів, особливо для складних проектів в автомобільному та машинобудівному секторах.

Як визначити оптимальну швидкість різання для продуктивності обробки з ЧПК

Пошук правильної швидкості різання передбачає збалансування кількох змінних, включаючи матеріал інструменту, матеріал заготовки, глибину різання та бажану обробку поверхні. Нижче описано, як визначити оптимальну швидкість різання:

- Зверніться до діаграм швидкості різання: багато виробників інструментів надають рекомендовані діапазони швидкості різання для різних матеріалів. Вони служать відправною точкою.

- Перевірте та налаштуйте: Проведіть початкові випробування на рекомендованих швидкостях і відрегулюйте відповідно до зносу інструменту, якості поверхні та точності деталей.

- Контроль зносу інструментів: Якщо інструменти передчасно зношуються, швидкість різання може бути занадто високою. І навпаки, якщо інструмент залишається холодним, але продуктивність низька, можливо, потрібно збільшити швидкість.

- Використовуйте програмне забезпечення для моделювання: Багато верстатів з ЧПК оснащені програмним забезпеченням CAD/CAM, здатним імітувати траєкторію руху інструменту та пропонувати оптимальні швидкості різання.

Завдяки постійному перегляду та вдосконаленню швидкості різання CNCRUSH гарантує, що кожна продуктивність обробки з ЧПУ, незалежно від того, чи то фрезеровані деталі з ЧПУ, чи токарні деталі з ЧПУ, виконується ефективно та з мінімальними відходами.

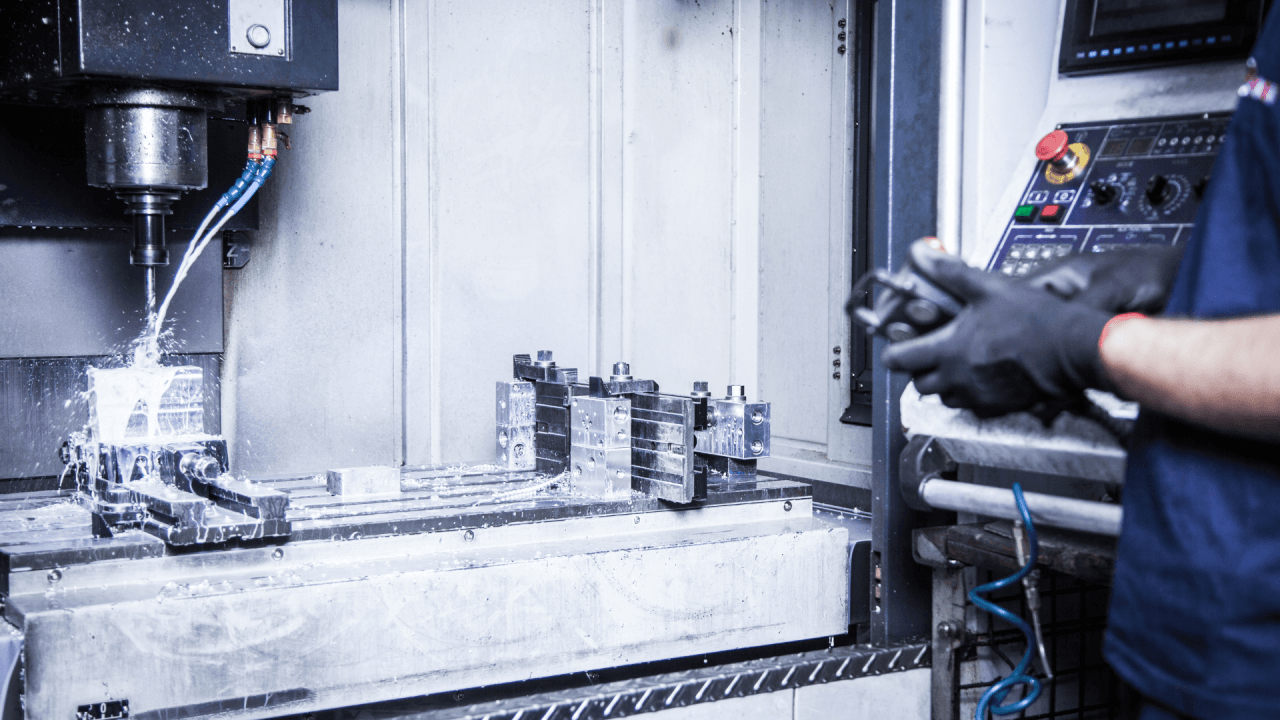

Вплив швидкості різання на фрезеровані деталі з ЧПУ

Для деталей, відфрезерованих з ЧПК, швидкість різання особливо важлива для збереження якості поверхні та точності. Вищі швидкості різання дозволяють швидше знімати матеріал, скорочуючи час циклу. Однак надмірна швидкість може погіршити якість деталей, що призведе до шорсткості поверхні або навіть поломки інструменту.

У контексті автомобільної промисловості та автоматизації, де точність і довговічність є критично важливими, CNCRUSH оптимізує швидкість різання, щоб гарантувати, що відфрезеровані з ЧПУ деталі відповідають точним специфікаціям, мінімізуючи час виробництва.

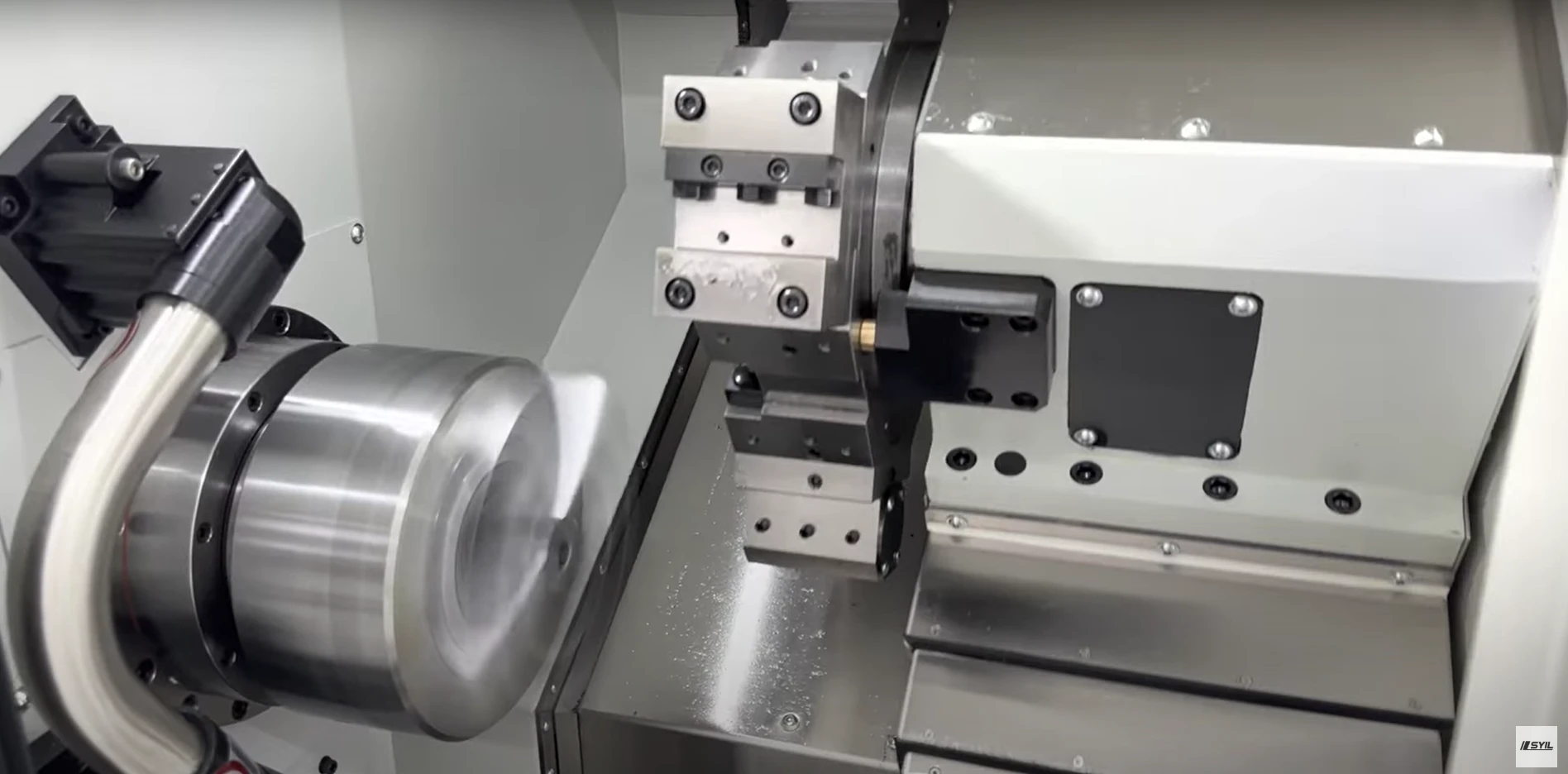

Вплив швидкості різання на точені деталі з ЧПУ

Токарні деталі з ЧПК, як правило, циліндричні компоненти, також виграють від правильних швидкостей різання. У токарних операціях, де безперервне різання відбувається вздовж заготовки, що обертається, правильна швидкість забезпечує гладку обробку та точність розмірів. Якщо швидкість надто мала, це може призвести до стукоту та вібрації, що негативно вплине на якість деталей.

Для CNCRUSH надання точених деталей з ЧПК із жорсткими допусками та гладкою обробкою має вирішальне значення, особливо для галузей із високим попитом, таких як автомобілебудування та машинобудування.

Як послуги обробки з ЧПУ, такі як CNCRUSH, оптимізують швидкість різання

У CNCRUSH ми розробили декілька стратегій для оптимізації швидкості різання під час різних операцій обробки:

- Контроль стану інструменту: Регулярно перевіряючи знос і продуктивність інструменту, ми гарантуємо, що швидкість різання постійно регулюється для підтримки продуктивності.

- Індивідуальні параметри різання: Для кожного поєднання матеріалу та інструменту ми підбираємо швидкість різання відповідно до конкретних вимог проекту, забезпечуючи найкращі результати для наших клієнтів.

- Коригування в реальному часі: Використовуючи передові верстати з ЧПК із зворотним зв’язком у режимі реального часу, ми регулюємо швидкість різання під час роботи, якщо виявляються будь-які відхилення, забезпечуючи постійну продуктивність.

Переваги оптимізованих швидкостей різання для продуктивності обробки з ЧПК

Оптимізація швидкості різання дає кілька переваг, зокрема:

- Скорочений час циклу: Завдяки правильному вибору швидкості видалення матеріалу відбувається швидше, скорочується час виробництва та забезпечується більша продуктивність.

- Покращений термін служби інструменту: Робота інструментів на оптимальних швидкостях мінімізує знос, скорочуючи простої через заміну інструментів і обслуговування.

- Краща обробка поверхні: Правильні швидкості запобігають перегріванню, гарантуючи, що деталі зберігають гладкі поверхні без необхідності значної постобробки.

У CNCRUSH ми зосереджуємося на цих перевагах, щоб постачати високоякісні деталі з ЧПК для галузей, де продуктивність і ефективність не підлягають обговоренню.

Проблеми оптимізації швидкості різання для обробки з ЧПК

Хоча оптимізація швидкості різання підвищує продуктивність, вона не позбавлена проблем:

- Мінливість матеріалу: Різні партії матеріалу можуть поводитися по-різному за однакових умов, що потребує постійного моніторингу та коригування.

- Знос інструменту: надто високі швидкості різання можуть призвести до передчасної поломки інструменту, тоді як менші швидкості можуть знизити продуктивність обробки з ЧПК.

- Комплексна геометрія: Для деталей зі складною формою, як-от поширених в автомобільній промисловості та автоматизації, знайти правильний баланс між швидкістю та точністю може бути важко.

У CNCRUSH ми постійно контролюємо ці виклики, використовуючи вдосконалені інструменти та дані в реальному часі, щоб гарантувати, що кожна частина відповідає найвищим стандартам якості та ефективності.

Таблиця 1: Ідеальна швидкість різання для звичайних матеріалів

| матеріал | Рекомендована швидкість різання (м/хв) | Тип інструменту |

|---|---|---|

| Алюміній | 300 – 600 | Карбід |

| сталь | 100 – 200 | Карбід |

| Нержавіюча сталь | 80 – 150 | Карбід |

| Латунь | 200 – 300 | HSS/твердий сплав |

Таблиця 2: Вплив швидкості різання на знос інструменту та якість деталей

| Швидкість різання | Ресурс інструменту | Оздоблення поверхні | Швидкість видалення матеріалу |

|---|---|---|---|

| Занадто повільно | Високий | Грубий | Низький |

| Оптимальний | Розширений | Гладкий | Високий |

| Занадто швидко | Скорочений | Грубий/обпалений | Високий (початковий) |

Розділ FAQ

З: Як швидкість різання впливає на продуктивність обробки з ЧПК?

A: Оптимізована швидкість різання скорочує тривалість циклу, покращує термін служби інструменту та забезпечує виготовлення деталей вищої якості, що зрештою підвищує загальну продуктивність.

З: Що станеться, якщо я запустю свій верстат з ЧПК на занадто високій швидкості?

A: Робота на надмірних швидкостях може призвести до зносу інструменту, поганої обробки поверхні та навіть поломки інструменту, що негативно впливає на якість деталей і збільшує час простою.

З: Як я можу оптимізувати швидкість різання для різних матеріалів?

A: Використовуйте рекомендовані виробником діаграми швидкості як відправну точку, а потім відрегулюйте на основі зносу інструменту, твердості матеріалу та вимог до обробки поверхні.

Підсумовуючи, покращення продуктивності обробки з ЧПК завдяки правильній швидкості різання має важливе значення для таких виробників, як CNCRUSH. Зосереджуючись на оптимізації швидкості, ми гарантуємо, що деталі, відфрезеровані з ЧПК, і токарні деталі з ЧПК відповідають галузевим стандартам, мінімізуючи час виробництва та знос інструменту. Як надійний постачальник послуг обробки з ЧПУ, CNCRUSH продовжує розширювати межі ефективності та точності, доставляючи високоякісні деталі клієнтам у автомобільній, машинобудівній та автоматизованій промисловості.