Оптимизирането на скоростта на рязане и скоростите на подаване при CNC фрезоване е от съществено значение за ефективността, качеството и рентабилността на обработката. С над 12 години опит, CNCRUSH е специализирана във висококачествени CNC машинни услуги, осигуряващи прецизност в CNC фрезована и CNC струговани части за различни индустрии, включително автомобилостроене, машиностроене и автоматизация. По-долу ще разгледаме десет стратегии, които помагат за максимално увеличаване на производителността на CNC фрезоването, намаляване на отпадъците и подобряване на повърхностния завършек, като подчертаваме стойността на експертизата на CNCRUSH за постигане на тези цели.

Разбиране на основите на скоростта на рязане и скоростта на подаване при CNC фрезоване

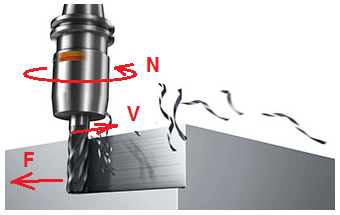

Когато става въпрос за CNC обработка, скорост на рязане и скорост на подаване са основополагащи елементи, които диктуват резултата от всеки проект. Скоростта на рязане измерва скоростта, с която режещият ръб на инструмента се движи през детайла, оказвайки влияние върху натрупването на топлина и скоростта на отстраняване на материала. Скоростта на подаване обаче диктува разстоянието, което инструментът изминава за едно завъртане на шпиндела, което влияе върху натоварването на стружки и покритието на повърхността. Постигането на хармоничен баланс между скоростта на рязане и скоростта на подаване е от решаващо значение за минимизиране на износването и осигуряване на прецизна обработка при сложни CNC фрезови операции.

Изчислете оптималните скорости и подавания въз основа на типа материал

Различните материали изискват специфични параметри за постигане на качествени покрития и намаляване на износването на инструмента. Например, материали като алуминия могат да понасят по-високи скорости, което ги прави идеални за бързо изпълняващи се проекти в CNC машинни услуги. Обратно, по-твърдите материали като неръждаема стомана изискват по-бавна скорост на рязане, за да се предотврати прекомерното износване на инструментите. Фината настройка на тези настройки въз основа на типа материал гарантира, че произведените части - независимо дали са CNC фрезовани части или CNC струговани части - отговарят на високи стандарти за качество. Това персонализиране може да доведе до спестяване на време и разходи, особено когато се работи с широкомащабно производство за индустрии като автомобилостроенето и автоматизацията.

Регулиране на геометрията и размера на инструмента при CNC фрезоване

Геометрията на инструмента има значително влияние върху оптималната скорост на рязане и скорост на подаване. Характеристиките на инструмента, включително диаметър, номер на жлеба и ъгъл на спиралата, определят най-ефективните условия на рязане. Инструментите с по-голям диаметър изискват по-бавни скорости на шпиндела, за да поддържат ефективността на рязане, докато инструментите с голям канал позволяват по-бързи скорости на подаване чрез разпределяне на натоварването на чипа. Правилният избор и настройка въз основа на геометрията на инструмента не само оптимизира параметрите на рязане, но също така подобрява дълготрайността на CNC фрезовото оборудване, намалявайки разходите за подмяна и времето за престой в производствените цикли.

Значение на контрола на скоростта на шпиндела за качествени покрития

Скоростта на вретеното е критична за постигане на висококачествени повърхностни обработки. Например, фините обработки са от решаващо значение при CNC обработката за автомобилния сектор, където точността на частите влияе на производителността и дълготрайността. Ако скоростта на вретеното е твърде висока, прекомерното нагряване може да влоши целостта на материала; ако е твърде ниска, обработката може да стане неефективна и времеемка. В CNCRUSH, прецизният контрол на скоростта на вретеното позволява минимална пост-обработка, осигурявайки гладки обработки директно от CNC фрезови машини, което е особено ценно за индустриите, изискващи части със строги естетически или функционални изисквания.

Използване на дълбочината на рязане за максимизиране на ефективността на инструмента

Дълбочината на рязане е друг важен параметър, който влияе както върху ефективността, така и върху живота на инструмента. Когато е настроен правилно, той максимизира скоростите на отнемане на материал (MRR), без да натоварва ненужно инструмента или шпиндела. По-дълбоките срезове премахват повече материал на преминаване, но с риск от повишено износване на инструмента, ако скоростите на подаване не се коригират съответно. За CNC обработка в машиностроенето и автоматизацията, внимателно изчислената дълбочина на рязане намалява времената на цикъла и удължава живота на инструмента, позволявайки по-ефективна обработка на персонализирани CNC части в производствена среда с високо търсене.

Използване на стратегии за траектория на инструмента за по-добри скорости и подавания

Усъвършенстваните стратегии за траектория на инструмента, като високоскоростна обработка (HSM) и трохоидално фрезоване, позволяват на машинистите да повишават скоростите на подаване, без да жертват живота на инструмента. Тези стратегии включват оптимизирани модели на движение, които намаляват напрежението на инструмента, намаляват термичното натрупване и подобряват цялостната ефективност на CNC машинните услуги. За индустрии като автомобилостроенето, където прецизността и последователността са от първостепенно значение, тези методи могат да помогнат за постигане на висококачествени CNC фрезовани части за по-малко време, повишавайки както производителността, така и рентабилността.

Внедряване на мониторинг в реално време при CNC обработка

Мониторингът в реално време на процесите на фрезоване с ЦПУ осигурява ценна информация за производителността на инструмента, натоварването на машината и термичните нива, позволявайки проактивни настройки на скоростите и подаванията. Данните от сензорите дават на машинистите възможността да наблюдават параметри като натоварване на шпиндела, температура на инструмента и вибрации, които пряко влияят върху качеството на детайла. С тези данни CNCRUSH може да предложи подобрена стабилност на процеса, произвеждайки постоянни резултати в CNC машинно обработени части и намалявайки времето за престой, свързано със счупване на инструмента или неоптимални условия.

| Параметър | Метрика | Влияние върху живота на инструмента |

|---|---|---|

| Скорост на рязане | м/мин | Високите скорости намаляват живота на инструмента |

| Скорост на подаване | мм/мин | Високите скорости причиняват износване на инструмента |

| Дълбочина на рязане | мм | По-дълбоките порязвания увеличават стреса |

Охлаждане и смазване: Намаляване на топлината и удължаване на живота на инструмента

Използването на подходяща охлаждаща течност или смазка значително намалява натрупването на топлина и триенето между инструмента и детайла, удължавайки живота на инструмента и подобрявайки качеството на завършване. Това е особено важно за високоскоростни приложения или при обработка на по-твърди метали. За CNC фрезоване и струговане, особено когато се работи с материали като неръждаема стомана или месинг, подходящата охлаждаща течност или смазка може да подобри условията на рязане, позволявайки по-високи скорости и подавания, без да се компрометира качеството на частта или дълготрайността на инструмента.

Планиране на редовна поддръжка на инструмента за последователност

Дори при оптимални параметри износването на инструмента е неизбежно. Планирането на редовна поддръжка помага да се идентифицират моделите на износване и да се заменят или обновят инструментите, преди те да повлияят на качеството на производството. Рутинните инспекции на режещите инструменти могат да помогнат за предотвратяване на прекъсвания и да гарантират, че всеки инструмент в CNC обработка работи последователно, което е от решаващо значение при производството на персонализирани CNC части с тесни допуски или сложни геометрии.

| Състояние на инструмента | Въздействие върху скоростта на подаване | Въздействие върху скоростта |

|---|---|---|

| Нов инструмент | Възможни са високи ставки | Стабилни високи скорости |

| Умерено износване | Леко намалени ставки | Малко по-бавно |

| Изношен инструмент | Ограничени цени | Намалени скорости |

Използване на CAM софтуер за автоматизиране на оптимизацията

Софтуерът CAM направи революция в машинната обработка с ЦПУ чрез автоматизиране на сложни изчисления за скорости, подавания и траектории на инструменти. С тези инструменти операторите могат бързо да симулират различни сценарии на обработка, намалявайки времето, прекарано в опити и грешки. За индустрии, изискващи прецизност - като CNC фрезоване по поръчка за прототипи или компоненти с висока стойност - тези софтуерни решения гарантират, че настройките са оптимизирани за качество и ефективност, минимизиране на отпадъците и увеличаване на производителността.

Консултации с CNC експерти за персонализирани решения

В CNCRUSH ние внасяме повече от десетилетие опит във всеки проект за CNC фрезоване, предлагайки задълбочени познания за оптимизиране на параметрите на машината, за да отговарят на различни изисквания. Нашите експерти оценяват спецификациите на проекта и помагат на клиентите да изберат подходящи инструменти, материали и стратегии за обработка, за да постигнат превъзходни резултати. Този експертен опит е особено ценен за клиенти в сектори с високи залози като автомобилния, където повредата на части не е опция. Изборът на надеждна услуга за обработка с ЦПУ като CNCRUSH може да подобри качеството на производството и да намали разходите, осигурявайки доверен ресурс за персонализирани решения с ЦПУ.

Раздел ЧЗВ

- Въпрос: Как регулирането на скоростта на рязане влияе върху повърхността?

О: По-високите скорости могат да доведат до по-гладко покритие върху по-меки материали, но твърде високата скорост може да доведе до прекомерна топлина и повърхностни дефекти върху по-твърди материали. - Въпрос: Каква е ползата от наблюдението в реално време при CNC фрезоване?

О: Мониторингът позволява на операторите да улавят проблеми, преди те да повлияят на качеството на детайлите, спестявайки разходи за инструменти и намалявайки вероятността от отхвърлени части. - Въпрос: Колко често трябва да се проверяват или подменят инструментите?

О: Животът на инструмента зависи от фактори като материал, дълбочина на рязане и скорост на обработка, но редовните проверки гарантират, че износените инструменти се сменят, преди да причинят проблеми с качеството.

Чрез прилагането на тези стратегии за оптимизация, производителите могат да увеличат производителността и качеството на частите, като същевременно намалят разходите. С отдадеността на CNCRUSH на прецизността и ефективността в CNC фрезоването, клиентите получават висококачествени CNC фрезовани и струговани части, съобразени с техните спецификации, облагодетелствайки индустриите от автомобилостроенето до машиностроенето. За надеждни, експертни CNC решения, CNCRUSH е готов да предостави прецизност и последователност, подкрепени от дългогодишен опит в индустрията.