Оптимизацията на обработката с ЦПУ е от решаващо значение за увеличаване на производителността и минимизиране на разходите; научете 10 мощни най-добри практики за повишаване на скоростта и ефективността във вашия цех.

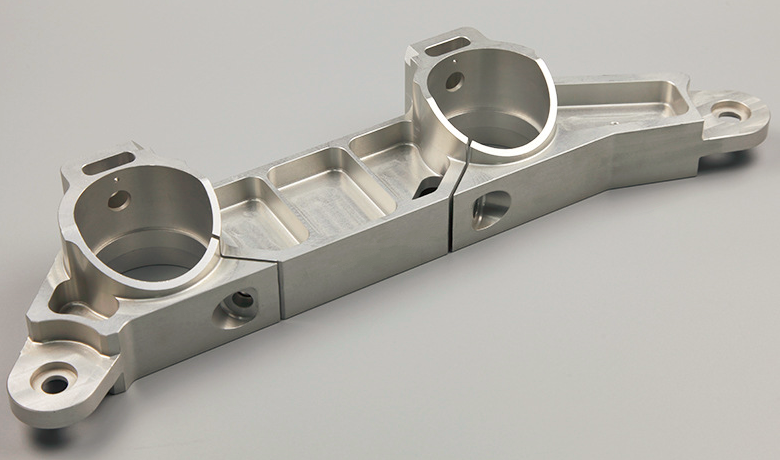

Оптимизацията на обработката с ЦПУ е в основата на продуктивното производство, като превръща неприятните затруднения във вълнуващо повишаване на производителността и качеството. Чрез прецизна настройка на скоростите на шпиндела и скоростите на подаване, използване на динамични пътеки на инструментите и внедряване на доказани техники за автоматизация, цеховете могат да намалят времето на цикъла с до 45%, като същевременно удължат живота на инструментите с над 35%. Доставчиците на услуги за усъвършенствана CNC обработка - като CNCRUSH с 12-годишен опит - интегрират най-добрите практики от проектирането до производството, за да доставят както CNC фрезовани, така и CNC струговани детайли с постоянна прецизност и по-ниски единични разходи. Независимо дали се фокусирате върху секторите на автомобилостроенето, машиностроенето и автомотивите, тези 10 най-добри практики ще ви насочат към изключително повишаване на скоростта и ефективността.

1. Оптимизиране на скоростта на шпиндела и скоростта на подаване за по-висока скорост и ефективност на CNC обработката

Изборът на правилната скорост на шпиндела и скоростта на подаване оказва значително влияние върху живота на инструмента, качеството на повърхността и времето на цикъла при обработката с ЦПУ. Твърде ниската скорост на подаване може да доведе до триене, заваряване на стружки и преждевременна повреда на инструмента, докато твърде високата скорост рискува счупване на инструмента и лоша точност на размерите. За да изчислите началните параметри, използвайте формулата: Време за обработка = дължина на рязане ÷ (подаване на оборот × обороти в минута), след което коригирайте на базата на данните за материала и производителността на инструмента. Услугата за CNC обработка на CNCRUSH проследява натоварването на шпиндела в реално време, за да регулира динамично подаванията и скоростите, като гарантира, че всеки CNC фрезован детайл отговаря на точните допуски без излишно износване.

2. Внедряване на динамични стратегии за траекториите на инструментите в услугата за обработка с ЦПУ за фрезовани с ЦПУ части

Динамичните трасета на инструментите поддържат постоянен ъгъл на зацепване между режещия инструмент и обработвания детайл, което намалява натрупването на топлина и свежда до минимум отклонението на инструмента. Адаптивното трохоидално фрезоване отстранява материала на равномерни стружки, което позволява по-големи осеви дълбочини на рязане без претоварване на инструмента или машината. Чрез оптимизиране на входните и изходните движения услугата за CNC обработка на CNCRUSH елиминира резките промени в натоварването, като повишава скоростта на отнемане на материал до 30% при сложни CNC фрезовани детайли. Тези стратегии също така подобряват проникването на охлаждащата течност, което допълнително удължава живота на инструмента и подобрява качеството на повърхността.

3. Използване на висококачествени инструменти и държачи в услугата ви за CNC обработка

Висококачествените твърдосплавни вложки с усъвършенствани покрития издържат на абразивно износване и термична деформация по-добре от стандартните класове. Прецизните държачи за инструменти и балансираните цангови патронници свеждат до минимум биенето, като гарантират, че всеки CNC стругован детайл и CNC фрезован детайл поддържа точност на размерите в рамките на микрони. Редовната подмяна на износените инструменти въз основа на управлявани от данни прагове предотвратява внезапни повреди и непланирани престои. Системата MES на CNCRUSH планира проактивна смяна на инструменти и регистрира показателите за износване, като удължава общия живот на инструментите средно с повече от 35%.

4. Reduce Setup Time for CNC Turned parts by Adopting Quick-Change Fixturing

Бързосменяемите патронници и модулните блокове за закрепване позволяват на операторите да сменят приспособленията за работа за по-малко от две минути, като съкращават времето за прекъсване на рязането с до 60%. Стандартизираните фамилии приспособления за сходни геометрии на детайлите позволяват безпроблемен преход между партидите без потребителски приспособления. Намалените клетки на CNCRUSH съчетават бързосменяемо закрепване със станции за предварителна настройка, така че настройките се проверяват офлайн и машините могат да започнат да режат веднага. Този подход е особено мощен за малки партиди CNC струговани детайли, при които настройката често доминира над общото време на цикъла.

5. Оптимизиране на охлаждащата течност и смазването за скорост и ефективност на CNC обработката

Proper coolant selection and delivery prevent thermal expansion, built-up edge, and premature tool wear—common issues in high-speed CNC Machining. Water-soluble coolants excel in heat removal for ferrous alloys, while synthetic fluids can improve tool life on nonferrous materials. High-pressure through-tool coolant systems further clear chips and enable deeper cuts at faster feeds. CNCRUSH calibrates coolant pressure and concentration for each material-tool pairing, ensuring both CNC Milled parts and CNC Turned parts achieve peak performance.

Таблица 1: Типични диапазони на скоростта на шпиндела и скоростта на подаване за обичайни материали

| Материал | Скорост на рязане (m/min) | Spindle Speed (RPM) | Feed per Rev (mm/rev) | Бележки |

|---|---|---|---|---|

| Алуминиева сплав | 300–600 | 6,000-12,000 | 0.05-0.20 | Високи скорости, леки разрези |

| Неръждаема стомана | 60–120 | 1,200-2,400 | 0.05-0.12 | Изисква силен поток охлаждаща течност |

| Въглеродна стомана | 100-200 | 2,000–4,000 | 0.08-0.15 | Балансирана скорост и подаване |

| Титаниева сплав | 30–50 | 600-1,000 | 0.02–0.05 | Използване на стратегии за ниска ангажираност |

6. Възприемане на едновременни многоосни операции за фрезовани с ЦПУ части

Едновременната обработка по 5 оси позволява обработката на няколко повърхности на даден компонент с една настройка, като се елиминират вторичните операции и се намалява общото време на цикъла с до 40%. То също така подобрява обработката на повърхността на сложни контури чрез поддържане на по-последователна ориентация на инструмента. Усъвършенстваните 5-осни центрове на CNCRUSH комбинират ротационни палети и глави по ос В, за да се справят със сложни автомобилни скоби и корпуси с едно преминаване. Това обединяване не само ускорява производството, но и намалява натрупването на толеранси.

7. Adopt Proven Design Guidelines for Speed-Focused CNC Machining

Designing for manufacturability is the foundation of efficient CNC Machining. Uniform wall thicknesses minimize tool dwell and thinning that slow cutting; generous corner radii reduce sharp-corner dwell time; and limiting deep, narrow pockets avoids excessive retract and plunge cycles. Early collaboration between CNCRUSH engineers and part designers ensures optimal feature placement, reducing cycle times by up to 20% on new projects. This positive, proactive engagement turns potential bottlenecks into streamlined workflows.

8. Интегриране на автоматизацията и мониторинга в реално време в услугата за CNC обработка на струговани детайли

Роботите за зареждане на детайли, подавачите на ленти и палетните сменячи дават възможност за производство на светло, което води до нива на използване над 85%. Едновременно с това наблюдението в реално време на натоварването на шпиндела, вибрациите и температурата позволява автоматично регулиране на скоростта на подаване, за да се поддържат идеални условия на рязане. Цехът на CNCRUSH, оборудван с IoT, подава данни в реално време към системата MES, където задвижваните от изкуствен интелект анализи сигнализират за аномалии, преди те да повлияят на качеството. Този цикъл на отрицателна обратна връзка предотвратява брака и увеличава времето за работа при високообемни операции с CNC струговани детайли.

9. Прилагане на стриктна превантивна поддръжка и калибриране при CNC обработка

Редовната превантивна поддръжка - като например проверка на лагерите на шпиндела, проверка на хлабините на осите и калибриране на лазера - поддържа машините с номинален капацитет и точност. Пропускането на ПМ често води до постепенно отклонение, увеличаване на брака и неочаквани престои. Календарът за техническо обслужване на CNCRUSH се спазва стриктно, като производителността на всяка машина се регистрира и се проследява, за да се предвидят интервалите за обслужване. Този дисциплиниран подход гарантира, че всеки CNC фрезован детайл и CNC стругован детайл излиза в рамките на спецификацията, всеки път.

10. Analyze Cycle Time Data & Continuously Improve CNC Machining

Измерването на действителното спрямо теоретичното време на цикъла за всяко задание идентифицира горещите точки, където оптимизацията може да донесе най-големи ползи. Чрез регистриране на натоварването на машините, времето на престой и продължителността на настройките в централната MES система, CNCRUSH стимулира събитията "кайзен", насочени към премахване на загубите и затягане на процесите. Непрекъснатите подобрения, базирани на данни - като например коригиране на входните движения, усъвършенстване на инструменталните пътеки или регулиране на закрепването - намаляват минутите на всяка партида, което води до значително годишно увеличение на производителността.

Table 2: Impact of Best Practices on Cycle Time & Tool Life

| Практика | Намаляване на времето на цикъла | Подобряване на живота на инструмента |

|---|---|---|

| Dynamic Trochoidal Milling | 30% | 20% |

| Обков за бърза смяна | 60% | – |

| Адаптивен контрол на храненето чрез наблюдение в реално време | 25% | 35% |

| Simultaneous 5-Axis Machining | 40% | 15% |

Често задавани въпроси

Q1: Как услугата за CNC обработка на CNCRUSH може да ускори моето производство?

A1: С 12-годишен опит CNCRUSH прилага оптимизирани скорости на шпиндела, динамични пътища на инструментите и автоматизация, за да доставя CNC фрезовани части и CNC струговани части до 45% по-бързо, без да жертва прецизността.

Q2: What role do dynamic toolpaths play in CNC Machining efficiency?

A2: Динамичните пътеки на инструмента поддържат постоянно зацепване на инструмента, намаляват топлината и подобряват отвеждането на стружките, което води до по-кратки времена на цикъла и удължен живот на инструмента.

В3: Как мониторингът в реално време допринася за постоянното качество на CNC стругованите детайли?

A3: Сензорите проследяват силите на рязане и температурите, като задействат автоматични настройки на подаването, които поддържат строги допуски и предотвратяват неочаквано счупване на инструмента.

Въпрос 4: Може ли CNCRUSH да обработва еднакво добре поръчки за малки серии и големи обеми?

A4: Да. От прототипни серии до големи автомобилни партиди, гъвкавото закрепване на CNCRUSH, бързата настройка и интегрираната роботика осигуряват бързи срокове на изпълнение и конкурентни разходи.

В5: Как да започна работа с услугата за CNC обработка на CNCRUSH?

A5: Свържете се чрез info@cncrush.com или посетете cncrush.com, за да обсъдите нуждите на проекта си, да поискате оферта и да разгледате персонализирани решения за автомобилната индустрия, машиностроенето и автомобилостроенето.

Повишете производителността на магазина си с на CNCRUSH специализирана услуга за CNC обработка, осигуряваща високопрецизни CNC фрезовани части и CNC струговани части навреме, всеки път. Доверете се на 12-годишния опит на китайския завод, за да увеличите скоростта и ефективността си.