理解 CNC 切削速度と送り CNC 加工オペレーションのパフォーマンスを最適化するために不可欠です。これらのパラメータは、工具寿命、材料除去速度、表面仕上げに直接影響します。一緒に仕事をしているかどうか CNC フライス加工部品, CNC旋削部品、またはその他の機械加工コンポーネントでは、速度と送りをマスターすることで効率が確保され、工具の摩耗が軽減され、精度が最大化されます。

で クンクラッシュで12年以上の経験があります。 CNC加工サービス、私たちは高品質の提供に重点を置いています CNCフライス加工 そして CNC旋削部品 などの業界向け 自動車, 機械製造、 そして オートメーション。当社の専門知識により、あらゆるプロジェクトに最も効果的な速度とフィードを適用し、あらゆる段階での精度と効率を確保できます。

1. CNC の切削速度と送りとは何ですか?

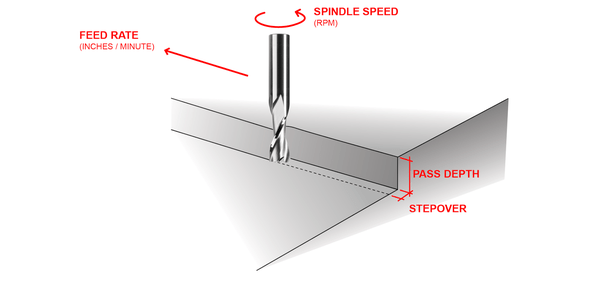

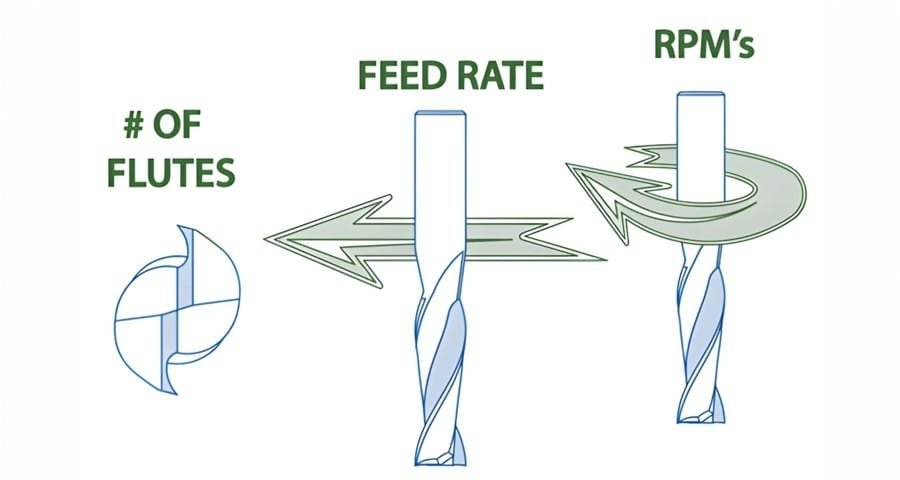

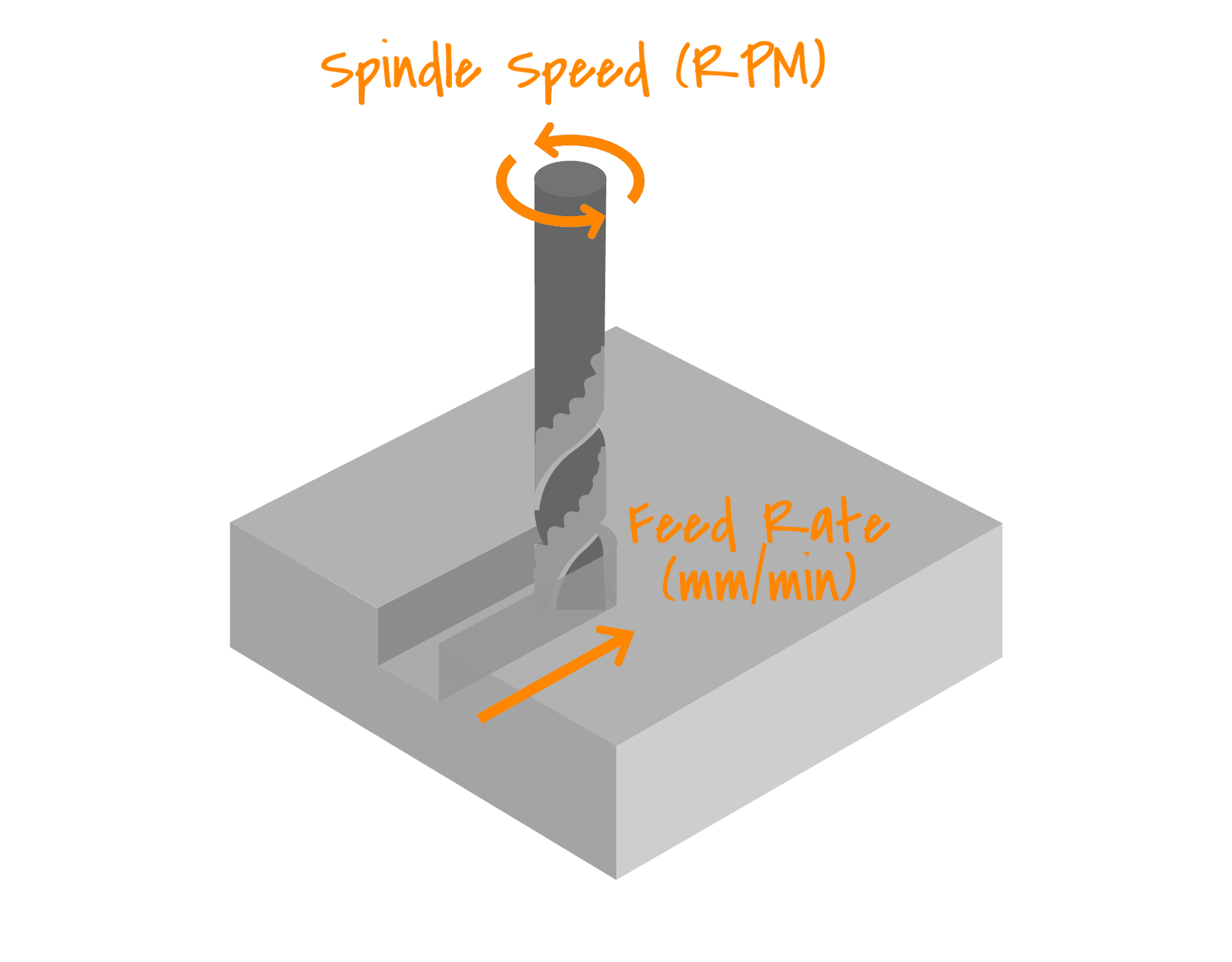

CNC 切削速度とは、切削工具の回転速度を指し、毎分回転数 (RPM) で測定されます。 送り速度 ワークピースがツール内を移動する速度を表します。これら 2 つの変数によって、どれだけの材料が除去されるか、および操作をどれだけ速く実行できるかが決まります。切削速度と送り速度の理想的な組み合わせは、材料の種類、工具の形状、希望する表面仕上げなどの要因によって異なります。

| 学期 | 意味 |

|---|---|

| 切断速度 | スピンドル速度 (RPM) |

| 送り速度 | 材料に対する工具の直線運動 |

2. CNC 加工において速度と送りが重要な理由

CNC の切断速度と送りを適切に設定することは、作業が成功するか、工具の破損、表面仕上げの不良、または生産時間の低下に悩まされるかどうかを分ける可能性があります。これらのパラメータを最適化すると、次のことが役立ちます。

- 工具寿命を最大化する: 過熱や過度の振動を避けることで工具の磨耗を軽減します。

- 材料除去率の向上: 品質を犠牲にすることなく効率的な切断を保証します。

- 表面仕上げを強化する: 追加の加工が必要になる可能性のある粗いまたは不均一な仕上げを防ぎます。

で クンクラッシュ、すべての速度とフィードを微調整します。 CNC フライス加工部品 そして CNC旋削部品、高品質の生産を保証します 自動車 そして オートメーション セクター。

3. CNC 切削速度の計算方法

最適な切削速度を計算するには、切削する材料、工具の直径、主軸速度などの要素を考慮する必要があります。 CNC 切削速度の計算式は次のとおりです。

V=πDN1000V = \frac{ \piDN }{ 1000 }

どこ:

- V = 切断速度 (m/min)

- D = 工具直径 (mm)

- N = スピンドル速度 (RPM)

特にアルミニウム、スチール、プラスチックなどのさまざまな材料を加工する場合、適切な切断速度を選択することが重要です。たとえば、アルミニウムは鋼に比べて高い切削速度に耐えることができますが、鋼は工具の摩耗を防ぐために低速にする必要があります。

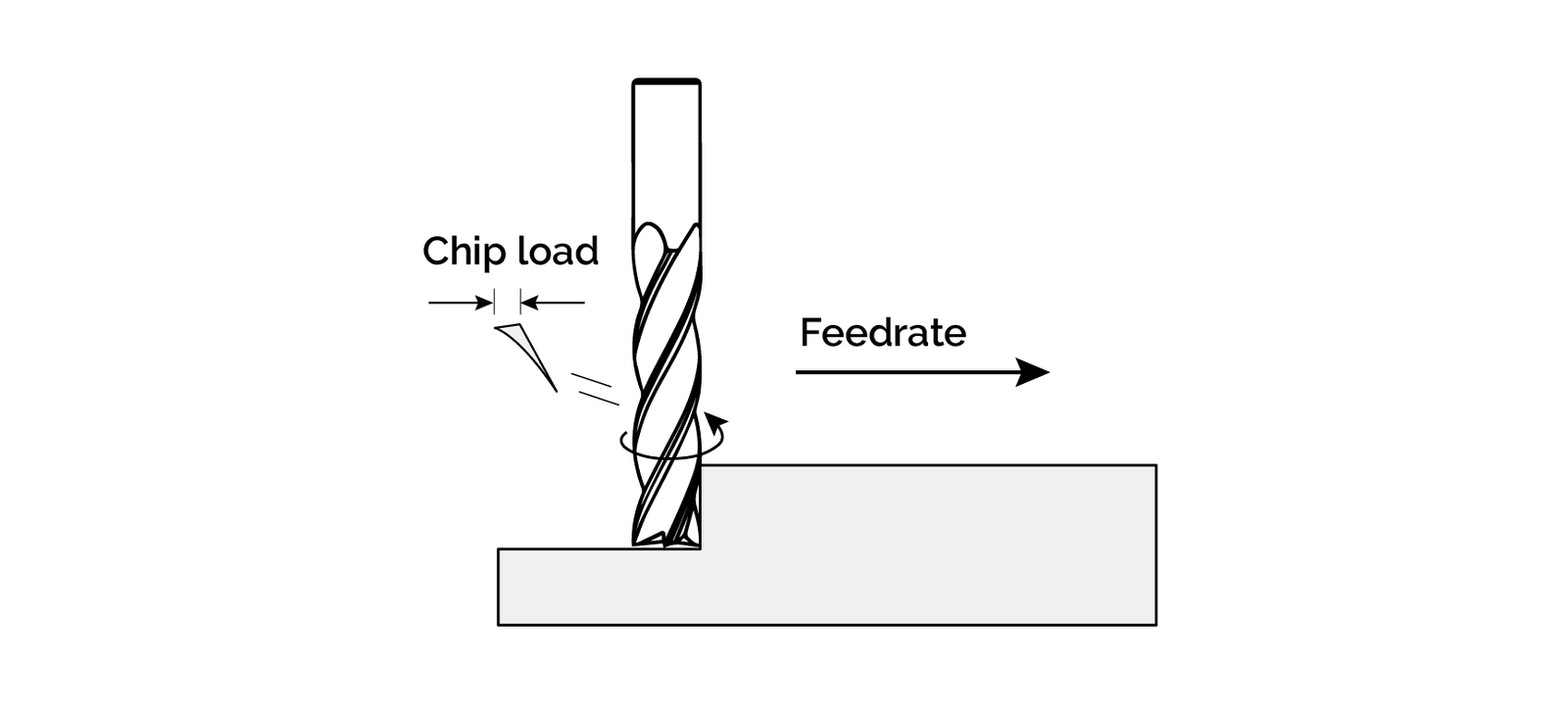

4. 切りくず負荷と CNC 切削速度におけるその役割

チップロード 1回のパス中に各刃先によって除去される材料の量を指します。この指標は、材料の除去と工具の摩耗の効率に影響を与えるため、重要です。切りくず負荷が低すぎると、工具が切れるというよりもこすれてしまい、過剰な熱が発生して切れ味が悪くなることがあります。高すぎると、一度に多量の材料を切断するストレスにより工具が破損する可能性があります。

たとえば、 CNC フライス加工部品 のために 自動車 アプリケーションでは、チップ負荷を最適化することで、品質を損なうことなく生産時間を短縮できます。

| 工具径 | 推奨切りくず荷重(mm/刃) |

|---|---|

| 3mm | 0.05 – 0.1 |

| 6mm | 0.1 – 0.2 |

| 12mm | 0.2 – 0.4 |

5. 切込み深さと切込み幅

の 切込み深さ は工具がワークピースに侵入する距離であり、 カット幅 各パス中に除去される材料の幅を指します。どちらのパラメータも切削抵抗、工具のたわみ、および材料の除去速度に影響します。より深いまたはより広い切削の場合、工具の破損やたわみを防ぐために、送り速度または切削速度を下げる必要がある場合があります。

で クンクラッシュ、複雑さに応じて切り込みの深さと幅を調整します。 CNC旋削部品 などの業界特有の要件 機械製造.

6. 工具の材質と形状

工具の材質と形状は、切削速度と送りに大きな影響を与えます。 超硬工具たとえば、より高い速度とフィードを処理できます。 ハイス(HSS)特に鋼のような硬い材料を切断する場合。さらに、より多くの溝を持つ工具はより良い材料除去率を提供しますが、過熱を避けるために切削速度の調整が必要になる場合があります。

のために 自動車 精度が重要な用途では、適切な工具形状を使用することで、 CNC フライス加工部品 効率的かつ高精度に生産されます。

7. クーラントと潤滑剤

切削プロセス中に発生する熱を管理するには、適切なクーラントの使用が不可欠です。過度の熱はワークピースと工具の両方を軟化させ、工具の寿命と表面仕上げの品質を低下させる可能性があります。 洪水冷却 または 最小量給油(MQL) 熱を放散し、切削ゾーンから切りくずを除去するためによく使用されます。

8. 速度とフィードの問題のトラブルシューティング

工具の破損、表面仕上げの不良、過度の工具の摩耗など、CNC 加工における一般的な問題は、多くの場合、不適切な速度や送りに起因します。トラブルシューティングには、次のような要因の分析が含まれます。

- おしゃべり:切削速度が高すぎる、または送り速度が低すぎることによって発生する振動。

- 燃焼:送り速度不足または切削速度過多による過熱。

- 工具のたわみ:使用している工具に対して送り速度または切込み量が強すぎる場合に発生します。

これらの問題に対処すると、生産性と品質が向上し、 CNC旋削部品 のようなセクターにとって オートメーション 業界標準を満たしています。

9. さまざまな材料の CNC 切削速度と送り

材質が異なると、特定の切削速度と送りが必要になります。例えば、カットすること アルミニウム 柔らかいので高速走行も可能ですが、 鋼鉄 工具の磨耗を避けるために低速が必要です。

| 材料 | CNC 切削速度 (m/min) | 送り速度 (mm/rev) |

|---|---|---|

| アルミニウム | 150-300 | 0.1-0.3 |

| 鋼鉄 | 30-50 | 0.05-0.15 |

| プラスチック | 100-200 | 0.2-0.5 |

で クンクラッシュ、素材とプロジェクトのニーズに基づいてこれらのパラメーターを調整し、あらゆるジョブで最適なパフォーマンスを保証します。

10. 結論: CNC 切削速度と送りが重要な理由

高品質の製品を生産するには、CNC 切削速度と送りの複雑さを習得することが不可欠です CNC フライス加工部品 そして CNC旋削部品 さまざまな業界にわたって、 自動車, 機械製造、 そして オートメーション。で クンクラッシュ、私たちは 12 年間の経験に誇りを持っており、各プロジェクトが正確で最適化された機械加工作業から恩恵を受けることを保証します。

カスタム CNC 加工サービスが必要な場合でも、特定のプロジェクトの速度と送りの最適化に関するアドバイスが必要な場合でも、 クンクラッシュ は、生産プロセスで高い効率と品質の達成を目指す企業に世界クラスのソリューションを提供します。

よくある質問セクション

Q1: 切断速度が高すぎるかどうかはどうすればわかりますか?

過度の工具の磨耗や材料の焼けに気付いた場合は、切削速度が高すぎる可能性があります。 RPMを下げると効果があります。

Q2: CNC の切削速度を変えずに送り速度を上げることはできますか?

はい。ただし、チップの負荷が推奨値内にあることを確認する必要があります。送り速度が大幅に増加すると、切削抵抗が増加し、工具のたわみが発生する可能性があります。

Q3: 工具形状は速度と送りの最適化においてどのような役割を果たしますか?

溝や刃先の数などの工具形状は、切りくず排出、切削抵抗、工具寿命に影響します。最適なパフォーマンスを得るには、材料と操作に適したツール形状を選択することが重要です。

詳細については、 CNC加工サービス または、特定のプロジェクトのニーズについて話し合うには、次のサイトにアクセスしてください。 クンクラッシュ.