ステンレス鋼は、その弾力性と耐久性により広く使用されている材料ですが、その靭性、応力下で硬化する傾向、熱伝導率の低さにより、CNC 加工において特有の課題を抱えています。 12年以上にわたり、 クンクラッシュ 高精度CNC加工サービスの提供に特化しており、 CNC フライス加工部品 自動車、機械製造、オートメーションなどの業界のさまざまな用途向けの CNC 旋削部品を提供します。この記事では、機械工場が CNC セットアップのパフォーマンスと寿命を最適化しながら高品質の結果を達成できるようにするための、専門家の洞察、詳細な技術的アプローチ、および必須の機器の推奨事項を交えて、ステンレス鋼加工の主要なベスト プラクティスを探ります。

1. CNC 加工にステンレス鋼を選択する理由

注目キーワード: CNC 加工

ステンレス鋼は、高い引張強度、耐食性、長期耐久性により傑出しており、自動車、機械製造、オートメーションなどの分野に最適です。 304、316、17-4 PH などの一般的なステンレス鋼グレードは、食品加工から海洋機器までのさまざまな用途に対応します。 CNCRUSH の CNC 加工サービスは、これらの品質を活用して、厳しい環境に適した高精度の CNC フライス加工および CNC 旋削部品を提供します。ステンレス鋼の組成 (主に鉄、クロム、多くの場合ニッケル) は、高湿度や極端な温度にさらされる用途にとって重要な特性である優れた耐食性に貢献します。

2. ステンレス鋼加工の課題

ステンレス鋼の機械加工には、加工硬化、工具の急速な摩耗、切りくず排出の困難などの問題を解決する必要があります。これらの問題は、多くの場合、材料の硬度、熱伝導率の低さ、エッジが蓄積する傾向から発生します。これらに対処するために、機械工は特殊なツール、切削速度と送りの正確な制御、および効率的なクーラント塗布を必要とします。

| チャレンジ | 説明 |

|---|---|

| 加工硬化 | ステンレス鋼は応力がかかると急速に硬化するため、工具の摩耗が増加し、加工が複雑になる可能性があります。 |

| 工具の摩耗 | ステンレス鋼は靭性が高いため工具の摩耗が促進され、適切な工具がないと生産性が低下します。 |

| チップ管理 | ステンレス鋼の切りくずは排出するのが難しく、加工面や工具の損傷につながる可能性があります。 |

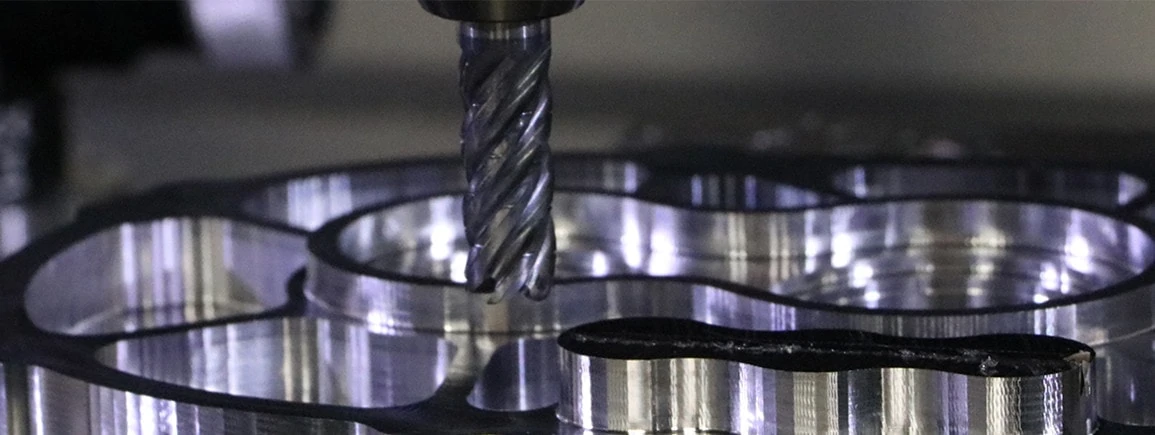

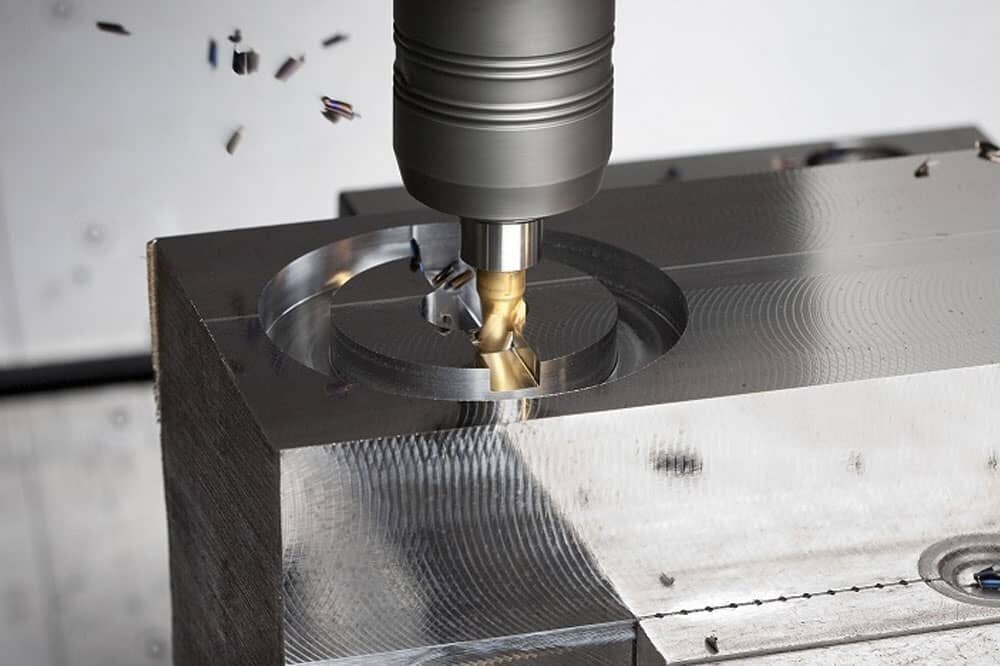

3. CNC 加工に必須のツールと材料

ステンレス鋼を効果的に加工するには、高品質の切削工具が不可欠です。 超硬エンドミル 靭性と耐熱性により人気があり、316 や 17-4 PH などのより硬い材種の加工に適しています。 ハイス(HSS) 特に次のような材料でコーティングされている場合、カッターも使用できます。 窒化チタン(TiN) 耐摩耗性を向上させます。適切な工具材料に投資すると、特に高生産環境において、効率が向上し、工具交換頻度が削減されます。

4. ステンレス鋼の CNC 加工の切削パラメータの最適化

加工硬化を防止し、工具寿命を最大限に延ばすには、正しい切削パラメータが不可欠です。一般に、高い送り速度で低い切削速度が最適に機能し、発生する熱を最小限に抑えます。たとえば、304 や 316 などのステンレス鋼グレードは、より柔らかい金属とは異なる設定が必要です。特に複雑な CNC フライス加工中にリアルタイムで速度を監視および調整することで、最適なパフォーマンスが保証されます。

共通グレードの推奨パラメータ:

| ステンレス鋼グレード | 切削速度(SFM) | 送り速度 (インチ/分) |

|---|---|---|

| 304 | 100 – 200 | 0.005 – 0.008 |

| 316 | 90 – 180 | 0.004 – 0.007 |

| 17-4PH | 80 – 160 | 0.003 – 0.006 |

5. 効果的な加工のためのクーラントおよび潤滑システム

クーラントは、ステンレス鋼の CNC 加工において熱を管理し、工具寿命を延ばす上で重要な役割を果たします。乳化オイルまたは鉱物ベースの冷却剤が広く使用されており、熱を放散し、切削界面での摩擦を軽減します。精度の高いプロジェクトでは、 高圧冷却システム 切りくず排出を改善し、切削工具への材料の付着を防ぎます。 CNCRUSH では、CNC フライス加工部品の完全性を維持するために最適な冷却液の流れと品質を保証します。

6. 工具の摩耗を改善し、破損を減らすためのヒント

注目キーワード: CNC フライス加工部品

ステンレス鋼加工では工具の摩耗が常に課題となっていますが、高品質のコーティングされた超硬工具は破損のリスクを最小限に抑えます。コーティングされた切削工具 TiN(窒化チタン) または TiCN(炭窒化チタン) 素材の摩耗に対する耐久性が向上します。 CNC フライス加工部品の場合、定期的にツールを評価し、必要に応じて変更することで、特にオートメーションや自動車などの要求の厳しいアプリケーションにおいて、正確な公差を維持することができます。

7. ステンレス鋼 CNC 加工における熱管理

加工中の熱の蓄積により、CNC 旋削部品の品質が低下する可能性があります。適度な速度を維持し、冷却剤を効果的に使用し、頻繁に工具を交換することが重要な手順です。ステンレス鋼は熱伝導率が低いため、この材料は特に過熱しやすく、寸法の不正確さや表面の欠陥の原因となります。活用する ペックドリルサイクル そして 断続的なフィード これらは、動作中の過度の加熱を防ぐ効果的な方法でもあります。

8. 効率的な切りくず排出技術

ステンレス鋼は長く糸状の切りくずを形成しやすく、加工プロセスを妨げる可能性があるため、切りくずの排出が重要になります。効率的なチップ管理を促進するために、 切りくず破壊ツール そして ヘリカルチップブレーカ が理想的です。これらのツールは切りくずの生成を制御し、目詰まりを防ぎ、ツールを磨耗や破損から保護します。 CNC旋削部品の場合、 スルーツール冷却システム 作業ゾーンから切りくずを効果的に除去する上で重要な役割を果たします。

9. 表面仕上げのベストプラクティス

ステンレス鋼の用途、特に過酷な環境にさらされる部品には、滑らかで耐食性のある仕上げが不可欠です。 研磨と電解研磨 は、表面品質を向上させ、耐食性を向上させる一般的な加工後プロセスです。上質な仕上がりを目指して、 鏡面研磨 または #4 ブラッシュ仕上げ 多くの場合、医療および食品産業での用途向けに視覚的に魅力的で機能的な表面を作成します。

10. CNC 加工されたステンレス鋼部品の精度と品質管理

品質管理は寸法精度を保証します。これは、自動車やオートメーションなどの高精度が要求される業界では特に重要です。高度な測定ツールの採用—デジタルノギス、マイクロメーター、レーザー測定システム−正確な検査を容易にします。 CNCRUSH では、各 CNC 機械加工部品が必要な基準を満たしていることを確認するための自動検査と手動チェックを含む厳格な QC プロトコルに従っています。

よくある質問セクション

Q: CNC 加工に適したステンレス鋼グレードを選択するにはどうすればよいですか?

A: 耐食性、引張強度、加工性などの用途の要件を考慮してください。一般的なアプリケーションの場合は、304 または 316 が推奨されます。高強度要件の場合は、17-4 PH または二相グレードの方が適切な場合があります。

Q: ステンレス鋼の CNC 加工に最適な工具材料は何ですか?

A: 超硬工具、特にコーティングされた超硬 (TiN や TiCN など) は、耐熱性と耐久性の点でステンレス鋼に最適です。

Q: ステンレス鋼加工における加工硬化を防ぐにはどうすればよいですか?

A: 送り速度を上げて速度を下げると、加工硬化が軽減されます。過度のパスを避け、工具が鋭利な状態を保つようにして、材料への追加の応力を最小限に抑えます。

Q: CNC 加工中にステンレス鋼が過熱するのはなぜですか?

A: ステンレスは熱伝導率が低いため、刃先付近に熱がこもります。効果的なクーラントの使用と適度な切削速度は、熱を制御し、工具の摩耗を防ぐのに役立ちます。

Q: ステンレス鋼の加工中はどのくらいの頻度で工具を点検し、交換する必要がありますか?

A: 特に 316 などのより厳しい材種を扱う場合は、頻繁な検査が必要です。摩耗の最初の兆候が見られたときに工具を交換すると、コストのかかるエラーが防止され、加工効率が向上します。

このガイドは、工具の選択、切削パラメータ、冷却システムに関する洞察を提供し、ステンレス鋼を扱う際の生産性と精度を最大化するための戦略を機械工に提供することを目的としています。 CNCRUSH の広範な専門知識と最先端の設備により、顧客は自動車、機械製造、オートメーションの用途を問わず、信頼性の高いパフォーマンスを備えた最高品質の CNC フライス加工および CNC 旋削部品を確実に受け取ることができます。