CNC フライス加工時の切削速度と送り速度の最適化は、加工効率、品質、費用対効果にとって不可欠です。 12年以上の経験を活かし、 クンクラッシュ 高品質の CNC 加工サービスを専門とし、高精度を提供します。 CNCフライス加工 そして CNC旋削部品 自動車、機械製造、オートメーションなどのさまざまな業界向け。以下では、CNC フライス加工のパフォーマンスを最大化し、無駄を削減し、表面仕上げを向上させるのに役立つ 10 の戦略を詳しく説明し、これらの目標を達成するための CNCRUSH の専門知識の価値を強調します。

CNC フライス加工における切削速度と送り速度の基本を理解する

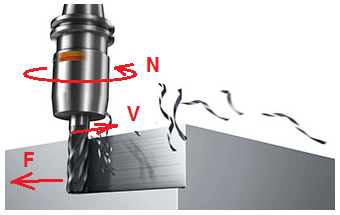

CNC加工といえば、 切断速度 そして 送り速度 は、各プロジェクトの結果を決定する基本的な要素です。切削速度は、工具の刃先がワークピース上を移動する速度を測定し、熱の蓄積と材料の除去速度に影響を与えます。ただし、送り速度は主軸 1 回転ごとに工具が進む距離を決定し、切りくず負荷と表面仕上げに影響します。複雑な CNC フライス加工において摩耗を最小限に抑え、正確な加工を保証するには、切削速度と送り速度の調和のとれたバランスを達成することが重要です。

材料の種類に基づいて最適な速度と送りを計算

高品質の仕上げを実現し、工具の摩耗を軽減するには、材料が異なると特定のパラメータが必要になります。たとえば、アルミニウムなどの材料は高速処理に耐えられるため、CNC 加工サービスの短納期プロジェクトに最適です。対照的に、ステンレス鋼などのより硬い材料では、工具の過度の摩耗を防ぐために、より遅い切削速度が必要になります。材料の種類に基づいてこれらの設定を微調整することで、CNC フライス加工部品であっても CNC 旋削部品であっても、製造される部品が高い品質基準を満たしていることが保証されます。このカスタマイズは、特に自動車やオートメーションなどの業界の大規模生産を扱う場合に、時間とコストの節約につながります。

CNC フライス加工における工具の形状とサイズの調整

工具の形状は、最適な切削速度と送り速度に大きな影響を与えます。直径、刃数、ねじれ角などの工具の特性によって、最も効率的な切削条件が決まります。より大きな直径の工具では、切削効率を維持するためにより遅い主軸速度が必要ですが、高刃工具では切りくず負荷が分散されるため、より速い送り速度が可能になります。工具形状に基づいた適切な選択と調整は、切削パラメータを最適化するだけでなく、CNC フライス盤の寿命を延ばし、交換コストと生産サイクルのダウンタイムを削減します。

高品質な仕上げのための主軸速度制御の重要性

高品質の表面仕上げを実現するには、主軸速度が非常に重要です。たとえば、部品の精度が性能と寿命に影響を与える自動車分野の CNC 加工では、微細な仕上げが極めて重要です。スピンドル速度が高すぎると、過度の熱により材料の完全性が低下する可能性があります。低すぎると、加工が非効率になり、時間がかかる可能性があります。 CNCRUSH では、正確なスピンドル速度制御により後処理を最小限に抑え、CNC フライス盤から直接滑らかな仕上げを実現します。これは、厳格な美的要件または機能要件を持つ部品を必要とする業界にとって特に価値があります。

切込み深さを使用して工具効率を最大化する

切込み深さは、効率と工具寿命の両方に影響を与えるもう 1 つの重要なパラメータです。正しく設定すると、工具やスピンドルに不必要な負担をかけることなく、材料除去率 (MRR) が最大化されます。より深い切削では、パスあたりにより多くの材料が除去されますが、それに応じて送り速度が調整されていない場合、工具の摩耗が増加するリスクがあります。機械製造やオートメーションにおける CNC 加工では、慎重に計算された切込み深さによってサイクル タイムが短縮され、工具寿命が延長され、需要の高い生産環境でカスタム CNC 部品をより効率的に加工できるようになります。

ツールパス戦略を活用して速度と送りを向上

高速加工 (HSM) やトロコイド ミーリングなどの高度なツールパス戦略により、機械工は工具寿命を犠牲にすることなく送り速度を高めることができます。これらの戦略には、ツールの応力を軽減し、熱蓄積を軽減し、CNC 加工サービスの全体的な効率を向上させる最適化された動作パターンが含まれます。自動車などの業界では、精度と一貫性が最重要視されており、これらの方法は高品質の CNC フライス加工部品を短時間で実現するのに役立ち、スループットと収益性の両方を向上させることができます。

CNC 加工におけるリアルタイム監視の実装

CNC フライス加工プロセスのリアルタイム監視により、ツールのパフォーマンス、機械負荷、熱レベルに関する貴重な洞察が得られ、速度と送りの事前調整が可能になります。センサー データにより、機械工は部品の品質に直接影響を与える主軸負荷、工具温度、振動などのパラメータを監視できるようになります。このデータを使用すると、CNCRUSH はプロセスの安定性を向上させ、CNC 機械加工部品で一貫した結果を生み出し、工具の破損や次善の状態に伴うダウンタイムを削減できます。

| パラメータ | メトリック | 工具寿命への影響 |

|---|---|---|

| 切断速度 | メートル/分 | 高速化により工具寿命が短縮される |

| 送り速度 | mm/分 | レートが高いと工具の摩耗が発生します |

| 切込み深さ | mm | 深い切り込みはストレスを増大させる |

冷却と潤滑: 熱を低減し、工具寿命を延長

適切な冷却剤または潤滑剤を使用すると、工具とワークピース間の熱の蓄積と摩擦が大幅に軽減され、工具の寿命が延び、仕上げ品質が向上します。これは、高速用途やより硬い金属を加工する場合に特に重要です。 CNC フライス加工および旋削サービス、特にステンレス鋼や真鍮などの材料を扱う場合、適切な冷却剤または潤滑剤を使用すると切削条件が改善され、部品の品質や工具の寿命を損なうことなく、より高速な送りが可能になります。

一貫性を保つための定期的なツールメンテナンスのスケジュール設定

パラメータが最適であっても、工具の摩耗は避けられません。定期的なメンテナンスのスケジュールを立てることは、摩耗パターンを特定し、生産品質に影響を与える前に工具を交換または改修するのに役立ちます。切削工具の定期検査は、ダウンタイムを防止し、CNC 加工セットアップの各工具が一貫して動作することを保証するのに役立ちます。これは、公差が厳しいまたは複雑な形状のカスタム CNC 部品を製造する場合に非常に重要です。

| ツールの状態 | 送り速度への影響 | 速度への影響 |

|---|---|---|

| 新しいツール | 高額レートも可能 | 高速安定 |

| 中程度の摩耗 | 若干の割引料金 | わずかに遅い |

| 磨耗した工具 | 限定料金 | 速度の低下 |

CAM ソフトウェアを活用して最適化を自動化する

CAM ソフトウェアは、速度、送り、ツールパスの複雑な計算を自動化することにより、CNC 加工に革命をもたらしました。これらのツールを使用すると、オペレーターはさまざまな加工シナリオを迅速にシミュレートできるため、試行錯誤に費やす時間を削減できます。プロトタイプや高価なコンポーネント向けのカスタム CNC フライス加工など、精度を要求する業界では、これらのソフトウェア ソリューションにより、セットアップが品質と効率のために最適化され、無駄を最小限に抑えてスループットを最大化できます。

カスタマイズされたソリューションについて CNC 専門家に相談

CNCRUSH では、各 CNC フライス加工プロジェクトに 10 年以上の経験をもたらし、さまざまな要件に合わせて機械パラメータを最適化するための深い知識を提供します。当社の専門家はプロジェクトの仕様を評価し、お客様が適切な工具、材料、加工戦略を選択して優れた結果を達成できるよう支援します。この専門知識は、部品の故障が許されない自動車業界など、一か八かの分野のクライアントにとって特に価値があります。 CNCRUSH のような信頼性の高い CNC 加工サービスを選択すると、生産品質を向上させ、コストを削減し、カスタム CNC ソリューションに信頼できるリソースを提供できます。

よくある質問セクション

- Q: 切削速度の調整は表面仕上げにどのような影響を与えますか?

A: 速度を高くすると、柔らかい材料ではより滑らかな仕上がりになりますが、速度が高すぎると、硬い材料では過剰な熱や表面欠陥が発生する可能性があります。 - Q: CNC フライス加工におけるリアルタイム監視の利点は何ですか?

A: モニタリングにより、オペレーターは部品の品質に影響を与える前に問題を発見できるため、ツールのコストが節約され、部品が不合格になる可能性が低くなります。 - Q: ツールはどれくらいの頻度で点検または交換する必要がありますか?

A: 工具寿命は材質、切込み深さ、加工速度などの要因によって異なりますが、定期的なチェックにより、摩耗した工具が品質上の問題を引き起こす前に確実に交換されます。

これらの最適化戦略を適用することで、メーカーはコストを削減しながら生産性と部品の品質を向上させることができます。 CNCRUSH の CNC フライス加工の精度と効率への取り組みにより、顧客は仕様に合わせて調整された高品質の CNC フライス加工および旋削部品を受け取り、自動車から機械製造までの業界に利益をもたらします。信頼性の高い専門的な CNC ソリューションを提供する CNCRUSH は、業界での長年の経験に裏打ちされた精度と一貫性を提供する準備ができています。