V svetu proizvodnje kovinskih delov je izbira pravega CNC stroja ena najbolj kritičnih odločitev, ki vpliva na učinkovitost proizvodnje, natančnost delov in splošni poslovni uspeh. Za proizvajalce, ki se osredotočajo na trge z visoko natančnostjo, kot so avtomobilska industrija, avtomatizacija in strojegradnja, lahko izbira CNC sistema, ki ustreza posebnim zahtevam vsakega projekta, loči zanesljivo delovanje od tistega v težavah.

Ta vodnik, ki temelji na vpogledih iz vodilnih virov v panogi, zagotavlja sistematičen pristop k izbiri najboljših CNC strojev, posebej prilagojenih za proizvodnjo kovin, vključno z CNC rezkani deli in CNC struženi deli. pri CNCRUSH, z več kot 12-letnimi izkušnjami kot vrhunski ponudnik storitev CNC obdelave s sedežem na Kitajskem, imamo specializirano strokovno znanje in izkušnje pri zagotavljanju rešitev CNC obdelave, ki zadovoljujejo različne industrijske potrebe po vsem svetu.

V nadaljevanju razčlenjujemo postopek izbire idealnega CNC stroja za proizvodnjo kovin na deset bistvenih dejavnikov s podrobnim vpogledom v vsakega. Ne glede na to, ali povečujete proizvodnjo ali optimizirate trenutne zmogljivosti, vam bo ta vodnik pomagal izboljšati vašo izbiro za povečanje kakovosti proizvodnje in stroškovne učinkovitosti.

Kazalo

- Ocenjevanje potreb po materialih za proizvodnjo kovinskih delov

- Razumevanje vrst in konfiguracij CNC strojev

- Ocenjevanje kompleksnosti kovinskih delov

- Izbira med CNC rezkanjem in CNC struženjem kovinskih delov

- Krmilni sistemi: ključ do CNC natančnosti

- Avtomatizacija in potrebe po delovni sili

- Analiza stroškov: proračun za CNC stroj

- Premisleki glede vzdrževanja in izpadov

- Načrtovanje prostora in objektov za CNC stroje

- Pripravljenost na prihodnost in razširljivost

1. Ocenjevanje potreb po materialih za proizvodnjo kovinskih delov

Material, ki ga nameravate obdelovati, je pogosto prva točka pri izbiri CNC stroja. Kovine, kot so aluminij, jeklo in titan, se razlikujejo po trdoti, gostoti in zahtevah glede obdelave. CNC-stroji z višjim navorom in hitrostjo vretena so bistveni za kovine, kot sta nerjaveče jeklo in titan, ki jih je težje rezati, vendar so potrebni za aplikacije z visoko obremenitvijo, vključno z avtomobilskimi in vesoljskimi komponentami.

Visokozmogljivi stroji z močnejšimi vretenskimi motorji in robustno kakovostjo izdelave so ključnega pomena za takšne kovine. Za proizvajalce, ki se ukvarjajo predvsem z mehkejšimi kovinami, kot je aluminij, lahko CNC-sistem z zmerno močjo zadostuje, vendar bi moral še vedno nuditi prilagodljivost za ravnanje s tršimi materiali, če se proizvodne zahteve spremenijo.

2. Razumevanje vrst in konfiguracij CNC strojev

CNC stroji so zasnovani z različnimi konfiguracijami, ki ustrezajo specifičnim nalogam pri obdelavi kovin. Najpogostejši tipi so 3-osni, 4-osni in 5-osni rezkalni stroji, od katerih vsak zagotavlja različne stopnje prilagodljivosti:

- 3-osni stroji so primerni za enostavnejše dele in stroškovno učinkovito proizvodnjo, čeprav jim morda primanjkuje prefinjenosti, potrebne za kompleksne geometrije.

- 4-osni in 5-osni stroji omogočajo večkotno rezkanje in struženje, idealno za dele zapletenih oblik, zmanjšujejo potrebo po premeščanju delov in dosegajo večjo natančnost za kompleksne geometrije.

Vertikalni in horizontalni CNC stroji imajo vsak svoje prednosti, pri čemer so vertikalni stroji stroškovno učinkovitejši za manjše dele, medtem ko vodoravni stroji pogosto zagotavljajo večjo stabilnost in hitrejšo proizvodnjo za velike, težke komponente.

3. Ocenjevanje zahtevnosti izdelave kovinskih delov

Zapletenost kovinskih delov v sektorjih, kot sta avtomobilska industrija in avtomatizacija, pogosto zahteva visoko stopnjo natančnosti in več operacij. Bistvenega pomena je izbira CNC stroja glede na kompleksnost delov, ki jih bo izdelal. Večosni CNC stroji so idealni za dele kompleksnih oblik, saj omogočajo hkratno večsmerno rezanje, kar omogoča hitrejšo proizvodnjo z manj zahtevami po premeščanju. Za podjetja, ki potrebujejo množično proizvodnjo visoko natančnih delov, lahko 5-osni stroji znatno skrajšajo čas nastavitve in povečajo natančnost.

4. Izbira med CNC rezkanjem in CNC struženjem za izdelavo kovinskih delov

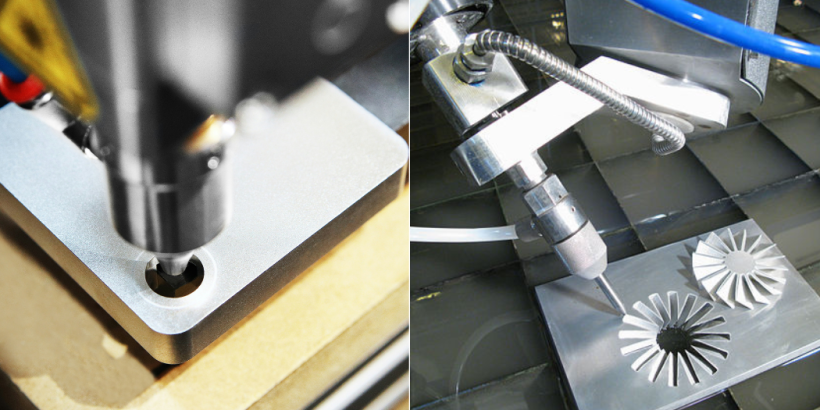

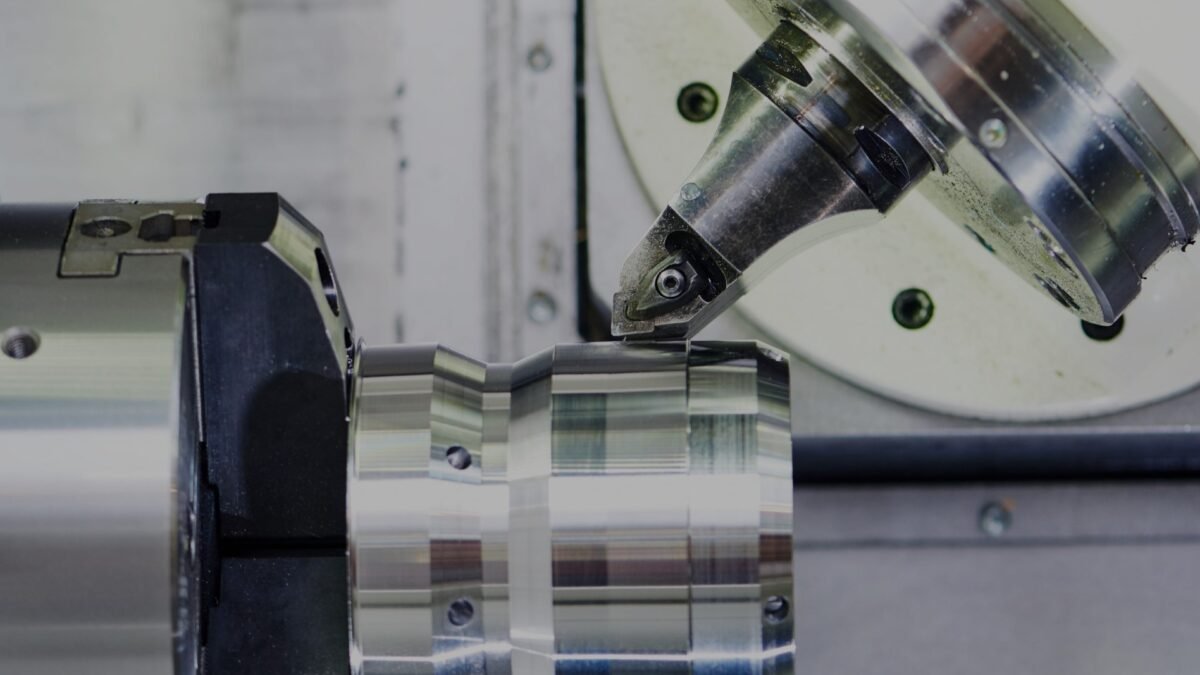

CNC rezkanje in struženje sta dve temeljni metodi obdelave, od katerih vsaka ustreza različnim geometrijam delov in obsegu proizvodnje.

- CNC rezkanje je optimalen za ustvarjanje delov s kompleksnimi površinami, konturami in žepi.

- CNC struženje se odlikuje po učinkoviti izdelavi cilindričnih komponent, kot so gredi, puše in drugi okrogli kovinski deli.

V panogah, kot so strojništvo in avtomobilizem, kjer so pogosto potrebni tako ravni kot okrogli deli, lahko kombinacija zmogljivosti frezanja in struženja optimizira proizvodnjo. V CNCRUSH ponujamo tako CNC frezane dele kot CNC stružene dele za podporo celovitih proizvodnih potreb različnih industrij.

5. Krmilni sistemi: ključ do CNC natančnosti

CNC krmilni sistemi, kot so tisti, ki jih ponujajo Fanuc, Siemens in Haas, se razlikujejo po vmesniku, funkcionalnosti in podpori za avtomatizirane procese. Vrhunski CNC krmilniki pogosto omogočajo boljšo avtomatizacijo procesov, intuitivno programiranje in nadzor na daljavo, kar je koristno za proizvodnjo velikih količin. V proizvodnji kovinskih delov nadzorni sistemi, ki podpirajo večosno krmiljenje z visokohitrostno obdelavo podatkov, povečujejo natančnost in ponovljivost, kar je ključnega pomena za sektorje, kot so vesoljski in medicinski pripomočki, kjer so tolerance izjemno majhne.

6. Avtomatizacija in potrebe po delovni sili

Zmogljivosti avtomatizacije v sistemih CNC lahko znatno zmanjšajo odvisnost od dela, kar je še posebej koristno za obsežno proizvodnjo. Na primer, CNC stroji, opremljeni z avtomatskimi menjalniki orodij (ATC) in robotskimi rokami, lahko obvladajo bolj zapletene operacije z minimalnim človeškim posredovanjem. Ta nastavitev ne samo poveča učinkovitost, ampak tudi zmanjša operativne napake in stroške dela. Avtomatizirane CNC rešitve so ugodne za podjetja, ki iščejo doslednost v proizvodnji velikih količin kovinskih komponent.

7. Analiza stroškov: načrtovanje proračuna za CNC stroj

Načrtovanje proračuna za CNC stroj vključuje oceno tako začetnih stroškov kot tekočih operativnih stroškov. Medtem ko imajo lahko napredni sistemi CNC z večosnimi zmogljivostmi in funkcijami avtomatizacije višje začetne stroške, pogosto povzročijo dolgoročne prihranke z zmanjšanjem potreb po delu in vzdrževanju. Poleg tega lahko upoštevanje skupnih stroškov lastništva – vključno s stroški orodja, vzdrževanja in izpadov – pomaga uravnotežiti takojšnjo naložbo in operativne koristi.

| Faktor stroškov | Opis |

|---|---|

| Začetni nakup stroja | Osnovni strošek CNC stroja |

| Orodja in napeljave | Stroški orodij in pripomočkov za namestitev |

| Vzdrževanje in izpadi | Redni stroški vzdrževanja in nenačrtovana popravila |

| Stroški dela | Usposabljanje operaterjev in plače |

8. Vzdrževanje in izpadi

Redno vzdrževanje je ključnega pomena za ohranjanje CNC strojev v optimalnem delovnem stanju, še posebej pri ravnanju s trdimi kovinami, ki hitreje obrabijo strojne dele. Stroji z vgrajeno diagnostiko in enostavno dostopnimi komponentami za popravila so idealni, saj skrajšajo čas nedelovanja. Za obsežna proizvodna okolja lahko načrtovani vzdrževalni programi zmanjšajo nepričakovane motnje, kar na koncu zaščiti proizvodni tok in kakovost izhoda.

9. Načrtovanje prostora in objektov za CNC stroje

Prostorska postavitev in površina v proizvodnem obratu močno vplivata na izbiro CNC stroja. Visokozmogljivi stroji, zlasti tisti z večjimi odtisi ali dodanimi komponentami za avtomatizacijo, zahtevajo dovolj prostora. Učinkovito načrtovanje postavitve lahko poveča produktivnost z zmanjšanjem premikanja delov in materialov, izboljšanjem delovnega toka in zagotavljanjem varnosti za operaterje. Podjetja bi morala upoštevati tudi prihodnje prostorske potrebe, če se pričakujejo dodatni stroji.

10. Pripravljenost na prihodnost in razširljivost

Ker se zahteve trga in obseg proizvodnje spreminjajo, bo vaša naložba v CNC pripravljena na prihodnost zagotovila, da bo stroj ostal dragocen. Stroji, ki se lahko prilagajajo nadgradnjam programske opreme, integrirajo z novimi tehnologijami krmiljenja ali podpirajo dodatna orodja, zagotavljajo prilagodljivost za razvijajoče se proizvodne potrebe. Izbira razširljive rešitve CNC s prilagodljivimi funkcijami programske in strojne opreme je lahko stroškovno učinkovita izbira, zlasti za podjetja, ki želijo v prihodnosti razširiti svoje zmogljivosti za proizvodnjo kovinskih delov.

Pogosta vprašanja o izbiri CNC strojev za izdelavo kovinskih delov

V: Kateri so najpomembnejši dejavniki pri izbiri CNC stroja za kovino?

O: Vrsta materiala, kompleksnost delov, konfiguracija stroja in nadzorni sistemi so ključni. Visoka natančnost je potrebna za kompleksne dele, zlasti v panogah, kot sta avtomobilska in vesoljska.

V: Kako se CNC rezkanje razlikuje od CNC struženja?

O: CNC rezkanje se uporablja za kompleksne oblike s konturami, medtem ko je CNC struženje idealno za učinkovito izdelavo cilindričnih oblik.

V: Ali je avtomatizacija koristna pri CNC proizvodnji kovinskih delov?

O: Da, avtomatizacija zmanjša odvisnost od delovne sile, izboljša doslednost in zniža operativne stroške v proizvodnji velikih količin.

Zaključek

Izbira pravega CNC stroja za izdelavo kovinskih delov je večplasten proces, ki zahteva skrbno upoštevanje dejavnikov, kot so material, kompleksnost delov, konfiguracija stroja in nadzorni sistemi. Pri CNCRUSH-u smo predani zagotavljanju visoko natančnih CNC rezkanih delov in CNC struženih delov z naprednimi storitvami CNC obdelave, ki jih podpira več kot desetletje izkušenj. Kot zaupanja vreden ponudnik na Kitajskem smo zaradi naše osredotočenosti na kakovost, razširljivost in učinkovitost postali zanesljiv partner za industrije po vsem svetu v avtomobilski industriji, strojegradnji in avtomatizaciji. Obiščite CNCRUSH še danes, če želite izvedeti več o tem, kako lahko naše storitve CNC obdelave natančno in strokovno podpirajo vaše proizvodne potrebe.