Produktivnost CNC obdelave je glavna prednostna naloga proizvajalcev, ki želijo povečati učinkovitost, zmanjšati stroške in izpolniti kratke roke brez kompromisov pri kakovosti. Z optimizacijo hitrosti rezanja lahko proizvajalci znatno izboljšajo zmogljivost svojih CNC strojev, zmanjšajo obrabo orodij in hitreje izdelajo visokokakovostne dele. Kot profesionalni ponudnik storitev CNC obdelave z več kot 12-letnimi izkušnjami, CNCRUSH je specializirano za proizvodnjo visoko preciznih CNC rezkani deli in CNC struženi deli za industrije, kot so avtomobilska industrija, strojegradnja in avtomatizacija. Ta vodnik se poglobi v najboljše prakse za izboljšanje produktivnosti CNC obdelave, zlasti s pravilno izbiro rezalnih hitrosti.

Razumevanje produktivnosti CNC obdelave in njenega pomena

Produktivnost CNC obdelave se nanaša na učinkovitost, s katero stroji pretvarjajo surovine v končne izdelke. Za doseganje visoke produktivnosti je v poštev več dejavnikov, vključno z izbiro orodja, nastavitvijo stroja, rezalnimi parametri in spremljanjem obdelovalnega procesa v realnem času. Ključna komponenta optimizacije produktivnosti CNC obdelave je izbira ustrezne rezalne hitrosti, ki lahko drastično vpliva na čas cikla, obrabo orodja in splošno kakovost delov.

Za podjetje, kot je CNCRUSH, ki ponuja široko paleto produktivnosti CNC obdelave, vključno s CNC rezkanimi deli in CNC struženimi deli, je optimizacija rezalnih hitrosti bistvenega pomena za izpolnjevanje zahtev avtomobilskega sektorja in sektorja avtomatizacije, kjer sta natančnost in hitra proizvodnja ključnega pomena.

Vloga hitrosti rezanja pri produktivnosti CNC obdelave

Hitrost rezanja se nanaša na to, kako hitro se rezalno orodje ujame z obdelovancem. Prava hitrost rezanja zagotavlja učinkovito odstranjevanje materiala, hkrati pa ohranja celovitost orodja in obdelovanca. Slabo izbrana hitrost lahko povzroči čezmerno obrabo orodja, pregrevanje in grobo obdelavo površine. Nasprotno pa optimizirana rezalna hitrost maksimira življenjsko dobo orodja in zagotavlja najvišjo možno produktivnost.

Za CNCRUSH je ohranjanje standardov visoke kakovosti ob optimizaciji proizvodnih ciklov ključnega pomena za hitro in stroškovno učinkovito dostavo CNC rezkanih delov in CNC struženih delov. Hitrost rezanja je temeljni parameter pri doseganju teh ciljev.

Dejavniki, ki vplivajo na hitrost rezanja in produktivnost CNC obdelave

Na optimalno hitrost rezanja pri CNC obdelavi vpliva več dejavnikov, od katerih ima vsak svojo vlogo pri splošni produktivnosti:

- Material obdelovanca: Različni materiali se odzivajo na različne hitrosti rezanja. Trši materiali, kot je jeklo, zahtevajo nižje hitrosti, medtem ko mehkejše kovine, kot je aluminij, omogočajo hitrejše rezanje.

- Material orodja: Sestava rezalnega orodja (kot je hitrorezno jeklo, karbid ali keramika) določa hitrosti, ki jih zmore brez pretirane obrabe.

- Geometrija orodja: Oblika in zasnova rezalnega orodja vplivata na to, kako dobro deluje pri določenih hitrostih. Orodja z ostrejšimi rezalnimi robovi običajno bolje prenašajo višje hitrosti.

- Uporaba hladilne tekočine: Pravilna uporaba hladilne tekočine pomaga pri odvajanju toplote in omogoča višje hitrosti rezanja brez tveganja poškodb orodja ali deformacije dela.

Pri CNCRUSH nenehno analiziramo te dejavnike, da zagotovimo, da vsako delo uporablja najboljšo kombinacijo hitrosti rezanja in orodij, zlasti za kompleksne projekte v avtomobilskem in strojegradnem sektorju.

Kako določiti optimalno hitrost rezanja za produktivnost CNC obdelave

Iskanje prave hitrosti rezanja vključuje uravnoteženje več spremenljivk, vključno z materialom orodja, materialom obdelovanca, globino reza in želeno končno obdelavo površine. Naslednji koraki opisujejo, kako določiti optimalno hitrost rezanja:

- Oglejte si tabele hitrosti rezanja: Številni proizvajalci orodij zagotavljajo priporočene razpone hitrosti rezanja za različne materiale. Ti služijo kot izhodišče.

- Preizkusite in prilagodite: Izvedite začetne preizkuse pri priporočenih hitrostih in prilagodite glede na obrabo orodja, končno obdelavo površine in natančnost delov.

- Nadzor obrabe orodja: Če se orodje prezgodaj obrabi, je lahko rezalna hitrost previsoka. Nasprotno, če orodje ostane hladno, vendar je produktivnost nizka, bo morda treba povečati hitrost.

- Programska oprema za simulacijo finančnega vzvoda: Številni CNC stroji so opremljeni s programsko opremo CAD/CAM, ki lahko simulira poti orodja in predlaga optimalne hitrosti rezanja.

Z doslednim pregledovanjem in izboljšanjem hitrosti rezanja CNCRUSH zagotavlja, da je vsaka produktivnost CNC obdelave, bodisi za CNC rezkane dele ali CNC stružene dele, dokončana učinkovito in z minimalnimi odpadki.

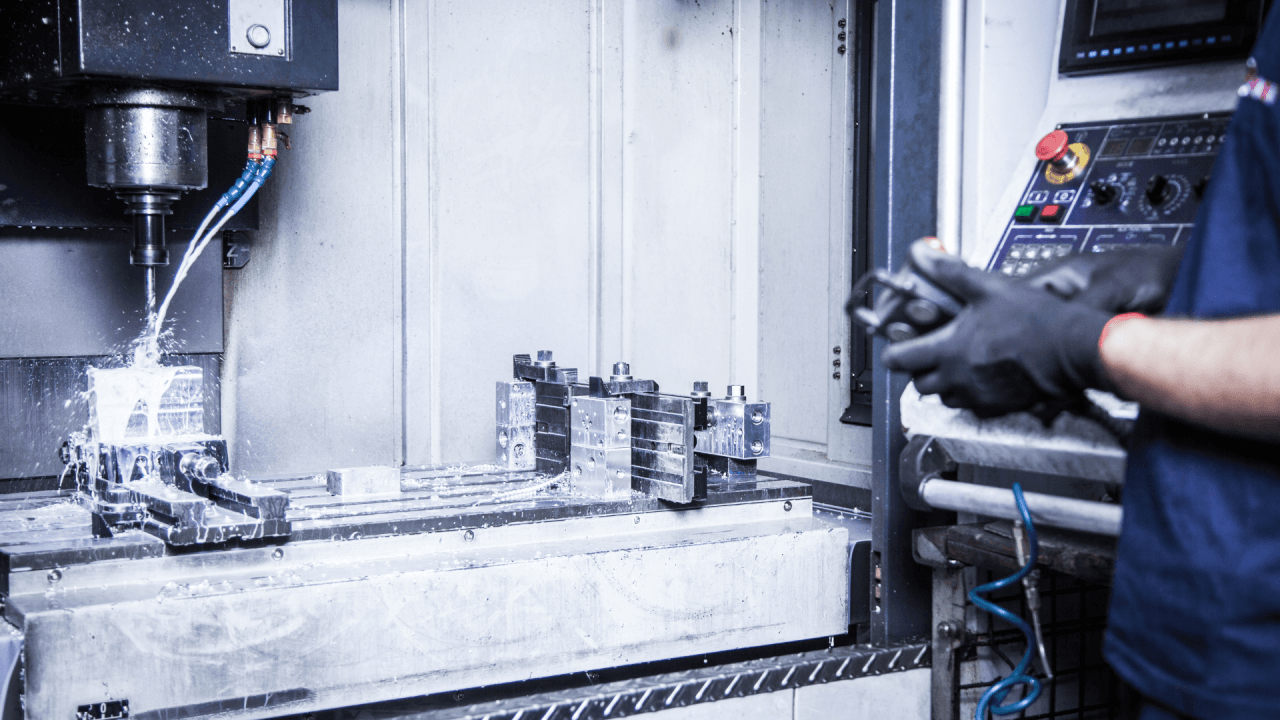

Vpliv hitrosti rezanja na CNC rezkane dele

Pri CNC rezkanih delih je hitrost rezanja še posebej pomembna za ohranjanje končne obdelave in natančnosti površine. Višje rezalne hitrosti omogočajo hitrejše odstranjevanje materiala, kar skrajša čas cikla. Vendar pa lahko prevelika hitrost ogrozi kakovost delov, kar povzroči hrapavost površine ali celo zlom orodja.

V kontekstu avtomobilskih in avtomatiziranih aplikacij, kjer sta natančnost in vzdržljivost ključnega pomena, CNCRUSH optimizira rezalne hitrosti, da zagotovi, da CNC rezkani deli ustrezajo natančnim specifikacijam, hkrati pa zmanjša proizvodni čas.

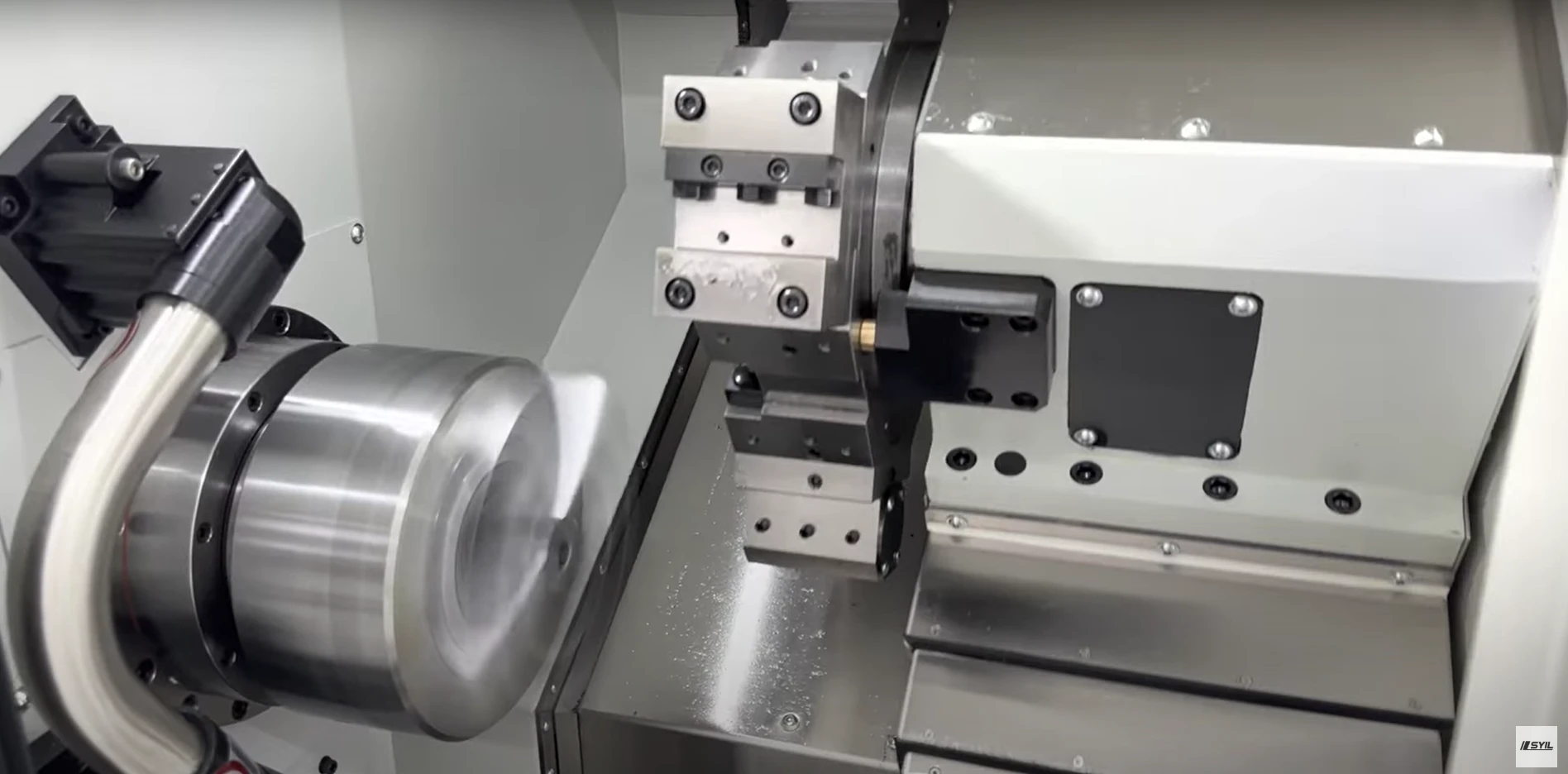

Vpliv hitrosti rezanja na CNC stružene dele

CNC struženi deli, običajno cilindrični sestavni deli, imajo prav tako koristi od pravilnih rezalnih hitrosti. Pri struženju, kjer poteka neprekinjeno rezanje vzdolž vrtečega se obdelovanca, prava hitrost zagotavlja gladke zaključke in dimenzijsko natančnost. Če so hitrosti prenizke, lahko pride do tresljajev in tresljajev, kar negativno vpliva na kakovost delov.

Za CNCRUSH je zagotavljanje CNC struženih delov z ozkimi tolerancami in gladkimi zaključki ključnega pomena, zlasti za industrije z velikim povpraševanjem, kot sta avtomobilska in strojegradnja.

Kako storitve CNC obdelave, kot je CNCRUSH, optimizirajo hitrost rezanja

Pri CNCRUSH smo razvili več strategij za optimizacijo hitrosti rezanja v različnih postopkih obdelave:

- Spremljanje stanja orodja: Z rednim pregledovanjem obrabe in učinkovitosti orodja zagotavljamo, da se rezalne hitrosti nenehno prilagajajo za ohranjanje produktivnosti.

- Prilagojeni parametri rezanja: Za vsako kombinacijo materiala in orodja prilagodimo hitrosti rezanja, da izpolnimo specifične zahteve projekta, s čimer zagotovimo najboljše možne rezultate za naše stranke.

- Prilagoditve v realnem času: Z uporabo naprednih CNC strojev s povratnimi informacijami v realnem času prilagodimo rezalne hitrosti med delovanjem, če zaznamo kakršna koli odstopanja, kar zagotavlja neprekinjeno produktivnost.

Prednosti optimiziranih rezalnih hitrosti za produktivnost CNC obdelave

Optimiziranje hitrosti rezanja nudi številne prednosti, vključno z:

- Zmanjšani časi ciklov: Z izbiro pravilne hitrosti je odstranjevanje materiala hitrejše, kar skrajša proizvodni čas in omogoči večji pretok.

- Izboljšana življenjska doba orodja: Delovanje orodij pri optimalnih hitrostih zmanjšuje obrabo, s čimer se skrajšajo izpadi zaradi menjave orodja in vzdrževanja.

- Boljša površinska obdelava: Pravilne hitrosti preprečujejo pregrevanje in zagotavljajo, da deli ohranijo gladke površine brez potrebe po obsežni naknadni obdelavi.

Pri CNCRUSH se osredotočamo na te prednosti, da zagotovimo visokokakovostne CNC strojno obdelane dele za industrije, kjer se o zmogljivosti in učinkovitosti ni mogoče pogajati.

Izzivi pri optimizaciji hitrosti rezanja za CNC obdelavo

Čeprav optimizacija rezalnih hitrosti izboljša produktivnost, ni brez izzivov:

- Variabilnost materiala: Različne serije materiala se lahko obnašajo različno pod enakimi pogoji, kar zahteva stalno spremljanje in prilagajanje.

- Obraba orodja: Previsoke hitrosti rezanja lahko povzročijo prezgodnjo odpoved orodja, medtem ko lahko počasnejše hitrosti zmanjšajo produktivnost CNC obdelave.

- Kompleksna geometrija: Za dele z zapletenimi oblikami, kot so tisti, ki so pogosti v avtomobilski industriji in industriji avtomatizacije, je lahko težko najti pravo ravnovesje med hitrostjo in natančnostjo.

Pri CNCRUSH nenehno spremljamo te izzive z uporabo naprednih orodij in podatkov v realnem času, da zagotovimo, da vsak del izpolnjuje najvišje standarde kakovosti in učinkovitosti.

Tabela 1: Idealne hitrosti rezanja za običajne materiale

| Material | Priporočena hitrost rezanja (m/min) | Vrsta orodja |

|---|---|---|

| Aluminij | 300 – 600 | Karbid |

| Jeklo | 100 – 200 | Karbid |

| Nerjaveče jeklo | 80 – 150 | Karbid |

| Medenina | 200 – 300 | HSS/karbid |

Tabela 2: Vpliv rezalne hitrosti na obrabo orodja in kakovost delov

| Hitrost rezanja | Življenjska doba orodja | Površinska obdelava | Stopnja odstranjevanja materiala |

|---|---|---|---|

| Prepočasi | visoko | Grobo | Nizka |

| Optimalno | Razširjeno | Gladka | visoko |

| Prehitro | Skrajšan | Grobo/Ožgano | Visoko (začetno) |

Pogosta vprašanja

V: Kako hitrost rezanja vpliva na produktivnost CNC obdelave?

O: Optimizirana rezalna hitrost skrajša čas cikla, izboljša življenjsko dobo orodja in zagotovi dele višje kakovosti, kar na koncu poveča splošno produktivnost.

V: Kaj se zgodi, če zaženem svoj CNC stroj pri previsoki hitrosti?

O: Delovanje pri previsokih hitrostih lahko povzroči obrabo orodja, slabo obdelavo površine in celo zlom orodja, kar negativno vpliva na kakovost delov in poveča čas izpadov.

V: Kako lahko optimiziram hitrost rezanja za različne materiale?

O: Za izhodišče uporabite diagrame hitrosti, ki jih priporoča proizvajalec, nato pa jih prilagodite glede na obrabo orodja, trdoto materiala in zahteve glede končne površine.

Za zaključek je izboljšanje produktivnosti CNC obdelave s pravimi rezalnimi hitrostmi bistveno za proizvajalce, kot je CNCRUSH. Z osredotočanjem na optimizacijo hitrosti zagotavljamo, da CNC rezkani deli in CNC struženi deli ustrezajo industrijskim standardom, hkrati pa zmanjšujejo proizvodni čas in obrabo orodja. Kot zaupanja vreden ponudnik storitev CNC strojne obdelave CNCRUSH še naprej premika meje učinkovitosti in natančnosti ter zagotavlja visokokakovostne dele strankam v avtomobilski industriji, industriji strojegradnje in avtomatizaciji.