Produktivita CNC obrábění je nejvyšší prioritou výrobců, kteří chtějí zvýšit efektivitu, minimalizovat náklady a dodržovat krátké termíny bez kompromisů v kvalitě. Optimalizací řezných rychlostí mohou výrobci výrazně zlepšit výkon svých CNC strojů, snížit opotřebení nástrojů a rychleji vyrábět vysoce kvalitní díly. Jako profesionální poskytovatel služeb CNC obrábění s více než 12 lety zkušeností, CNCRUSH se specializuje na výrobu s vysokou přesností CNC frézované díly a CNC soustružené díly pro průmyslová odvětví, jako je automobilový průmysl, strojírenství a automatizace. Tato příručka se ponoří hluboko do osvědčených postupů pro zlepšení produktivity CNC obrábění, zejména prostřednictvím správného výběru řezných rychlostí.

Pochopení produktivity CNC obrábění a jejího významu

Produktivita CNC obrábění se týká účinnosti, s jakou stroje přeměňují suroviny na hotové výrobky. Pro dosažení vysoké produktivity vstupuje do hry několik faktorů, včetně výběru nástroje, nastavení stroje, řezných parametrů a sledování procesu obrábění v reálném čase. Klíčovou součástí optimalizace produktivity CNC obrábění je výběr vhodné řezné rychlosti, která může drasticky ovlivnit dobu cyklu, opotřebení nástroje a celkovou kvalitu dílu.

Pro společnost jako CNCRUSH, která nabízí širokou škálu produktivity CNC obrábění, včetně CNC frézovaných dílů a CNC soustružených dílů, je optimalizace řezných rychlostí zásadní pro splnění požadavků automobilového a automatizačního sektoru, kde je přesnost a rychlá výroba rozhodující.

Role řezné rychlosti v produktivitě CNC obrábění

Řezná rychlost udává, jak rychle řezný nástroj zabírá s obrobkem. Správná řezná rychlost zajišťuje efektivní úběr materiálu při zachování celistvosti nástroje i obrobku. Špatně zvolená rychlost může mít za následek nadměrné opotřebení nástroje, přehřívání a drsnou povrchovou úpravu. Optimalizovaná řezná rychlost naopak maximalizuje životnost nástroje a zajišťuje nejvyšší možnou produktivitu.

Pro CNCRUSH je udržování standardů vysoké kvality při optimalizaci výrobních cyklů klíčem k rychlému a levnému dodávání CNC frézovaných dílů a CNC soustružených dílů. Řezná rychlost je základním parametrem pro dosažení těchto cílů.

Faktory ovlivňující rychlost řezání a produktivitu CNC obrábění

Optimální řeznou rychlost při CNC obrábění ovlivňuje několik faktorů, z nichž každý hraje roli v celkové produktivitě:

- Materiál obrobku: Různé materiály reagují na různé řezné rychlosti. Tvrdší materiály jako ocel vyžadují nižší rychlosti, zatímco měkčí kovy jako hliník umožňují rychlejší řezání.

- Materiál nástroje: Složení řezného nástroje (jako je rychlořezná ocel, karbid nebo keramika) určuje rychlosti, které dokáže zvládnout bez nadměrného opotřebení.

- Geometrie nástroje: Tvar a konstrukce řezného nástroje ovlivňují, jak dobře funguje při určitých rychlostech. Nástroje s ostřejšími řeznými hranami obvykle lépe zvládají vyšší rychlosti.

- Aplikace chladicí kapaliny: Správné použití chladicí kapaliny pomáhá odvádět teplo a umožňuje vyšší řezné rychlosti bez rizika poškození nástroje nebo deformace součásti.

V CNCRUSH tyto faktory neustále analyzujeme, abychom zajistili, že každá zakázka využije nejlepší kombinaci řezné rychlosti a nástrojů, zejména u komplexních projektů v automobilovém a strojírenském sektoru.

Jak určit optimální řeznou rychlost pro produktivitu CNC obrábění

Nalezení správné řezné rychlosti zahrnuje vyvážení několika proměnných, včetně materiálu nástroje, materiálu obrobku, hloubky řezu a požadované povrchové úpravy. Následující kroky popisují, jak určit optimální řeznou rychlost:

- Prohlédněte si tabulky rychlosti řezání: Mnoho výrobců nástrojů poskytuje doporučené rozsahy řezné rychlosti pro různé materiály. Ty slouží jako výchozí bod.

- Testujte a upravujte: Proveďte počáteční testy při doporučených otáčkách a upravte je podle opotřebení nástroje, povrchové úpravy a přesnosti dílu.

- Sledujte opotřebení nářadí: Pokud se nástroje předčasně opotřebují, může být řezná rychlost příliš vysoká. Naopak, pokud nástroj zůstává chladný, ale produktivita je nízká, může být nutné zvýšit rychlost.

- Využijte simulační software: Mnoho CNC strojů je vybaveno CAD/CAM softwarem schopným simulovat dráhy nástroje a navrhovat optimální řezné rychlosti.

Důslednou kontrolou a zpřesňováním řezných rychlostí CNCRUSH zajišťuje, že každá produktivita CNC obrábění, ať už jde o CNC frézované díly nebo CNC soustružené díly, je dokončena efektivně a s minimálním odpadem.

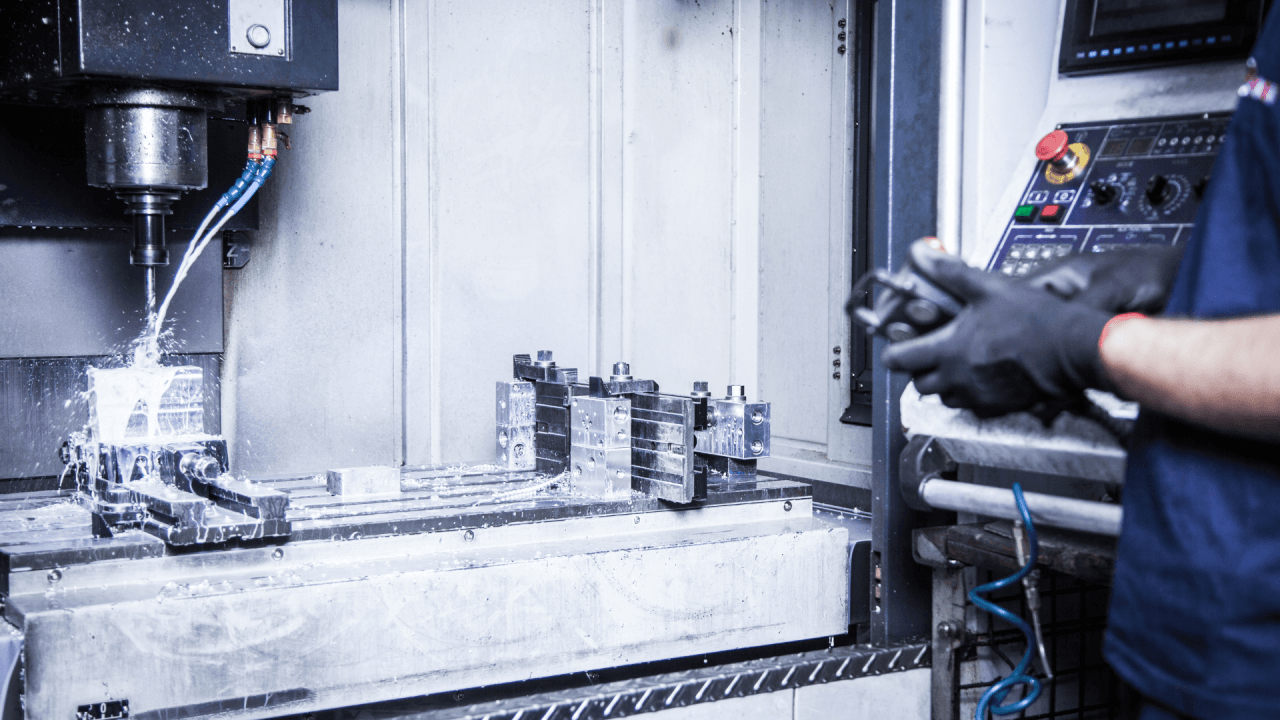

Vliv řezné rychlosti na CNC frézované díly

U CNC frézovaných dílů je rychlost řezu zvláště důležitá pro zachování jakosti povrchu a přesnosti. Vyšší řezné rychlosti umožňují rychlejší úběr materiálu a zkracují doby cyklu. Nadměrná rychlost však může zhoršit kvalitu součásti, což vede k drsnosti povrchu nebo dokonce ke zlomení nástroje.

V kontextu automobilových a automatizačních aplikací, kde jsou přesnost a trvanlivost rozhodující, CNCRUSH optimalizuje řezné rychlosti, aby zajistil, že CNC frézované díly splňují přesné specifikace a zároveň minimalizují výrobní časy.

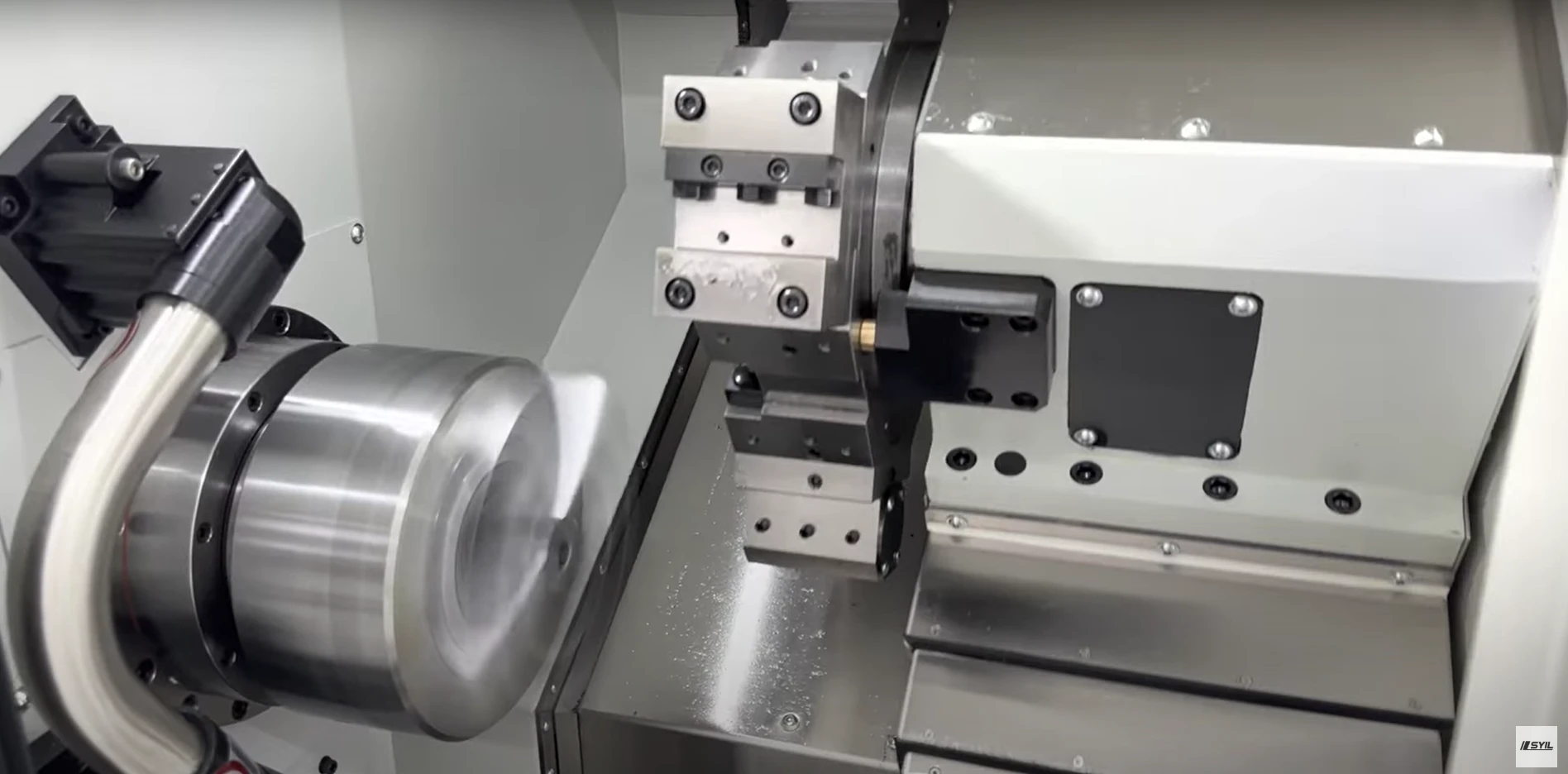

Vliv řezné rychlosti na CNC soustružené díly

CNC soustružené díly, typicky válcové součásti, také těží ze správných řezných rychlostí. Při soustružnických operacích, kde probíhá kontinuální řezání podél rotujícího obrobku, zajišťuje správná rychlost hladké dokončení a rozměrovou přesnost. Pokud jsou rychlosti příliš nízké, může to vést k chvění a vibracím, což negativně ovlivňuje kvalitu součásti.

Pro CNCRUSH je poskytování CNC soustružených dílů s úzkými tolerancemi a hladkými povrchovými úpravami zásadní, zejména pro průmyslová odvětví s vysokou poptávkou, jako je automobilový průmysl a strojírenství.

Jak CNC obráběcí služby jako CNCRUSH optimalizují rychlost řezání

V CNCRUSH jsme vyvinuli několik strategií pro optimalizaci řezné rychlosti napříč různými operacemi obrábění:

- Monitorování stavu nástroje: Pravidelnou kontrolou opotřebení a výkonu nástrojů zajišťujeme, že řezné rychlosti jsou neustále upravovány tak, aby byla zachována produktivita.

- Přizpůsobené parametry řezání: Pro každou kombinaci materiálu a nástroje přizpůsobujeme řezné rychlosti tak, aby vyhovovaly specifickým požadavkům projektu, a zajistili tak našim klientům ty nejlepší možné výsledky.

- Úpravy v reálném čase: Pomocí pokročilých CNC strojů se zpětnou vazbou v reálném čase upravujeme řezné rychlosti uprostřed operace, pokud jsou zjištěny jakékoli odchylky, což zajišťuje nepřetržitou produktivitu.

Výhody optimalizovaných řezných rychlostí pro produktivitu CNC obrábění

Optimalizace řezných rychlostí nabízí několik výhod, včetně:

- Zkrácené doby cyklů: Volbou správné rychlosti se odebírá materiál rychleji, zkracuje se doba výroby a umožňuje vyšší průchodnost.

- Vylepšená životnost nástroje: Provoz nástrojů při optimální rychlosti minimalizuje opotřebení a zkracuje prostoje kvůli výměnám nástrojů a údržbě.

- Lepší povrchové úpravy: Správné rychlosti zabraňují přehřívání a zajišťují, že díly si udrží hladký povrch bez nutnosti rozsáhlého následného zpracování.

V CNCRUSH se zaměřujeme na tyto výhody, abychom dodávali vysoce kvalitní CNC obráběné díly pro průmyslová odvětví, kde se o výkonu a efektivitě nemluví.

Výzvy při optimalizaci řezné rychlosti pro CNC obrábění

Optimalizace řezných rychlostí sice zvyšuje produktivitu, ale není bez problémů:

- Materiálová variabilita: Různé šarže materiálu se mohou za stejných podmínek chovat odlišně, což vyžaduje neustálé sledování a seřizování.

- Opotřebení nářadí: Příliš vysoké řezné rychlosti mohou vést k předčasnému selhání nástroje, zatímco nižší rychlosti mohou snížit produktivitu CNC obrábění.

- Komplexní geometrie: U dílů se složitými tvary, jaké jsou běžné v automobilovém a automatizačním průmyslu, může být obtížné najít správnou rovnováhu mezi rychlostí a přesností.

V CNCRUSH tyto výzvy neustále sledujeme pomocí pokročilých nástrojů a dat v reálném čase, abychom zajistili, že každý díl splňuje nejvyšší standardy kvality a efektivity.

Tabulka 1: Ideální řezné rychlosti pro běžné materiály

| Materiál | Doporučená rychlost řezání (m/min) | Typ nástroje |

|---|---|---|

| Hliník | 300–600 | Karbid |

| Ocel | 100–200 | Karbid |

| Nerez | 80–150 | Karbid |

| Mosaz | 200–300 | HSS/karbid |

Tabulka 2: Vliv řezné rychlosti na opotřebení nástroje a kvalitu součásti

| Rychlost řezání | Životnost nástroje | Povrchová úprava | Rychlost úběru materiálu |

|---|---|---|---|

| Příliš pomalé | Vysoký | Hrubý | Nízký |

| Optimální | Rozšířené | Hladký | Vysoký |

| Příliš rychlé | Zkráceno | Hrubý/Spálený | Vysoká (počáteční) |

Sekce FAQ

Otázka: Jak rychlost řezání ovlivňuje produktivitu CNC obrábění?

Odpověď: Optimalizovaná řezná rychlost zkracuje doby cyklu, prodlužuje životnost nástroje a zajišťuje vyšší kvalitu dílů, což v konečném důsledku zvyšuje celkovou produktivitu.

Otázka: Co se stane, když spustím svůj CNC stroj příliš vysokou rychlostí?

Odpověď: Běh nadměrnou rychlostí může vést k opotřebení nástroje, špatným povrchovým úpravám a dokonce i ke zlomení nástroje, což má negativní dopad na kvalitu dílu a zvyšuje prostoje.

Otázka: Jak mohu optimalizovat řeznou rychlost pro různé materiály?

Odpověď: Jako výchozí bod použijte grafy otáček doporučené výrobcem a poté je upravte na základě opotřebení nástroje, tvrdosti materiálu a požadavků na povrchovou úpravu.

Závěrem lze říci, že zlepšení produktivity CNC obrábění prostřednictvím správných řezných rychlostí je pro výrobce jako CNCRUSH zásadní. Zaměřením na optimalizaci rychlosti zajišťujeme, aby CNC frézované díly a CNC soustružené díly splňovaly průmyslové standardy a zároveň minimalizovaly výrobní čas a opotřebení nástrojů. Jako důvěryhodný poskytovatel služeb CNC obrábění CNCRUSH nadále posouvá hranice efektivity a přesnosti a dodává vysoce kvalitní díly klientům v automobilovém průmyslu, strojírenství a automatizačním průmyslu.