5軸CNCマシニングは、以前は加工が不可能であったり、法外に高価であった非常に複雑で高精度のコンポーネントを、1つのセットアッププロセスで製造することを可能にすることにより、航空宇宙製造に革命をもたらします。従来のX、Y、Z軸に加え、さらに2つの回転軸(A軸とB軸)を組み込むことで、メーカーはミクロンレベルの公差、より滑らかな表面仕上げ、リードタイムの短縮、セットアップの複雑さの軽減を実現します。CNC加工サービスで12年以上の経験を持つ中国ベースの工場であるCNCRUSHは、世界中の航空宇宙、自動車、機械製造、オートモーションクライアントのためのCNCフライス加工部品とCNC旋盤加工部品を専門としています。

1.5軸CNC加工:CNCフライス部品の精度に革命を起こす

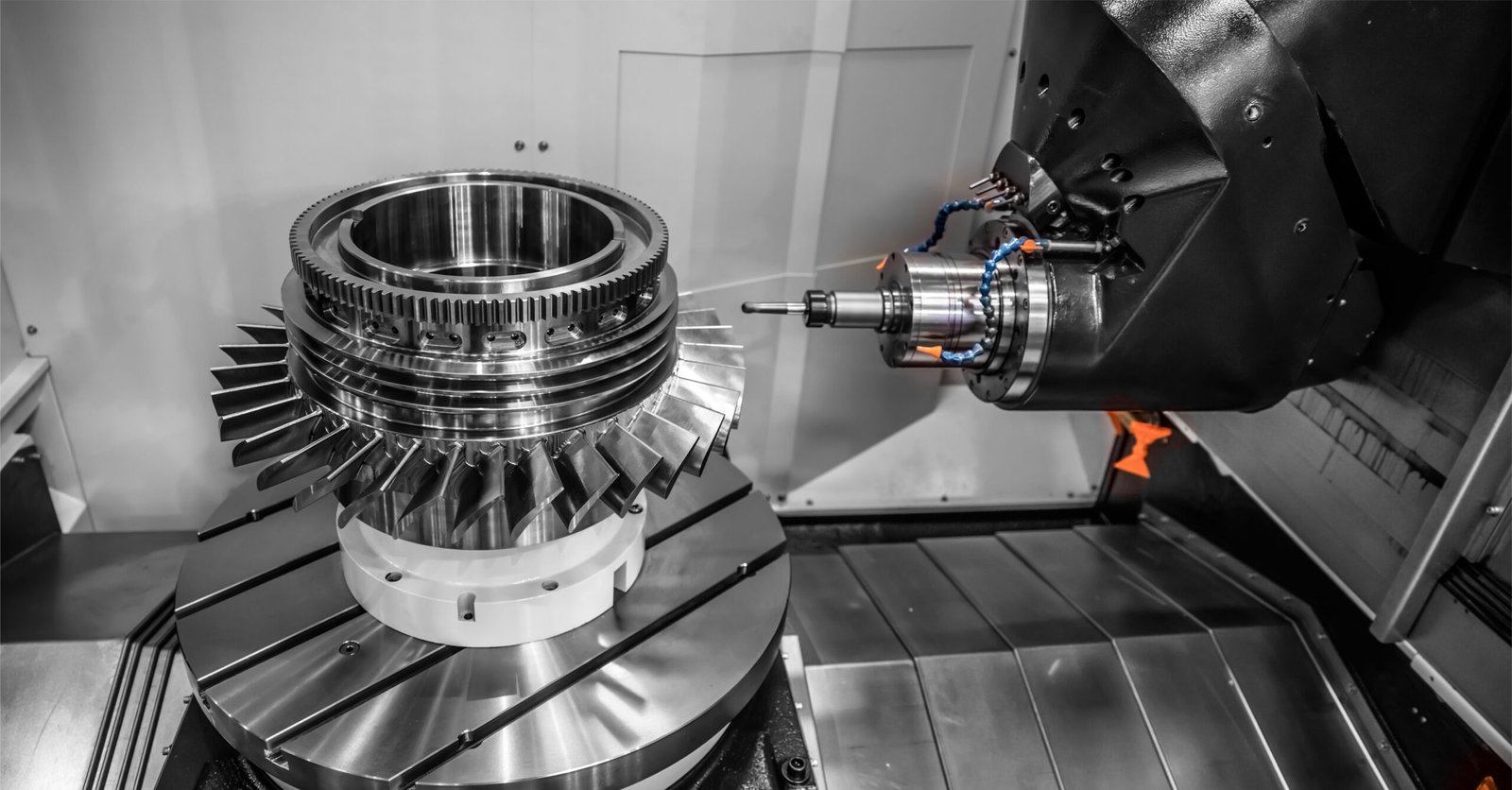

5軸CNCマシニングは、複雑な自由曲面の加工を一度に行うことができるため、3軸ミルにありがちな何度も段取りし直す必要がありません。このハンドリングの軽減は、時間を節約するだけでなく、寸法精度を低下させる累積位置決め誤差を防止します。

5軸を同時に補間することで、工具経路は輪郭の大きい部品でも最適な切削角度を維持することができ、二次研磨なしでRa 0.8μm以上の表面仕上げが得られます。また、一貫した工具のかみ合いにより、工具のたわみが最小限に抑えられ、CNCフライス加工部品の精密な形状がさらに維持されます。

2.5軸CNC加工:CNC旋盤加工部品の品質向上

5軸加工をターニングセンタに統合することで、手動で再クランプすることなく、アンダーカット、クロスドリル、輪郭フライス加工などの加工を円筒状ストック上で直接行うことができます。この機能により、スプラインシャフトや多面ブッシュのようなCNC旋盤加工部品の複雑な形状が、すべての面で均一な公差で製造されることが保証されます。

回転軸とスピンドルの回転が同期しているため、切屑排出と冷却が最適化され、Ti6Al4Vやニッケル基超合金のような靭性の高い航空宇宙用合金の加工には不可欠です。その結果、表面の完全性が維持され、表面仕上げ不良や熱損傷によるスクラップ部品の数が大幅に減少します。

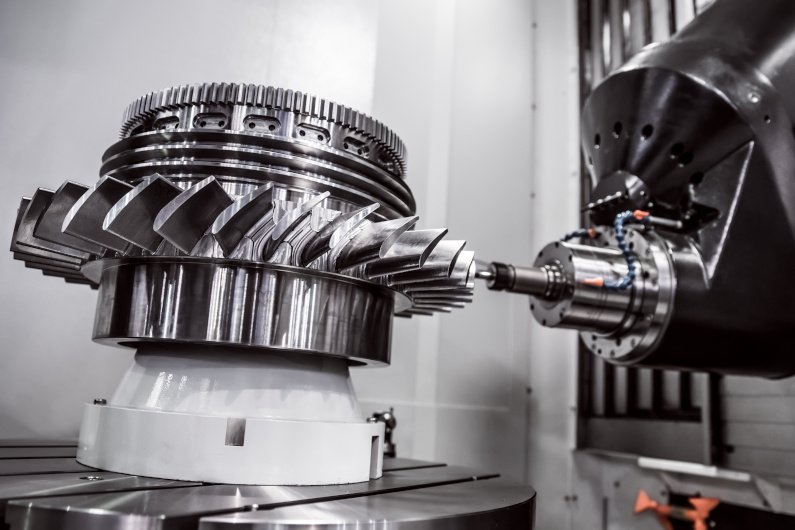

3.5軸CNC加工:複雑なタービンブレード製造の最適化

タービンブレードには、従来の3軸加工機ではほぼ不可能な、複雑な3D形状や内部冷却通路が必要です。5軸加工機では、これらの形状にあらゆる角度からアプローチできるため、1回のセットアップで冷却通路の精密なポケット加工や翼形状の仕上げ加工が可能です。

5軸加工用の高度なCAMツールパスは、ブレードの曲率に沿ってカッターのかみ合わせを最適化し、工具の摩耗を減らして安定した材料除去率を確保します。

4.5軸CNC加工:CNCフライス加工部品とCNC旋盤加工部品生産の合理化

真の同時5軸システム(4+1位置決めではなく)は、切削中にすべての軸を補間し、フライス加工と旋削加工の両方を必要とする部品のサイクルタイムを劇的に短縮します。このように1台の機械に機能を融合させることで、ワークインプロセスのハンドリングを削減し、治具コストを削減し、混合技術部品のスループットを加速します。

工程を統合することで、航空宇宙メーカーは、複数の機械のセットアップや作業間の品質チェックのオーバーヘッドなしに、設計変更、プロトタイプのニーズ、小ロットの注文により迅速に対応することができます。

5.5軸CNC加工:CNCフライス加工部品による航空宇宙構造物の効率アップ

翼のリブや隔壁などの大型構造部品は、深いポケット加工と側壁のプロファイル加工をワンクランプで実行できるため、剛性と寸法安定性が向上し、5 軸加工のメリットが得られます。航空宇宙仕様の5軸加工機で一般的な堅牢なCフレームとトラニオン構成は、たわみや汚れに強く、長時間の加工サイクルでも精度を維持します。

この効率向上は、部品当たりのコストを削減するだけでなく、疲労が重要な機体構造にとって重要な要素である残留応力の蓄積を抑えることで、熱処理可能なアルミニウム合金の歪みを最小限に抑えます。

6.5軸CNC加工:CNCフライス加工部品のセットアップ時間の最小化

複雑なパーツの場合、最大5回のセットアップを必要とすることが多い3軸ミル加工に比べ、5軸加工では、治具の交換を80%以上削減することができ、非切削時間を大幅に短縮することができます。セットアップの回数が減ることで、CNCフライス加工部品の面間における固定具の誤差や寸法のばらつきのリスクも低減します。

クイックチェンジパレットシステムと最新の5軸センターにおけるゼロポイントクランプは、段取り替えをさらに加速させ、小ロットの航空宇宙産業の注文であっても、割高な急ぎ料金を支払うことなく、厳しいリードタイムに対応することができます。

7.5 軸 CNC 加工:CNC旋盤加工部品のミクロンレベルの公差の達成

5軸加工機の高度な熱補正と動的誤差補正は、ベアリングレースや油圧バルブボディのような高精度回転要素に不可欠な±0.001 mm以内の位置精度を維持します。このような厳しい公差は、アセンブリの調整を減らし、極端な遠心負荷や圧力負荷の下で一貫した性能を保証します。

CNC旋盤加工部品において、この精度は真円度、同心度、表面仕上げの向上につながります。

8.5 軸 CNC 加工:自動化とリアルタイムモニタリングの統合

主要な5軸加工機には、主軸の負荷、振動、工具の磨耗をリアルタイムで追跡するIoTセンサーが組み込まれており、機械コントローラにデータを送り、適応的な送り速度調整を行います。自動ツールチェンジャー、パレットハンドリング、ロボットによる部品ローディングにより、無人運転が可能になり、稼働率が向上し、熟練オペレーターは付加価値の高い作業に専念できるようになります。

予知保全アルゴリズムがこの遠隔測定を分析し、故障が発生する前にサービスのスケジュールを立てることで、稼働時間を最大化する。

9.5軸CNC加工:先端材料への対応

チタンやニッケル基超合金(インコネル718など)は、その高い強度対重量比から航空宇宙分野では定番となっていますが、加工硬化や研磨性が高いことで知られています。5-Axisマシニングの最適化された多軸工具経路と高度なクーラント供給は、制御された切削温度を維持し、これらの困難な材料の工具寿命と加工面の完全性を向上させます。

複合材部品や自由曲面に対して、5軸センターは特殊な境界追従戦略を採用し、層間剥離や繊維の引き抜きを防止して、重要なフライト部品の構造的および空力的性能を確保します。

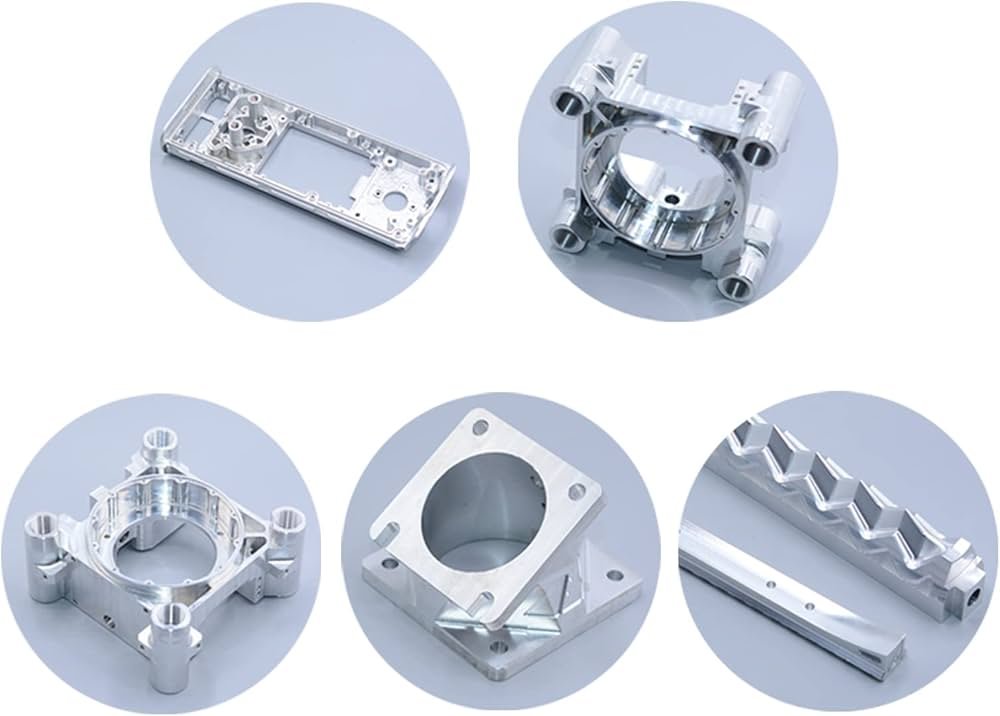

10.5 軸 CNC 加工:自動車、機械製造、オートモーションのためのスケーリング

航空宇宙分野では最高の精度が要求される一方で、複雑形状加工、シングルセットアップ加工、高スループットといった同じ5軸の利点は、自動車のエンジンブロック、トランスミッションハウジング、機械製造やオートモーションにおけるロボットのエンドエフェクターにも適用されます。CNCRUSHのようなメーカーは、このような分野横断的な相乗効果を活用して、ターンキーCNC加工サービスを提供し、一貫した品質と信頼性の高い納期厳守で、CNCフライス加工部品とCNC旋盤加工部品の両方を中国の施設から生産しています。

5軸技術を標準化することで、CNCRUSHは部品当たりのコストを削減し、リードタイムを短縮し、サービスポートフォリオを拡大し、小ロットの航空宇宙プロジェクトと大量の自動車契約を1つの屋根の下で処理できるようにしました。

表1:3軸加工と5軸加工の主要評価指標

| メトリック | 3軸CNC | 5軸CNC |

|---|---|---|

| 運動軸 | X、Y、Z | X、Y、Z、A(ロータリー)、B(ロータリー) |

| 標準公差 | ±0.01mm | ±0.001mm |

| シングル・セットアップ・コンプレックスの特徴 | いいえ | はい |

| セットアップの削減 | 該当なし | 最大80%減少 |

| 素材能力 | アルミニウム、スチール | チタン、インコネル、複合材料 |

| 自動化の統合 | 限定 | テレメトリー付きフルスケール |

表2:素材軸に関する推奨事項

| 材料 | 加工軸 | 利点 |

|---|---|---|

| アルミニウム合金 | 3または5 | 高い除去率、優れた仕上がり |

| チタン合金 | 5 | 熱の制御、工具寿命の延長 |

| ニッケル基超合金 | 5 | ツールパスの最適化、加工硬化の低減 |

| 炭素繊維複合材料 | 5 | 正確なチャンネルカット、最小限の剥離 |

| 硬化鋼 | 5 | 厳しい公差、効果的なクーラント供給 |

よくある質問

Q1: 航空宇宙部品に5軸CNC加工が不可欠な理由は何ですか?

1回のセットアップでミクロン単位の精度で複数の曲面や内部形状を加工できる能力は、他に類を見ない。

Q2: 5軸加工機は、フライス加工と旋盤加工の両方を1台の機械で行うことができますか?

そうです。真の同時5軸加工機は、旋削加工されたストックに複雑な形状を、リクランプなしで加工することができます。

Q3: セットアップ時間はどのくらい短縮できますか?

通常、3軸加工と比較して、治具交換を最大80%削減。

Q4: 5軸加工が最も有効な材料は何ですか?

チタン、インコネル、複合材料、複雑なアルミニウム合金は、工具寿命と仕上げにおいて最大の改善が見られる。

Q5:プロの5軸CNC加工サービスはどこにありますか?

訪問 www.cncrush.com CNCフライス加工部品とCNC旋盤加工部品に特化し、中国の機械加工業界で12年以上の専門知識を持っています。