CNC Machining optimization is critical for maximizing throughput and minimizing costs; learn 10 powerful best practices to supercharge speed and efficiency in your shop.

CNC Machining optimization is at the heart of productive manufacturing, transforming frustrating bottlenecks into exciting gains in throughput and quality. By fine-tuning spindle speeds and feed rates, leveraging dynamic toolpaths, and embracing proven automation techniques, shops can reduce cycle times by up to 45% while extending tool life by over 35%. Advanced CNC Machining Service providers—like CNCRUSH with 12 years of experience—integrate best practices from design through production to deliver both CNC Milled parts and CNC Turned parts with consistent precision and lower unit costs. Whether you focus on the automotive, machine building and automotion sectors, these 10 best practices will guide you toward exceptional speed and efficiency gains.

1.主軸回転速度と送り速度を最適化し、優れたCNC加工速度と効率を実現。

適切な主軸回転速度と送り速度を選択することは、CNC加工における工具寿命、仕上げ面粗度、サイクルタイムに劇的な影響を与えます。送り速度が低すぎると、擦れ、切り屑の溶着、工具の早期破損を引き起こし、高すぎると、工具の破損や寸法精度の低下を招く危険性がある。初期パラメータを計算するには、次の式を使用する:加工時間 = 切削長 ÷ (1回転あたりの送り × 回転数) の計算式を使用し、材料と工具の性能ログに基づいて調整します。CNCRUSHのCNC加工サービスは、リアルタイムのスピンドル負荷を追跡し、送りや速度を動的に調整することで、不必要な摩耗なしに各CNCフライス加工部品が厳密な公差を満たすようにします。

2. Implement Dynamic Toolpath Strategies in CNC Machining Service for CNC Milled parts

ダイナミックツールパスは、カッタとワークの噛み合い角度を一定に保つことで、熱の蓄積を抑え、工具のたわみを最小限に抑えます。適応トロコイド加工は、均一な切り屑で材料を除去するため、工具や機械に過負荷をかけることなく、軸方向の切り込み深さを大きくすることができます。CNCRUSHのCNC機械加工サービスは、入口と出口の動きを最適化することで、急激な負荷の変化をなくし、複雑なCNCフライス加工部品の材料除去率を30%まで向上させます。これらの戦略はまた、クーラントの浸透を改善し、工具寿命を延ばし、仕上げ面粗さを向上させます。

3.CNC加工サービスにおける高品質工具とホルダーの活用

高度なコーティングが施されたプレミアム超硬チップは、標準グレードよりも耐摩耗性と耐熱変形性に優れています。高精度のツールホルダーとバランスの取れたコレットチャックは、振れを最小限に抑え、CNC旋盤加工部品とCNCフライス加工部品がミクロン以内の寸法精度を維持することを保証します。データ駆動のしきい値に基づいて摩耗した工具を定期的に交換することで、突然の故障や予定外のダウンタイムを防ぎます。CNCRUSHのMESは、積極的な工具交換をスケジュールし、摩耗の指標を記録することで、工具寿命を平均35%以上延長します。

4. Reduce Setup Time for CNC Turned parts by Adopting Quick-Change Fixturing

クイック交換チャックとモジュラー治具ブロックにより、オペレータは2分以内にワーク保持を交換でき、非切削時間を最大60%短縮できます。類似部品形状用の標準化された治具ファミリーは、カスタム治具なしでシームレスなバッチ移行を可能にします。CNCRUSHのリーンセルは、クイックチェンジ治具とプリセッティングステーションをペアにしているため、セットアップはオフラインで検証され、機械はすぐに切削を開始することができます。このアプローチは、セットアップが総サイクル時間の大半を占めることが多いCNC旋盤加工部品の小ロット生産で特に威力を発揮します。

5. Optimize Coolant and Lubrication for CNC Machining Speed and Efficiency

適切なクーラントの選択と供給は、高速 CNC 加工における一般的な問題である、熱膨張、エッジの蓄積、工具の早期摩耗を防ぎます。水溶性クーラントは鉄合金の熱除去に優れ、合成流体は非鉄材料の工具寿命を向上させます。高圧スルーツールクーラントシステムは、切り屑をさらに除去し、より速い送り速度でより深い切削を可能にします。CNCRUSHは、各素材と工具の組み合わせに応じてクーラントの圧力と濃度を調整し、CNCフライス加工部品とCNC旋盤加工部品の両方が最高の性能を発揮できるようにします。

表1:一般的な材料の代表的な主軸回転速度と送り速度の範囲

| 材料 | 切断速度(m/min) | Spindle Speed (RPM) | 1回転あたりの送り(mm/rev) | 注意事項 |

|---|---|---|---|---|

| アルミニウム合金 | 300-600 | 6,000–12,000 | 0.05-0.20 | High speeds, light cuts |

| Stainless Steel | 60~120 | 1,200-2,400 | 0.05-0.12 | 大量のクーラントが必要 |

| 炭素鋼 | 100-200 | 2,000–4,000 | 0.08–0.15 | スピードと送りのバランス |

| チタン合金 | 30-50 | 600-1,000 | 0.02-0.05 | Use low engagement strategies |

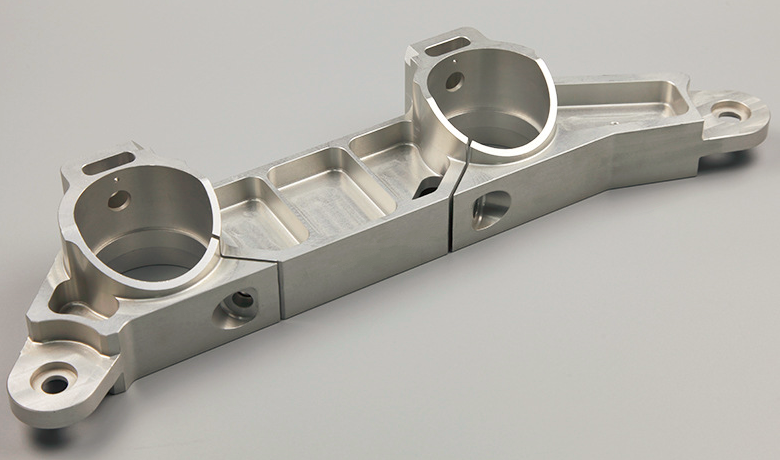

6. Embrace Simultaneous Multi-Axis Operations for CNC Milled parts

同時5軸加工では、1回のセットアップでコンポーネントの複数の面を加工できるため、2次加工が不要になり、総サイクルタイムを40%も短縮できます。また、工具の向きをより一定に保つことで、複雑な輪郭の仕上げ面精度が向上します。CNCRUSHの先進的な5軸センターは、ロータリーパレットとB軸ヘッドを組み合わせ、複雑な自動車用ブラケットやハウジングをシングルパスで加工します。この統合は、生産をスピードアップするだけでなく、累積公差のスタックアップを低減します。

7.速度重視の CNC 加工のための実績ある設計ガイドラインの採用

製造性を考慮した設計は、効率的なCNC加工の基礎です。均一な肉厚は、切削速度を低下させる工具のドエルとシンニングを最小限に抑え、余裕のあるコーナーRは、鋭角のドエル時間を短縮し、深く狭いポケットを制限することで、過剰なリトラクトとプランジサイクルを回避します。CNCRUSHのエンジニアと部品設計者が早期に協力することで、最適なフィーチャー配置が保証され、新規プロジェクトのサイクルタイムが最大20%短縮されます。この積極的、積極的な関与は、潜在的なボトルネックを合理化されたワークフローに変えます。

8.CNC旋盤加工部品のCNC加工サービスにおける自動化とリアルタイムモニタリングの統合

ロボット・パーツローダー、バーフィーダー、パレットチェンジャーにより、85%以上の稼働率で無灯火生産が可能です。同時に、スピンドルの負荷、振動、温度をリアルタイムで監視することで、理想的な切削条件を維持するための送り速度の自動調整が可能になります。CNCRUSHのIoT化された現場は、ライブデータをMESに送り込み、AI主導の分析が品質に影響を与える前に異常にフラグを立てます。このネガティブフィードバックループは、スクラップを防ぎ、大量のCNC旋盤加工部品の稼働時間を最大化します。

9. Apply Rigorous Preventive Maintenance and Calibration in CNC Machining Service

主軸ベアリングの点検、軸のバックラッシチェック、レーザーの較正など、定期的な予防保全により、機械は定格の能力と精度で加工を行うことができます。PM をスキップすると、徐々にドリフトが発生し、不合格品が増え、予期せぬダウンタイムが発生することがよくあります。CNCRUSHのメンテナンスカレンダーは厳密に実施され、各機械の性能はログに記録され、サービス間隔を予測するために傾向分析されます。この規律正しいアプローチにより、すべてのCNCフライス加工部品とCNC旋盤加工部品が、常に仕様範囲内で出荷されます。

10.サイクルタイムデータの分析とCNC加工の継続的改善

Measuring actual vs. theoretical cycle times for each job identifies hotspots where optimization can yield the biggest gains. By logging machine utilization, idle time, and setup durations in a central MES, CNCRUSH drives kaizen events focused on eliminating waste and tightening processes. Continuous data-driven improvements—such as tweaking entry moves, refining toolpaths, or adjusting fixturing—shave minutes off each batch, translating to significant annual throughput increases.

Table 2: Impact of Best Practices on Cycle Time & Tool Life

| 練習 | Cycle Time Reduction | 工具寿命の改善 |

|---|---|---|

| 動的トロコイド加工 | 30% | 20% |

| クイックチェンジ治具 | 60% | – |

| リアルタイムモニタリングによる適応フィード制御 | 25% | 35% |

| Simultaneous 5-Axis Machining | 40% | 15% |

よくある質問

Q1: CNCRUSHのCNCマシニングサービスは、どのように生産を加速できますか?

A1: CNCRUSHは、12年にわたる専門知識により、最適化されたスピンドル速度、ダイナミックツールパス、自動化を適用し、精度を犠牲にすることなく、CNCフライス加工部品とCNC旋盤加工部品を最大45%まで高速化します。

Q2: What role do dynamic toolpaths play in CNC Machining efficiency?

A2: ダイナミックツールパスは、工具のかみ合いを一定に保ち、発熱を抑え、切りくず排出性を向上させるため、サイクルタイムの短縮と工具寿命の延長につながります。

Q3: CNC旋盤加工部品の品質を安定させるために、リアルタイムモニタリングはどのように貢献していますか?

A3:センサーが切削力と温度を追跡し、自動送り調整をトリガーすることで、厳しい公差を維持し、予期せぬ工具の破損を防ぎます。

Q4: Can CNCRUSH handle small-batch and high-volume orders equally well?

A4: はい。CNCRUSHの柔軟な治具、迅速なセットアップ、統合されたロボットにより、プロトタイプから自動車用大ロットまで、短納期と競争力のあるコストを実現できます。

Q5: CNCRUSHのCNCマシニングサービスを利用するにはどうすればいいですか?

A5: 以下の方法で連絡を取る。 で**@*****sh.com またはcncrush.comで、お客様のプロジェクトニーズについてのご相談、お見積もりのご依頼、自動車、機械製造、オートモーション業界向けのオーダーメイドソリューションのご検討を承ります。

お店のパフォーマンスを向上させる CNCRUSHの 高精度のCNCフライス加工部品とCNC旋盤加工部品を時間通りにお届けします。12年にわたる中国工場の専門知識を信頼して、お客様のスピードと効率をさらに高めてください。