CNC Metalworking is the cornerstone of modern manufacturing, delivering the precision and repeatability essential for producing high-quality components. In this comprehensive guide, we dive deep into the role of cutting speed and its critical interplay with other machining parameters. Drawing insights from top industry resources on cutting speed, feed rate, and depth of cut, this article explores ten detailed topics that reveal how to optimize cutting speed for maximum efficiency, quality, and cost-effectiveness in CNC Metalworking. If you’re seeking professional support, visit クンクラッシュ, a China-based factory with 12 years of experience providing exceptional cnc machining service, including precision CNC フライス加工部品 そして CNC旋削部品 for industries like automotive, machine building and automotion.

Below is a detailed analysis comprised of 10 key sections that discuss essential elements—from fundamental principles to advanced digital control systems. In each section, we examine both the benefits and potential pitfalls with thoughtful emotional analysis, incorporating positive breakthroughs as well as challenges that need careful management.

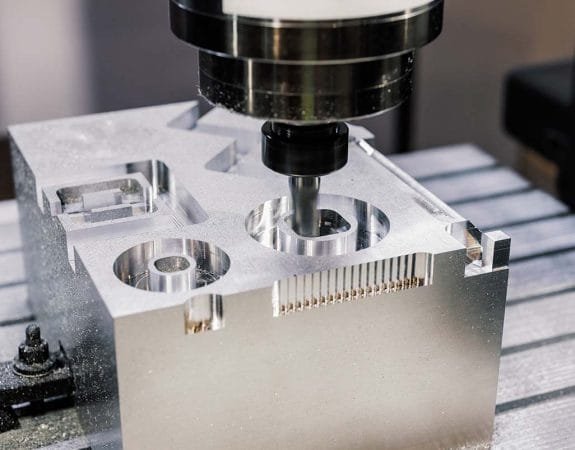

1. CNC Metalworking Fundamentals: Mastering Cutting Speed for Reliable cnc machining service

Achieving high precision in CNC Metalworking starts with a thorough understanding of cutting speed, one of the most critical parameters in any machining process. Cutting speed defines the rate at which the cutting edge of a tool moves through the workpiece material. A well-calibrated cutting speed is key to reducing tool wear, improving surface finish, and maintaining dimensional accuracy.

Machine Rigidity & Setup: Ensuring machine stability through robust fixtures and proper calibration sets the stage for optimal cutting speed performance. Even slight vibrations or misalignments can magnify errors at high speeds.

Tool Selection & Coatings: The choice of cutting tools—whether coated carbide, diamond-tipped, or high-speed steel—directly influences the maximum achievable cutting speed. Each tool type has its optimal speed range, which must be adhered to for effective cnc machining service.

重要な考慮事項: Different metals (aluminum, steel, brass) respond distinctively to cutting forces. For instance, tougher materials often require lower speeds with increased feed rates to avoid overheating and tool chipping.

When set correctly, cutting speed not only enhances productivity but also significantly improves the quality of CNC フライス加工部品 そして CNC旋削部品. This foundational knowledge empowers manufacturers to fine-tune processes for consistent success in CNC Metalworking.

2. Optimizing CNC Milled Parts Production: Maximizing Cutting Speed in CNC Metalworking

The production of high-quality CNC フライス加工部品 is heavily influenced by the selection and optimization of cutting speed. Effective control over cutting speed in milling processes ensures a fine surface finish and precise dimension control, especially important when dealing with intricate designs.

CAM Software & Toolpath Optimization: Modern CAM software can simulate different cutting scenarios and help determine the ideal cutting speed for a given material and tool combination. Optimized toolpaths reduce unnecessary movements, ensuring that the cutting speed remains within the optimal range throughout the milling operation.

Incremental Adjustments: Fine-tuning parameters such as step-over and depth of cut in conjunction with cutting speed can produce remarkable improvements in surface integrity and accuracy.

Process Monitoring: Integrating real-time data analytics to track cutting speed performance allows for immediate adjustments during machining, reducing scrap rates and rework.

By focusing on these elements, manufacturers can achieve superior quality in CNC フライス加工部品, thus bolstering their reputation in CNC Metalworking markets and enhancing overall production efficiency.

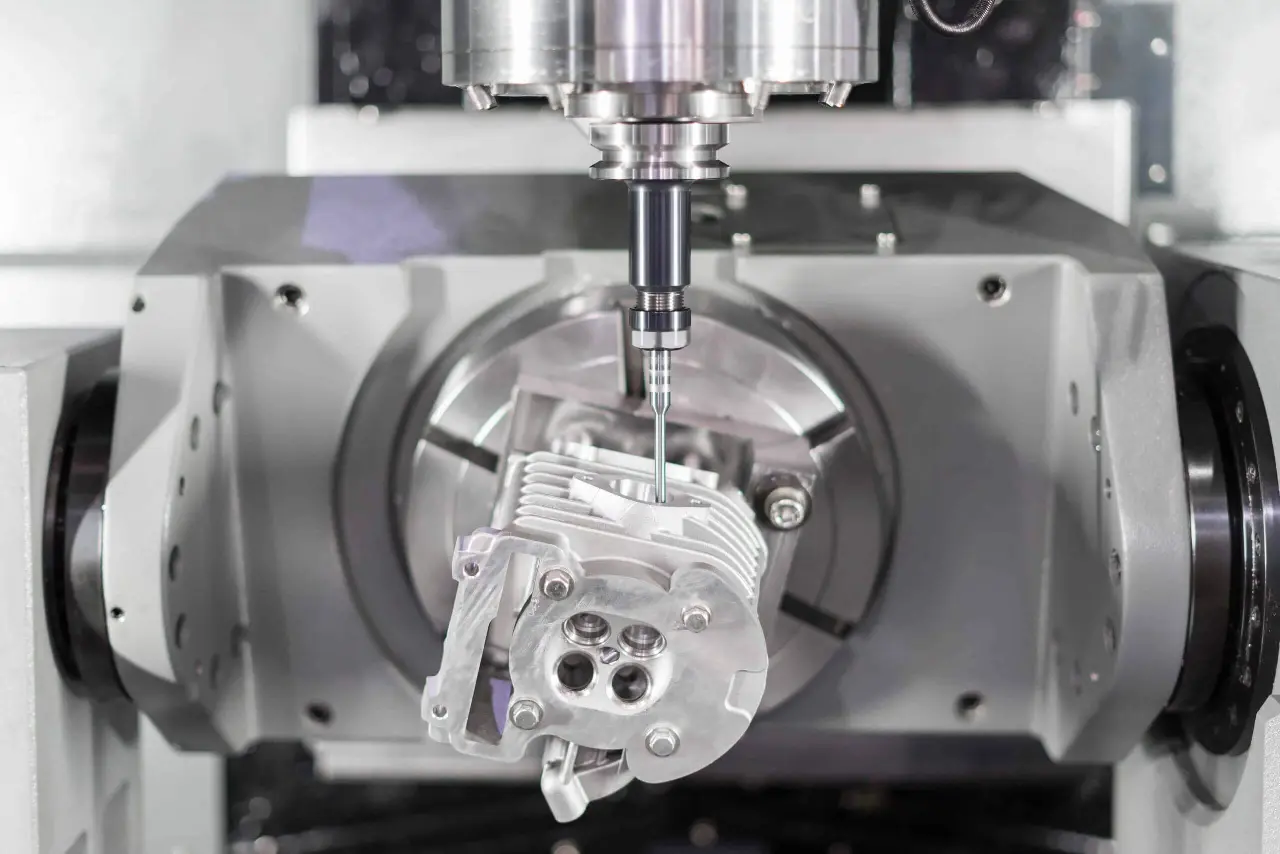

3. Balancing Cutting Speed and Feed Rate: Achieving Precision in CNC Turned Parts for CNC Metalworking

で CNC Metalworking, the interplay between cutting speed and feed rate is crucial, particularly in turning operations. For high-quality CNC旋削部品, finding the right balance ensures optimal chip formation, reduced tool wear, and improved surface finish.

Interdependency of Parameters: While cutting speed determines the rate of material removal, feed rate controls the advancement of the tool into the material. An imbalance—such as too high a cutting speed paired with a low feed rate—can lead to excessive heat generation and diminished part quality.

Optimized Cutting Conditions: Employing adaptive control systems that adjust feed rate in response to changes in cutting speed can maintain the equilibrium necessary for precision machining.

Tool Geometry & Setup: Specially designed cutting tools for turning operations must be paired with the correct feed rate and cutting speed to enhance the outcome of CNC旋削部品.

Understanding and managing this balance is critical for any cnc machining service provider, ensuring that every turned component meets the strict tolerances required in high-stakes industries like automotive, machine building and automotion.

4. The Impact of Material Properties on Cutting Speed in CNC Metalworking: Enhancing CNC Milled parts & CNC Turned parts Quality

Material characteristics significantly influence the ideal cutting speed settings in CNC Metalworking. Different metals respond uniquely to cutting dynamics, impacting the selection of speeds and feeds.

Hardness and Toughness: Materials such as titanium or hardened steel require lower cutting speeds due to their high toughness and resistance to cutting, which helps prevent excessive tool wear.

熱伝導率: Materials with high thermal conductivity, like aluminum, allow for higher cutting speeds since heat is dissipated more effectively during the machining process.

Material Composition and Microstructure: The presence of alloying elements and the microstructure of the material can affect its machinability. Manufacturers must analyze the workpiece material to determine the best cutting speed settings.

Adapting cutting speed to suit material properties ensures that CNC フライス加工部品 そして CNC旋削部品 are manufactured to the highest standards. This strategic approach is a cornerstone for achieving excellence in CNC Metalworking and is a key service element in any advanced cnc machining service offering.

5.クーラントと潤滑の役割:CNC金属加工において最適な切削速度を維持するための重要な要素

高速CNC加工では、温度管理が最も重要です。 クーラントと潤滑システムは、工具寿命を延ばすだけでなく、品質を損なうことなく最適な切削速度で加工を行うことを可能にします。

冷却効率: 効率的なクーラント塗布は、高速切削時に発生する熱を放散させ、工具形状を維持し、ワークの歪みを防ぎます。

潤滑の利点: 適切な潤滑は摩擦を最小化し、切削工具と被削材の両方への熱損傷を減らすと同時に、高速化を可能にする。

システム統合: 最新のクーラントシステムをCNCマシンの制御システムと統合することで、リアルタイムの温度データに基づいてクーラント流量を動的に調整することができます。

温度管理に対するこの総合的なアプローチは、卓越した製品を製造するために必要な高い切断速度を維持するために不可欠である。 CNC フライス加工部品 そして CNC旋削部品CNCRUSHでは、次のような最先端のソリューションを提供しています。 cnc machining service これらの冷却ストラテジーをシームレスに統合することで、以下のような環境でも安定した性能を発揮します。 CNC Metalworking.

6.高度なデジタル制御とリアルタイムモニタリング:CNC金属加工における切削速度精度の向上

デジタル制御システムとリアルタイム・モニタリング技術の出現は、メーカーが切削速度を最適化する方法に革命をもたらしました。 CNC Metalworking.

センサーの統合: 高度なセンサーが温度、振動、工具摩耗などのパラメーターを常時監視し、このリアルタイムデータを適応制御システムに送り、切削速度を即座に調整して精度を維持します。

デジタルツインテクノロジー: 加工プロセスのデジタルレプリカを作成することで、実際の生産前に切削速度パラメーターのシミュレーションと検証を行うことができ、試行錯誤とダウンタイムを削減することができます。

クラウドベースのアナリティクス: クラウドベースのソリューションは、過去のデータを分析することで、さまざまな材料や切削条件に対して最適な切削速度を予測し、事前調整や長期的な改善を可能にする。

このようなデジタル技術の革新により、優れた品質を維持する上で大きな優位性がもたらされる。 CNC フライス加工部品 そして CNC旋削部品全体的な効率を高めながら。 cnc machining service プロバイダーにとって、デジタル・コントロールの活用は、次のような面で卓越性を高めるゲーム・チェンジャーとなる。 CNC Metalworking.

7.データ駆動プロセス最適化:CNC金属加工における切削速度向上のための統計的手法

統計的工程管理とデータ解析は、切削速度を向上させるための重要なツールである。 CNC Metalworkingこれらの方法は、切削速度、送り速度と加工結果の間の複雑な関係を理解するのに役立つ。

統計プロセス制御(SPC): SPC技術では、加工中の重要なパラメーターを追跡し、品質問題につながる可能性のあるばらつきを特定する。 このアプローチにより、メーカーは、生産に影響を与える前に偏差を修正することができる。 CNC フライス加工部品 そして CNC旋削部品.

根本原因の分析: プロセスデータを分析することで、メーカーは切削速度が一定しないなど、性能変動の根本原因を突き止めることができ、的を絞った改善が可能になる。

継続的な改善: データ主導の方法論は、反復的な調整がパフォーマンスと信頼性の漸進的な向上につながる、継続的改善の文化を育む。

これらの統計的手法を取り入れることは、製品全体の品質を高めるだけでなく、コスト削減やダウンタイムの短縮にもつながります。 CNC Metalworking.

8.経済的利益と効率性の向上:切削速度の最適化がCNC金属加工の生産性を高める方法

切削速度の最適化は技術的な課題であるだけでなく、経済的な意味合いも大きい。 CNC Metalworking 適切な切削速度管理によって、生産性の向上、操業コストの削減、競争力の強化につながる。

工具の摩耗の低減: 最適な切削速度を維持することで、工具の摩耗速度を低減し、工具交換の頻度と機械のダウンタイムを最小限に抑えることができる。

サイクル時間の短縮: 高い切削速度は、正しく最適化された場合、加工サイクルの短縮につながり、スループットの向上とコスト効率の改善を可能にする。 CNC フライス加工部品 そして CNC旋削部品.

表面品質の向上: 高品質の仕上げは、コストのかかる二次工程の必要性を減らし、全体的な製造コストの削減と納期の短縮につながります。

このような効率向上は、自動車、機械製造、オートモーションなどの競争力のある産業において特に価値がある。 先進的な産業への投資がなぜ重要なのか、その理由はここにある。 cnc machining service の領域では、経済的な賢明な決断である。 CNC Metalworking.

9.今後の動向:CNC金属加工の切削速度最適化における自動化、AI、予知保全

の将来 CNC Metalworking は、自動化、人工知能(AI)、予知保全技術の進歩によって形成されつつあり、これらすべてが切削速度の最適化に大きな影響を与える。

自動化の統合: 工具交換、ワークハンドリング、プロセス監視のためのロボットシステムは、作業を合理化し、精度を犠牲にすることなく、連続した高速加工を可能にします。

人工知能: AIアルゴリズムは、膨大な量のプロセスデータを分析し、材料特性や工具状態の微妙な変化を考慮しながら、切削速度設定を推奨または自動調整することができる。

予知メンテナンス: 機器の故障を事前に予測することで、予知保全システムは、機械が常に最適な切削速度で稼働することを保証し、予期せぬダウンタイムを削減します。

これらの未来志向のテクノロジーを採用することは、次のような最先端技術を進歩させるだけでなく cnc machining service の生産における品質と効率の新たな基準を打ち立てた。 CNC フライス加工部品 そして CNC旋削部品 という最先端領域においてである。 CNC Metalworking.

10.CNCRUSHとの提携:卓越したCNC金属加工とプロフェッショナルなCNC機械加工サービスのプレミアチョイス

で クンクラッシュ私たちは、12年以上にわたって高品質の製品をお届けしてきました。 cnc machining service当社の最新鋭の中国CNC工場では、以下の両方の生産に特化しています。 CNC フライス加工部品 そして CNC旋削部品 の理想的なパートナーです。 CNC Metalworking プロジェクト。

実証済みの実績: における卓越性へのコミットメント CNC Metalworking は、自動車、機械製造、オートモーションなど、さまざまな分野のグローバルクライアントから信頼を得ている。

最先端のテクノロジー: 私たちは、業界標準を維持し、それを上回るために、先進的な機械、デジタル制御システム、自動化ツールに継続的に投資しています。

HTTPError: Response code 429 (Too Many Requests) それぞれのプロジェクトに固有の課題があることを理解した上で、切断速度やその他の重要なパラメータを最適化し、優れた結果をもたらすオーダーメイドのソリューションを提供しています。

揺るぎない品質保証: 厳格な品質管理プロセスとデータ駆動型の最適化により、CNCRUSHは、当社の施設から出荷されるすべてのコンポーネントが最も厳しい品質基準を満たしていることを保証します。

CNCRUSHを選択することで、切削速度の複雑な力学を理解しているパートナーとの提携が可能になります。 CNC Metalworking が、同時に、いかに高度なものであるかを示している。 cnc machining service 私たちと一緒に働くことで、精度と信頼性の未来を受け入れ、最適化された切削速度と卓越したプロセスの深い利点を体験してください。

表1: CNC金属加工における重要なパラメータ - 切削速度、送り速度、切り込み量

| パラメータ | Optimal Range/Strategy | 品質への影響 | Adjustment Method |

|---|---|---|---|

| 切断速度 | 材料の硬度と工具の種類によって決まる | 工具寿命と加工効率のバランス、オーバーヒートの防止 | デジタル制御システムで調整 |

| 送り速度 | バランスの取れたチップ形成に最適化 | 寸法精度と表面仕上げの向上 | 適応アルゴリズムを用いて動的に変更 |

| 切込み深さ | 精度を保つための浅いパス | 熱負荷を低減し、工具のたわみを最小化 | CAMシミュレーションとリアルタイムモニタリングによる微調整 |

表2:CNC金属加工における最適切削速度の経済的メリット

| 利点 | 結果 | 測定 | Implementation Strategy |

|---|---|---|---|

| 工具寿命の延長 | 工具交換頻度の低減 | 工具単価の低減 | 定期的なモニタリングと予知保全 |

| 加工サイクルタイムの短縮 | スループットと生産性の向上 | より速いターンアラウンド、より高い生産量 | 切削速度と送り速度の動的制御 |

| 強化された表面仕上げ | Reduced need for secondary finishing processes | 再加工率とスクラップ率の低減 | 材料に合わせた最適な切削条件 |

CNC金属加工における切削速度の役割に関するFAQ

Q1: なぜCNC金属加工では切削速度が重要なのですか?

A1:切削速度は、加工部品の品質を決定する上で極めて重要な役割を果たす。 工具寿命、発熱、仕上げ面に直接影響し、これらはすべて高精度加工に不可欠な要素である。 CNC Metalworking.

Q2: CNC加工において、切削速度と送り速度はどのように影響し合うのですか?

A2:切削速度と送り速度は、相互に依存するパラメータです。 切削速度が工具のワークに対する回転速度を制御するのに対し、送り速度は工具の材料への前進を決定します。 これらのバランスをとることで、最適な切り屑の形成と最小限の工具摩耗が保証され、加工品質に直接影響します。 CNC フライス加工部品 そして CNC旋削部品.

Q3:デジタル・モニタリング・システムは、切断速度の最適化に役立ちますか?

A3:はい、センサーやAIを活用した分析を含む最新のデジタル制御システムは、加工状況を継続的に監視し、切削速度をリアルタイムで調整することで、加工精度の持続性を確保します。 CNC Metalworking.

Q4: 素材の種類は切断速度の選択にどのような影響を与えますか?

A4: 硬度、靭性、熱伝導率などの材料特性は、適切な切削速度に大きく影響します。 例えば、靭性の高い材料はオーバーヒートを防ぐために低い切削速度が必要ですが、柔らかい材料は高い速度で加工できます。

Q5: なぜCNC金属加工のニーズに対してCNCRUSHと提携する必要があるのですか?

A5:CNCRUSHは、信頼できる企業として12年以上の経験を提供します。 cnc machining service 当社の最先端技術、カスタムソリューション、厳格な品質保証は、高精度の製品を一貫して生産することを保証します。 CNC フライス加工部品 そして CNC旋削部品 お客様の製造ニーズに合わせてカスタマイズいたします。

結論

CNC Metalworking 本書は、切削速度、送り速度、およびその他の重要な加工パラメーターの正確な調整に依存しています。 基礎の深い探求、実践的な最適化戦略、および高度なデジタル革新を通じて、CNC金属加工プロジェクトで比類のない優れた切削速度を達成するための10の爆発的な洞察を提供します。 製造の種類を問わず、次のような場合に役立ちます。 CNC フライス加工部品 または CNC旋削部品切削速度を使いこなすことは、生産効率を高めるだけでなく、自動車、機械製造、オートモーションなどの産業において、品質向上、コスト削減、競争力維持に極めて重要な役割を果たす。

CNCRUSHでは、12年にわたる献身的な経験と、卓越したサービスを提供するためのコミットメントがあります。 cnc machining service 切削速度と関連する加工パラメータを最適化することで、最高水準の品質を確保しながら、優れた性能を達成し、工具寿命を延ばし、製造コストを最小限に抑えることが可能であることを一貫して実証してきました。

の切断速度を最適化するために、これらの革命的な洞察を取り入れてください。 CNC Metalworking カスタマイズされたサポート、業界をリードする技術、そして卓越性にコミットするパートナーについては、以下をご覧ください。 クンクラッシュ カスタムソリューションで貴社の業務を強化しましょう。 CNC Metalworkingそして、すべてのプロジェクトを成功に導く。