CNC Metalworking is the cornerstone of modern manufacturing, delivering the precision and repeatability essential for producing high-quality components. In this comprehensive guide, we dive deep into the role of cutting speed and its critical interplay with other machining parameters. Drawing insights from top industry resources on cutting speed, feed rate, and depth of cut, this article explores ten detailed topics that reveal how to optimize cutting speed for maximum efficiency, quality, and cost-effectiveness in CNC Metalworking. If you’re seeking professional support, visit CNC러시, a China-based factory with 12 years of experience providing exceptional CNC 가공 서비스, including precision CNC 밀링 부품 그리고 CNC 회전 부품 for industries like automotive, machine building and automotion.

Below is a detailed analysis comprised of 10 key sections that discuss essential elements—from fundamental principles to advanced digital control systems. In each section, we examine both the benefits and potential pitfalls with thoughtful emotional analysis, incorporating positive breakthroughs as well as challenges that need careful management.

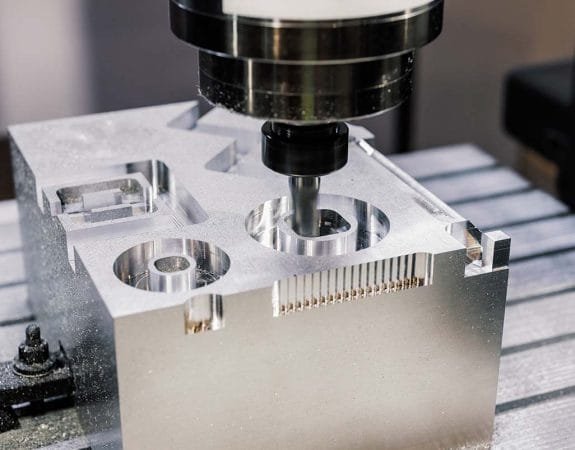

1. CNC Metalworking Fundamentals: Mastering Cutting Speed for Reliable cnc machining service

Achieving high precision in CNC Metalworking starts with a thorough understanding of cutting speed, one of the most critical parameters in any machining process. Cutting speed defines the rate at which the cutting edge of a tool moves through the workpiece material. A well-calibrated cutting speed is key to reducing tool wear, improving surface finish, and maintaining dimensional accuracy.

머신 강성 및 설정: Ensuring machine stability through robust fixtures and proper calibration sets the stage for optimal cutting speed performance. Even slight vibrations or misalignments can magnify errors at high speeds.

Tool Selection & Coatings: The choice of cutting tools—whether coated carbide, diamond-tipped, or high-speed steel—directly influences the maximum achievable cutting speed. Each tool type has its optimal speed range, which must be adhered to for effective CNC 가공 서비스.

재료 고려 사항 : Different metals (aluminum, steel, brass) respond distinctively to cutting forces. For instance, tougher materials often require lower speeds with increased feed rates to avoid overheating and tool chipping.

When set correctly, cutting speed not only enhances productivity but also significantly improves the quality of CNC 밀링 부품 그리고 CNC 회전 부품. This foundational knowledge empowers manufacturers to fine-tune processes for consistent success in CNC Metalworking.

2. Optimizing CNC Milled Parts Production: Maximizing Cutting Speed in CNC Metalworking

The production of high-quality CNC 밀링 부품 is heavily influenced by the selection and optimization of cutting speed. Effective control over cutting speed in milling processes ensures a fine surface finish and precise dimension control, especially important when dealing with intricate designs.

CAM Software & Toolpath Optimization: Modern CAM software can simulate different cutting scenarios and help determine the ideal cutting speed for a given material and tool combination. Optimized toolpaths reduce unnecessary movements, ensuring that the cutting speed remains within the optimal range throughout the milling operation.

Incremental Adjustments: Fine-tuning parameters such as step-over and depth of cut in conjunction with cutting speed can produce remarkable improvements in surface integrity and accuracy.

프로세스 모니터링: Integrating real-time data analytics to track cutting speed performance allows for immediate adjustments during machining, reducing scrap rates and rework.

By focusing on these elements, manufacturers can achieve superior quality in CNC 밀링 부품, thus bolstering their reputation in CNC Metalworking markets and enhancing overall production efficiency.

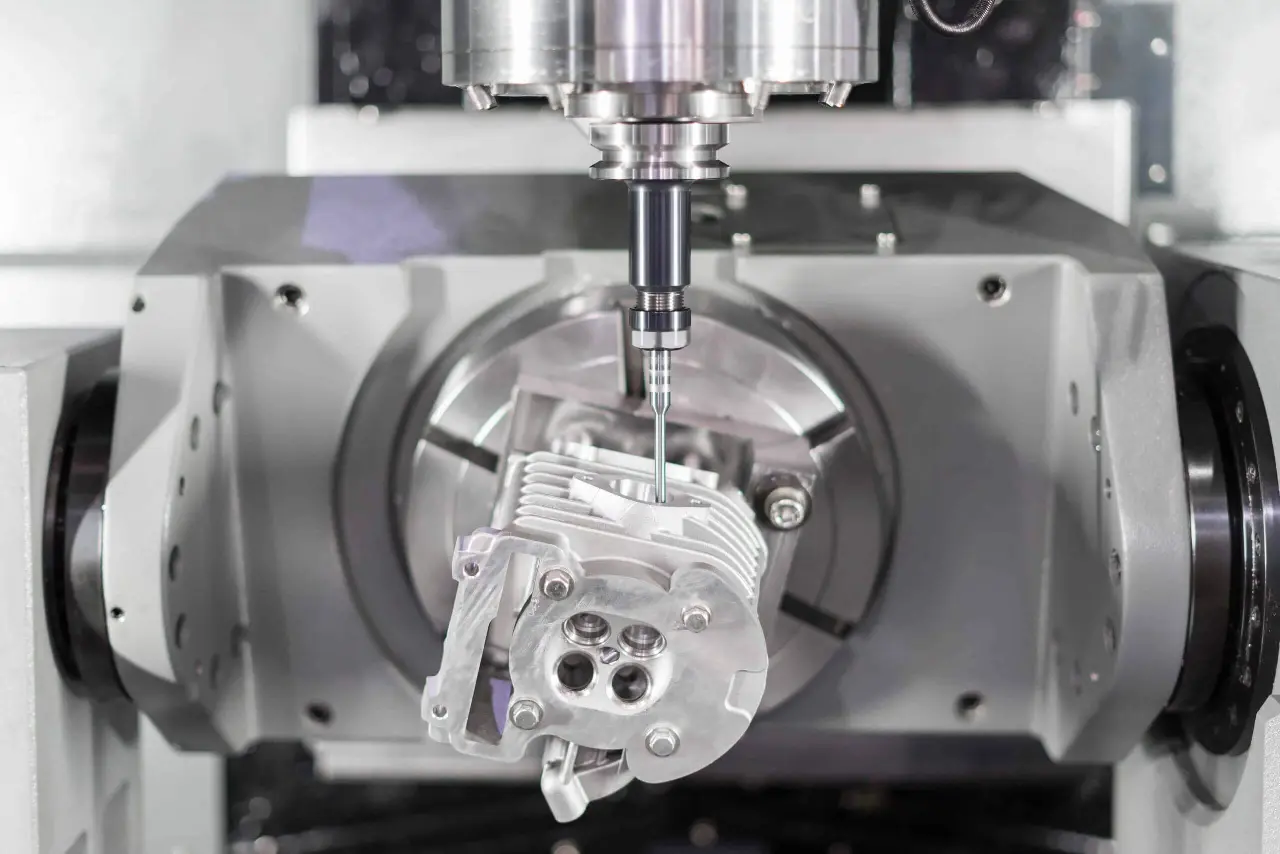

3. Balancing Cutting Speed and Feed Rate: Achieving Precision in CNC Turned Parts for CNC Metalworking

~ 안에 CNC Metalworking, the interplay between cutting speed and feed rate is crucial, particularly in turning operations. For high-quality CNC 회전 부품, finding the right balance ensures optimal chip formation, reduced tool wear, and improved surface finish.

Interdependency of Parameters: While cutting speed determines the rate of material removal, feed rate controls the advancement of the tool into the material. An imbalance—such as too high a cutting speed paired with a low feed rate—can lead to excessive heat generation and diminished part quality.

최적화된 커팅 조건: Employing adaptive control systems that adjust feed rate in response to changes in cutting speed can maintain the equilibrium necessary for precision machining.

Tool Geometry & Setup: Specially designed cutting tools for turning operations must be paired with the correct feed rate and cutting speed to enhance the outcome of CNC 회전 부품.

Understanding and managing this balance is critical for any CNC 가공 서비스 provider, ensuring that every turned component meets the strict tolerances required in high-stakes industries like automotive, machine building and automotion.

4. The Impact of Material Properties on Cutting Speed in CNC Metalworking: Enhancing CNC Milled parts & CNC Turned parts Quality

Material characteristics significantly influence the ideal cutting speed settings in CNC Metalworking. Different metals respond uniquely to cutting dynamics, impacting the selection of speeds and feeds.

Hardness and Toughness: Materials such as titanium or hardened steel require lower cutting speeds due to their high toughness and resistance to cutting, which helps prevent excessive tool wear.

열전도율: Materials with high thermal conductivity, like aluminum, allow for higher cutting speeds since heat is dissipated more effectively during the machining process.

Material Composition and Microstructure: The presence of alloying elements and the microstructure of the material can affect its machinability. Manufacturers must analyze the workpiece material to determine the best cutting speed settings.

Adapting cutting speed to suit material properties ensures that CNC 밀링 부품 그리고 CNC 회전 부품 are manufactured to the highest standards. This strategic approach is a cornerstone for achieving excellence in CNC Metalworking and is a key service element in any advanced CNC 가공 서비스 offering.

5. The Role of Coolant and Lubrication: Critical Factors for Maintaining Optimal Cutting Speed in CNC Metalworking

In high-speed CNC machining, managing temperature is paramount. Coolant and lubrication systems not only extend tool life but also allow manufacturers to run cutting speeds at optimal levels without compromising quality.

냉각 효율: 효율적인 절삭유 도포는 고속 절삭 시 발생하는 열을 방출하여 공구 형상을 보존하고 공작물 왜곡을 방지하는 데 도움이 됩니다.

윤활 혜택: 적절한 윤활은 마찰을 최소화하여 절삭 공구와 공작물 모두의 열 손상을 줄이면서 더 빠른 속도를 가능하게 합니다.

시스템 통합: 최신 냉각수 시스템을 CNC 기계의 제어 시스템과 통합하면 실시간 온도 데이터를 기반으로 냉각수 흐름을 동적으로 조정할 수 있습니다.

온도 관리에 대한 이러한 총체적인 접근 방식은 탁월한 제품을 생산하는 데 필요한 높은 절단 속도를 유지하는 데 필수적입니다. CNC 밀링 부품 그리고 CNC 회전 부품씨엔크러쉬는 다음과 같은 최첨단 솔루션을 제공합니다. CNC 가공 서비스 이러한 냉각 전략을 원활하게 통합하여 다음과 같은 분야에서 강력한 성능을 보장합니다. CNC Metalworking.

6. 고급 디지털 제어 및 실시간 모니터링: CNC 금속 가공의 절삭 속도 정확도 향상

디지털 제어 시스템과 실시간 모니터링 기술의 출현으로 제조업체가 절단 속도를 최적화하는 방식이 혁신적으로 변화했습니다. CNC Metalworking.

센서 통합: 고급 센서는 온도, 진동, 공구 마모 등의 파라미터를 지속적으로 모니터링합니다. 이 실시간 데이터는 정확도를 유지하기 위해 절삭 속도를 즉시 조정하는 적응형 제어 시스템으로 전달됩니다.

디지털 트윈 기술: 가공 공정의 디지털 복제본을 생성하면 실제 생산 전에 절삭 속도 파라미터를 시뮬레이션하고 검증할 수 있어 시행착오와 가동 중단 시간을 줄일 수 있습니다.

클라우드 기반 분석: 클라우드 기반 솔루션은 과거 데이터를 분석하여 다양한 재료와 절단 조건에 맞는 최적의 절단 속도를 예측할 수 있으므로 사전에 조정하고 장기적으로 개선할 수 있습니다.

이러한 디지털 혁신은 다음과 같은 분야에서 우수한 품질을 유지하는 데 중요한 이점을 제공합니다. CNC 밀링 부품 그리고 CNC 회전 부품전반적인 효율성을 향상시킵니다. CNC 가공 서비스 제공업체에서 디지털 제어를 활용하는 것은 다음과 같은 분야에서 우수성을 이끌어내는 게임 체인저입니다. CNC Metalworking.

7. 데이터 기반 공정 최적화: CNC 금속 가공에서 절삭 속도를 개선하기 위한 통계적 방법

통계적 공정 제어 및 데이터 분석은 다음과 같은 분야에서 절삭 속도를 개선하는 데 중요한 도구입니다. CNC Metalworking이러한 방법은 절삭 속도, 이송 속도 및 가공 결과 사이의 복잡한 관계를 이해하는 데 도움이 됩니다.

통계 프로세스 제어 (SPC) : SPC 기술에는 가공 중 중요 파라미터를 추적하여 품질 문제로 이어질 수 있는 변동을 식별하는 것이 포함됩니다. 이 접근 방식을 통해 제조업체는 편차가 생산에 영향을 미치기 전에 다음과 같은 제품을 수정할 수 있습니다. CNC 밀링 부품 그리고 CNC 회전 부품.

근본 원인 분석: 제조업체는 공정 데이터를 분석하여 일관되지 않은 절삭 속도와 같은 성능 변화의 근본 원인을 정확히 파악하여 목표에 맞게 개선할 수 있습니다.

지속적인 개선: 데이터 기반 방법론은 반복적인 조정을 통해 성능과 안정성을 점진적으로 향상시키는 지속적인 개선 문화를 조성합니다.

이러한 통계적 방법을 도입하면 전반적인 제품 품질을 향상시킬 뿐만 아니라 비용 절감과 다운타임 감소로 이어져 다음과 관련된 모든 기업에게 긍정적인 결과를 가져다 줍니다. CNC Metalworking.

8. 경제적 이점과 효율성 향상: 절삭 속도 최적화를 통해 CNC 금속 가공 생산성을 높이는 방법

절단 속도를 최적화하는 것은 기술적 과제일 뿐만 아니라 경제적으로도 큰 영향을 미칩니다. 효율적 CNC Metalworking 적절한 절삭 속도 관리를 통해 생산성 향상, 운영 비용 절감, 경쟁력 강화로 이어집니다.

공구 마모 감소: 최적의 절삭 속도를 유지하면 공구 마모율이 줄어들어 공구 교체 빈도와 기계 가동 중단 시간이 최소화됩니다.

사이클 시간 감소 : 절삭 속도가 빨라지면(올바르게 최적화할 경우) 가공 주기가 짧아져 다음과 같은 생산에서 처리량이 증가하고 비용 효율성이 향상됩니다. CNC 밀링 부품 그리고 CNC 회전 부품.

향상된 표면 품질: 고품질 마감은 비용이 많이 드는 2차 공정의 필요성을 줄여 전반적으로 제조 비용을 낮추고 처리 시간을 단축합니다.

이러한 효율성 향상은 자동차, 기계 제작, 오토메이션과 같은 경쟁이 치열한 산업에서 특히 가치가 높습니다. 이는 첨단 기술에 투자해야 하는 이유를 강조합니다. CNC 가공 서비스 기능의 영역에서 현명한 경제적 결정입니다. CNC Metalworking.

9. 미래 동향: CNC 금속 가공을 위한 절삭 속도 최적화의 자동화, AI 및 예측 유지보수

미래의 CNC Metalworking 절단 속도 최적화에 지대한 영향을 미치는 자동화, 인공지능(AI), 예측 유지보수 기술의 발전으로 인해 변화하고 있습니다.

자동화 통합: 공구 교환, 공작물 처리 및 공정 모니터링을 위한 로봇 시스템은 작업을 간소화하고 정밀도 저하 없이 연속적인 고속 가공을 가능하게 합니다.

인공 지능: AI 알고리즘은 방대한 양의 공정 데이터를 분석하여 재료 특성이나 공구 상태의 미묘한 변화까지 고려하여 절삭 속도 설정을 추천하거나 자동으로 조정할 수 있습니다.

예측 유지 관리: 예측 유지보수 시스템은 장비 고장을 미리 예측함으로써 장비가 최적의 절단 속도로 일관되게 작동하여 예기치 않은 가동 중단 시간을 줄여줍니다.

이러한 미래 지향적인 기술을 도입하면 다음과 같은 최첨단 기술을 발전시킬 수 있습니다. CNC 가공 서비스 뿐만 아니라 생산의 품질과 효율성에 대한 새로운 기준을 세웠습니다. CNC 밀링 부품 그리고 CNC 회전 부품 의 최첨단 영역 내에서 CNC Metalworking.

10. 씨엔크러쉬와의 파트너십: CNC 금속 가공 우수성 및 전문 CNC 가공 서비스를 위한 최고의 선택

~에 CNC러시12년 이상 고품질을 제공해 온 전문성에 자부심을 가지고 있습니다. CNC 가공 서비스당사의 최첨단 중국 CNC 공장은 두 가지를 전문적으로 생산합니다. CNC 밀링 부품 그리고 CNC 회전 부품 탁월한 정밀도로 귀사의 이상적인 파트너가 되어 드립니다. CNC Metalworking 프로젝트.

입증된 실적: 다음 분야에서 우수성을 위한 당사의 노력 CNC Metalworking has earned the trust of global clients across diverse sectors, including automotive, machine building and automotion.

최첨단 기술: We continuously invest in advanced machinery, digital control systems, and automation tools to maintain and exceed industry standards.

Invalid target language Understanding that each project has unique challenges, we offer tailor-made solutions that optimize cutting speed and other critical parameters to deliver superior results.

Unwavering Quality Assurance: Through rigorous quality control processes and data-driven optimizations, CNCRUSH guarantees that every component leaving our facility meets the most stringent quality standards.

By choosing CNCRUSH, you’re aligning with a partner that not only understands the intricate dynamics of cutting speed in CNC Metalworking but also demonstrates how advanced CNC 가공 서비스 can transform your manufacturing processes. Embrace the future of precision and reliability by working with us and experience the profound benefits of optimized cutting speed and process excellence.

Table 1: Critical Parameters in CNC Metalworking – Cutting Speed, Feed Rate, and Depth of Cut

| 매개변수 | 최적의 범위/전략 | 품질에 미치는 영향 | 조정 방법 |

|---|---|---|---|

| 절단 속도 | Determined by material hardness and tool type | Balances tool life with machining efficiency; prevents overheating | Adjusted via digital control systems |

| 이송 속도 | Optimized for balanced chip formation | Enhances dimensional accuracy and surface finish | Dynamically altered using adaptive algorithms |

| 절입량 | Shallow passes to maintain precision | Reduces thermal load and minimizes tool deflection | Fine-tuned with CAM simulation and real-time monitoring |

Table 2: Economic Benefits of Optimal Cutting Speed in CNC Metalworking

| 혜택 | 결과 | 측정 | 구현 전략 |

|---|---|---|---|

| 연장된 공구 수명 | Reduced frequency of tool replacement | Lower tool cost per unit | Regular monitoring and predictive maintenance |

| Shorter Machining Cycle Time | Increased throughput and productivity | Faster turnaround; higher production volume | Dynamic control of cutting speed and feed rate |

| 향상된 표면 마감 | 2차 마감 공정의 필요성 감소 | Lower rework and scrap rates | Optimized cutting conditions tailored to material |

FAQs about the Role of Cutting Speed in CNC Metalworking

Q1: Why is cutting speed critical in CNC Metalworking?

A1: Cutting speed plays a pivotal role in determining the quality of the machined component. It directly affects tool life, heat generation, and surface finish, which are all essential for high-precision CNC Metalworking.

Q2: How do cutting speed and feed rate interact in CNC processes?

A2: Cutting speed and feed rate are interdependent parameters. While cutting speed controls how fast the tool rotates against the workpiece, feed rate determines the tool’s advancement into the material. Balancing these ensures optimal chip formation and minimal tool wear, directly impacting the quality of CNC 밀링 부품 그리고 CNC 회전 부품.

Q3: Can digital monitoring systems help optimize cutting speed?

A3: Yes, modern digital control systems, including sensors and AI-driven analytics, continuously monitor machining conditions and adjust cutting speed in real time to ensure sustained precision in CNC Metalworking.

Q4: How does material type affect the selection of cutting speed?

A4: Material properties such as hardness, toughness, and thermal conductivity significantly influence the appropriate cutting speed. For example, tougher materials require lower cutting speeds to prevent overheating, while softer materials can be machined at higher speeds.

Q5: Why should I partner with CNCRUSH for my CNC Metalworking needs?

A5: CNCRUSH offers over 12 years of experience as a trusted CNC 가공 서비스 provider. Our state-of-the-art technology, custom solutions, and rigorous quality assurance ensure that we consistently produce high-precision CNC 밀링 부품 그리고 CNC 회전 부품 tailored to your specific manufacturing needs.

결론

CNC Metalworking relies on the precise orchestration of cutting speed, feed rate, and other critical machining parameters. Through a deep exploration of the fundamentals, practical optimization strategies, and advanced digital innovations, this guide has provided 10 explosive insights to help you achieve unmatched cutting speed excellence in your CNC Metalworking projects. Whether you are producing CNC 밀링 부품 또는 CNC 회전 부품, mastering cutting speed not only boosts production efficiency but also plays a pivotal role in enhancing quality, reducing costs, and maintaining competitiveness in industries such as automotive, machine building and automotion.

At CNCRUSH, our 12 years of dedicated experience and our commitment to delivering exceptional CNC 가공 서비스 form the backbone of our success. We have consistently demonstrated that by optimizing cutting speed and associated machining parameters, it is possible to achieve superior performance, extend tool life, and minimize production costs—all while ensuring the highest standards of quality.

Embrace these revolutionary insights for optimizing cutting speed in CNC Metalworking and witness the transformative impact on your manufacturing processes. For tailored support, industry-leading technology, and a partner committed to excellence, visit CNC러시 today. Let us empower your operations with custom solutions in CNC Metalworking, ensuring every project you undertake is a success.