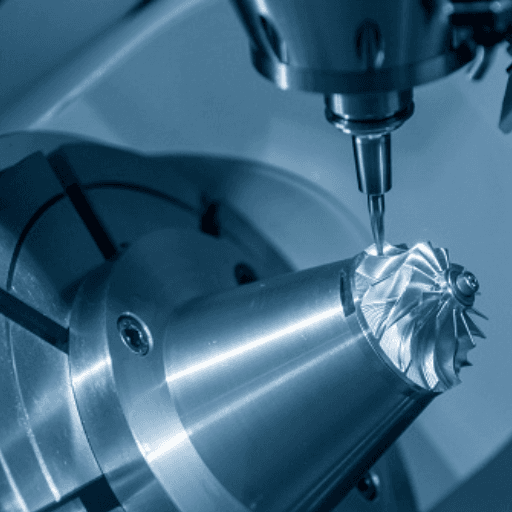

A usinagem CNC é um aspecto crucial da fabricação moderna, particularmente em indústrias como automotivo, construção de máquinas e automação. Um dos principais fatores que influenciam a eficiência e a qualidade dos projetos de usinagem CNC é a velocidade de corte. Ao otimizar a velocidade de corte, os fabricantes podem alcançar tempos de produção mais rápidos, mantendo ou até melhorando a qualidade da peça. Mas como você encontra o equilíbrio perfeito entre velocidade e precisão em seus projetos de usinagem CNC?

Neste artigo, iremos explorar 10 dicas poderosas Para otimizar a velocidade de corte para peças moídas CNC e peças viradas para CNC, concentrando -se em estratégias práticas que podem ser aplicadas em diferentes materiais e operações de usinagem. Como um Serviço de usinagem CNC Provedor com mais de 12 anos de experiência, a Cncrush é especializada em fornecer soluções de moagem de CNC de alta precisão e giro. Este artigo ajudará a guiá-lo a otimizar seus processos de usinagem CNC para garantir maior produtividade, melhor qualidade e soluções mais econômicas.

Resumo dos conceitos -chave dos principais recursos de usinagem CNC

Antes de entrarmos em uma discussão detalhada, vamos resumir algumas das principais conclusões de várias fontes de especialistas sobre otimização de usinagem CNC:

- Taxa de alimentação versus velocidade de corte: Balanceamento A taxa de alimentação e a velocidade de corte são críticas para maximizar a eficiência das operações de usinagem CNC. Velocidade de corte muito alta pode levar ao desgaste da ferramenta e parte de imprecisões, enquanto uma velocidade de corte muito baixa pode resultar em tempos de usinagem mais longos.

- Considerações materiais: O material que está sendo usinado (alumínio, aço, titânio etc.) afetará os parâmetros de corte ideais. A seleção da velocidade e taxa de alimentação certa para cada tipo de material garante melhores resultados em termos de velocidade e qualidade.

- Seleção de ferramentas: O tipo de ferramenta de corte-seja carboneto, aço de alta velocidade ou inserções de carboneto-influenciará as configurações de velocidade de corte e taxa de alimentação. As ferramentas precisam ser correspondidas à operação de material e usinagem para obter o melhor desempenho.

- Remoção e resfriamento de chips: Os mecanismos adequados de remoção e resfriamento de chips ajudam a manter a integridade da ferramenta de corte e a evitar superaquecimento durante operações de alta velocidade.

Agora, vamos dividir esses conceitos em etapas acionáveis.

1. Inserção de carboneto

In CNC machining, two fundamental parameters govern the cutting process: velocidade de corte e taxa de alimentaçãoA velocidade de corte refere-se à velocidade com que o material é cortado pela ferramenta, enquanto a taxa de avanço descreve a rapidez com que a ferramenta se move ao longo da superfície do material.

Table 1: Cutting Speed vs. Feed Rate for Different Materials

| Material | Velocidade de corte (m/min) | Taxa de avanço (mm/rev) | Recommended Tool Type | Ideal Machining Operation |

|---|---|---|---|---|

| Aluminum | 200 – 400 | 0,2 – 0,4 | Carbide End Mill | Fresamento CNC, Torneamento CNC |

| Steel | 50 – 150 | HTTPError: Response code 429 (Too Many Requests) | Aço Rápido | Fresamento CNC, Torneamento CNC |

| Titânio | 20 – 60 | 0,05 – 0,1 | Carbide End Mill | Fresamento CNC, Torneamento CNC |

| Aço inoxidável | 30 – 100 | 0,05 – 0,2 | Carbide Insert | Fresamento CNC, Torneamento CNC |

| Plastic | 150 – 250 | 0,2 – 0,5 | Carbide End Mill | Fresamento CNC, Torneamento CNC |

To ensure optimal cutting, always match your cutting speed and feed rate to the material and operation type. Using the appropriate tool type (carbide or high-speed steel) also plays a significant role in achieving desired results.

2. Optimize Tool Selection for Maximum Efficiency

Choosing the right tool material and geometry is paramount in achieving high cutting speeds and accurate machining. For aluminum parts, carbide end mills provide an excellent balance between durability and speed. Steel, on the other hand, requires high-speed steel tools or carbide inserts for optimum results.

3. Use Proper Tool Coatings for Better Performance

Tool coatings, such as TiN (Titanium Nitride) or TiAlN (Titanium Aluminum Nitride), can significantly increase tool life and enhance cutting speed. These coatings reduce friction and heat generation, allowing for faster and more efficient machining.

4. Increase Depth of Cut Gradually

When optimizing cutting speed, increasing the depth of cut gradually can lead to improved chip removal and reduced wear on the cutting tool. For Peças fresadas CNC e Peças torneadas CNC, an optimal depth of cut ensures smooth operations and reduces the likelihood of tool breakage.

5. Use Optimized Feed Rates for Faster Results

Otimizar as taxas de avanço para a usinagem CNC é essencial para aumentar a velocidade de produção sem sacrificar a qualidade das peças. Taxas de avanço mais altas podem acelerar o processo, mas podem causar acabamentos ruins ou desgaste excessivo nas ferramentas. Portanto, é importante encontrar uma taxa de avanço que equilibre a velocidade com a precisão, dependendo do material que está sendo cortado.

Table 2: Optimizing Cutting Speed for CNC Milled and CNC Turned Parts

| Process Type | Optimal Cutting Speed (m/min) | Taxa de avanço (mm/rev) | Material da ferramenta | Principais considerações |

|---|---|---|---|---|

| CNC Milling (Aluminum) | 250 – 400 | 0,3 – 0,4 | Carbide End Mill | Fine tolerance, surface finish |

| CNC Milling (Steel) | 80 – 150 | 0,1 - 0,2 | Carboneto ou HSS | Heat management, tool life |

| CNC Turning (Aluminum) | 200 – 350 | 0,3 – 0,5 | Carbide Insert | Chip removal, tool wear |

| CNC Turning (Steel) | 60 – 120 | 0,1 - 0,2 | Carboneto ou HSS | Tool wear, material removal rate |

In the table above, we show the optimized settings for CNC Milled and CNC Turned parts, demonstrating how varying cutting speed and feed rates can influence the outcome. By adjusting these settings according to the material type and tool used, you can achieve faster processing times with high precision.

6. Pay Attention to Cooling and Lubrication

Proper cooling and lubrication are essential to preventing overheating during high-speed cutting operations. Implementing advanced cooling techniques such as high-pressure coolant systems or mist lubrication can maintain tool temperature and increase cutting efficiency.

7. Avoid Excessive Cutting Forces

Excessive cutting forces can damage tools and result in poor surface finishes. By fine-tuning the cutting speed, feed rate, and depth of cut, you can minimize cutting forces and prolong the life of your CNC machines and tools.

8. Monitore e mantenha a precisão da máquina

Até as melhores velocidades de corte serão ineficazes se a própria máquina CNC não estiver operando com precisão de pico. Manutenção regular, calibração e monitoramento em tempo real do desempenho da máquina são cruciais para garantir a precisão.

9. Implementar estratégias de usinagem adaptativa

A usinagem adaptativa envolve o ajuste de parâmetros, como taxa de alimentação e velocidade de corte em tempo real, com base no feedback do sensor da máquina. Essa abordagem pode otimizar dinamicamente as operações de corte, garantindo o melhor desempenho e qualidade.

10. Velocidade do equilíbrio com qualidade para resultados de longo prazo

Embora as velocidades de corte mais rápidas possam melhorar o tempo de produção, elas nunca devem ter a custa da qualidade da peça. O equilíbrio certo entre velocidade e precisão é fundamental para garantir que as peças moídas do CNC e as peças viradas do CNC atendam às especificações e padrões necessários.

Perguntas frequentes: Como otimizar a velocidade de corte na usinagem CNC?

Q1: Qual é a velocidade de corte ideal para alumínio na usinagem CNC?

A1: Para alumínio, uma velocidade de corte ideal varia entre 200 – 400 m/min. No entanto, isso pode variar com base no tipo de ferramenta e na operação de usinagem CNC que está sendo usada.

Q2: Como as taxas de alimentação afetam a velocidade de corte?

A2: As taxas de avanço controlam a rapidez com que a ferramenta de corte se move ao longo da superfície do material. Uma taxa de avanço mais alta pode levar a tempos de usinagem mais rápidos, mas pode reduzir a qualidade do acabamento superficial. É crucial encontrar uma taxa de avanço equilibrada para cada tipo de material.

P3: Posso atingir altas velocidades de corte sem sacrificar a qualidade da peça?

A3: Sim, com as ferramentas certas, parâmetros de corte e estratégias de usinagem, é possível otimizar as velocidades de corte sem comprometer a qualidade das peças usinadas em CNC e torneadas em CNC. Sempre considere o desgaste da ferramenta, gerenciamento de calor e o material que está sendo usinado.

Conclusão

Otimizar a velocidade de corte é essencial para melhorar a eficiência, a qualidade e a relação custo-benefício dos projetos de usinagem CNC. Seguindo o 10 dicas poderosas Destacados neste artigo, você pode tomar decisões orientadas a dados para melhorar suas operações de corte para as peças CNC Milled e CNC girou. Se você está trabalhando com automotivo, construção de máquinas, ou automação Indústrias, essas estratégias podem ajudá -lo a alcançar uma melhor produtividade e qualidade.

Como um provedor profissional de serviços de usinagem CNC com sede na China, CNCRUSH Tem mais de 12 anos de experiência em fornecer soluções de moagem de CNC de alta precisão e giro. Nossa experiência em usinagem e comprometimento da CNC com a garantia da qualidade nos tornam um parceiro de confiança para empresas em todo o mundo.

Se você está procurando um serviço de usinagem CNC confiável, visite CNCRUSH hoje para saber como podemos ajudar a otimizar seu próximo projeto.