CNC-bearbejdningsproduktivitet er en topprioritet for producenter, der sigter på at øge effektiviteten, minimere omkostningerne og overholde stramme deadlines uden at gå på kompromis med kvaliteten. Ved at optimere skærehastigheder kan producenter forbedre ydeevnen af deres CNC-maskiner betydeligt, reducere slid på værktøjer og hurtigere producere højkvalitetsdele. Som en professionel CNC-bearbejdningsudbyder med over 12 års erfaring, CCRRUSH har specialiseret sig i at producere høj præcision CNC fræsede dele og CNC drejede dele til industrier som bilindustrien, maskinbygning og automation. Denne guide dykker dybt ned i bedste praksis for at forbedre CNC-bearbejdningsproduktiviteten, især gennem det rigtige valg af skærehastigheder.

Forståelse af CNC-bearbejdningsproduktivitet og dens betydning

CNC-bearbejdningsproduktivitet refererer til den effektivitet, hvormed maskiner omdanner råmaterialer til færdige produkter. For at opnå høj produktivitet spiller flere faktorer ind, herunder værktøjsvalg, maskinopsætning, skæreparametre og realtidsovervågning af bearbejdningsprocessen. En kritisk komponent i optimering af CNC-bearbejdningsproduktiviteten er at vælge den passende skærehastighed, hvilket kan have en drastisk indvirkning på cyklustider, værktøjsslid og overordnet delkvalitet.

For en virksomhed som CNCRUSH, der tilbyder en bred vifte af CNC-bearbejdningsproduktivitet, herunder CNC-fræsede dele og CNC-drejede dele, er optimering af skærehastigheder afgørende for at imødekomme kravene fra automobil- og automationssektorer, hvor præcision og hurtig produktion er afgørende.

Skærehastighedens rolle i CNC-bearbejdningsproduktivitet

Skærehastighed refererer til, hvor hurtigt skæreværktøjet går i indgreb med emnet. Den rigtige skærehastighed sikrer effektiv materialefjernelse, samtidig med at integriteten af både værktøjet og emnet bevares. En dårligt valgt hastighed kan resultere i for stort værktøjsslid, overophedning og ru overfladefinish. Omvendt maksimerer en optimeret skærehastighed værktøjets levetid og sikrer den højest mulige produktivitet.

For CNCRUSH er det nøglen til at levere CNC fræsede dele og CNC drejede dele hurtigt og omkostningseffektivt, at opretholde høje kvalitetsstandarder og samtidig optimere produktionscyklusser. Skærehastighed er en grundlæggende parameter for at nå disse mål.

Faktorer, der påvirker skærehastighed og CNC-bearbejdningsproduktivitet

Flere faktorer påvirker den optimale skærehastighed i CNC-bearbejdning, som hver især spiller en rolle i den samlede produktivitet:

- Arbejdsstykkets materiale: Forskellige materialer reagerer på forskellige skærehastigheder. Hårdere materialer som stål kræver langsommere hastigheder, mens blødere metaller som aluminium giver mulighed for hurtigere skæring.

- Værktøjsmateriale: Skæreværktøjets sammensætning (såsom højhastighedsstål, hårdmetal eller keramik) bestemmer de hastigheder, det kan klare uden overdreven slid.

- Værktøjsgeometri: Formen og designet af skæreværktøjet påvirker, hvor godt det yder ved bestemte hastigheder. Værktøjer med skarpere skærekanter håndterer typisk højere hastigheder bedre.

- Anvendelse af kølemiddel: Korrekt brug af kølevæske hjælper med at sprede varme og giver mulighed for højere skærehastigheder uden at risikere værktøjsskader eller forvrængning af delene.

Hos CNCRUSH analyserer vi løbende disse faktorer for at sikre, at hvert job udnytter den bedste kombination af skærehastighed og værktøj, især til komplekse projekter inden for bil- og maskinbygningssektoren.

Sådan bestemmes den optimale skærehastighed for CNC-bearbejdningsproduktivitet

At finde den rigtige skærehastighed involverer afbalancering af flere variabler, herunder værktøjsmateriale, emnemateriale, skæredybde og ønsket overfladefinish. Følgende trin beskriver, hvordan man bestemmer den optimale skærehastighed:

- Se skærehastighedsdiagrammer: Mange værktøjsproducenter giver anbefalede skærehastighedsintervaller for forskellige materialer. Disse tjener som udgangspunkt.

- Test og juster: Udfør indledende test ved anbefalede hastigheder og juster i henhold til værktøjsslid, overfladefinish og delens nøjagtighed.

- Slid på skærmværktøj: Hvis værktøjet slides for tidligt, kan skærehastigheden være for høj. Omvendt, hvis værktøjet forbliver køligt, men produktiviteten er lav, skal hastigheden muligvis øges.

- Udnyt simuleringssoftware: Mange CNC-maskiner er udstyret med CAD/CAM-software, der er i stand til at simulere værktøjsbaner og foreslå optimale skærehastigheder.

Ved konsekvent at gennemgå og forfine skærehastigheder sikrer CNCRUSH, at hver CNC-bearbejdningsproduktivitet, uanset om det er CNC-fræsede dele eller CNC-drejede dele, afsluttes effektivt og med minimalt spild.

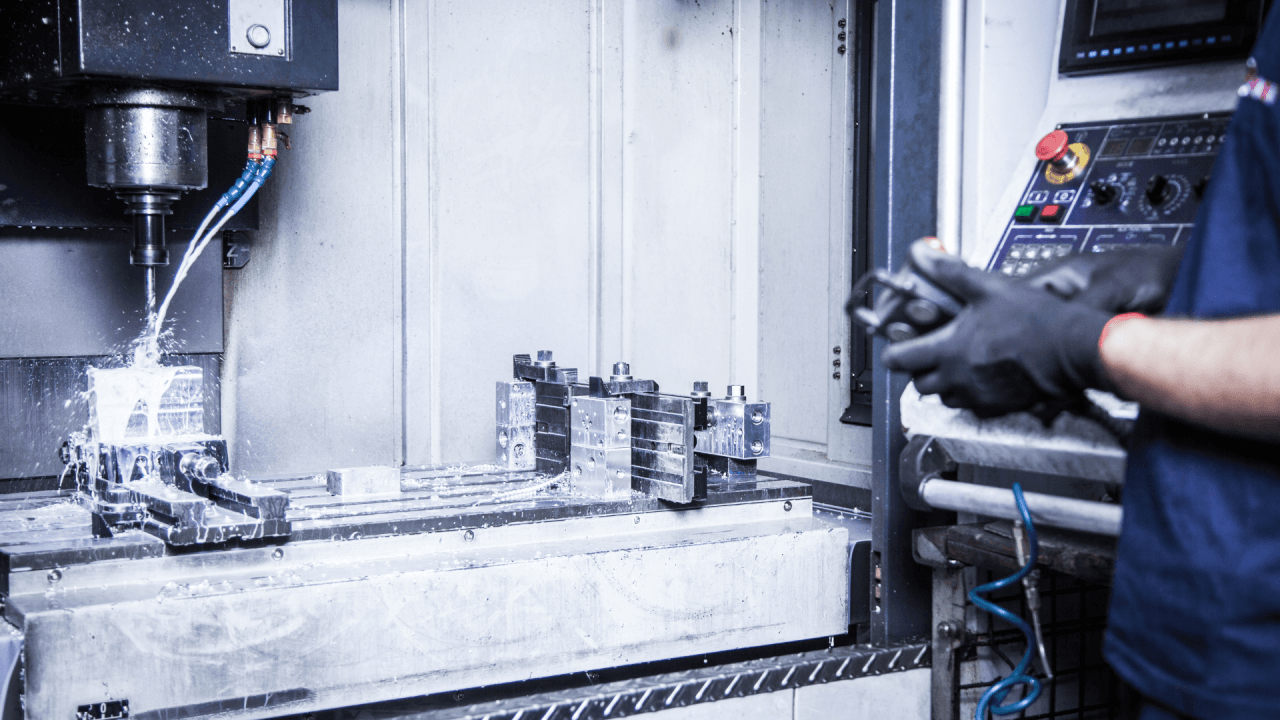

Indvirkning af skærehastighed på CNC fræsede dele

For CNC-fræsede dele er skærehastigheden særlig vigtig for at opretholde overfladefinish og præcision. Højere skærehastigheder giver mulighed for hurtigere materialefjernelse, hvilket reducerer cyklustider. Imidlertid kan for høj hastighed kompromittere delens kvalitet, hvilket fører til overfladeruhed eller endda værktøjsbrud.

I forbindelse med automotive- og automationsapplikationer, hvor præcision og holdbarhed er afgørende, optimerer CNCRUSH skærehastigheder for at sikre, at CNC-fræsede dele opfylder nøjagtige specifikationer, samtidig med at produktionstiden minimeres.

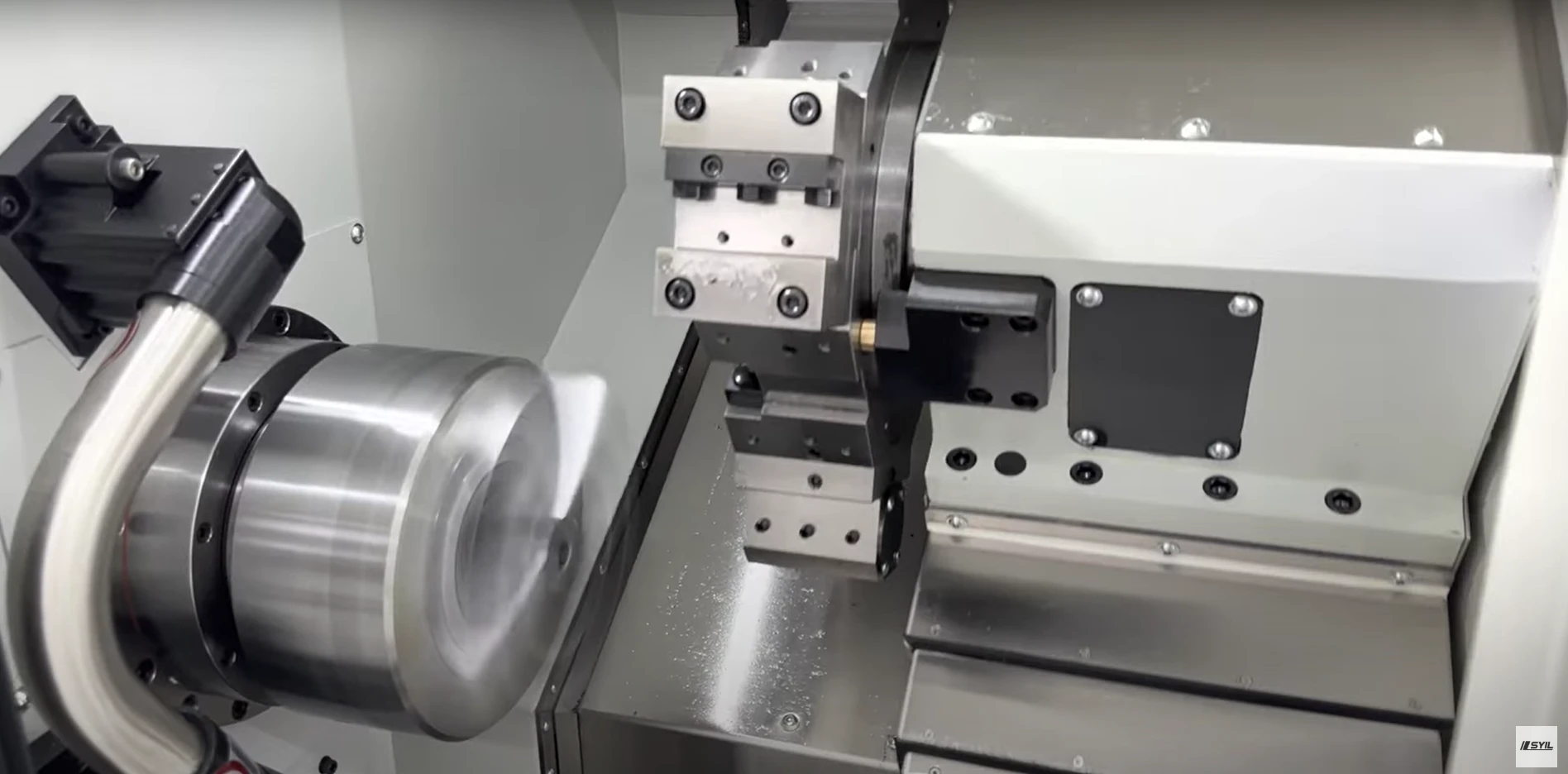

Indvirkning af skærehastighed på CNC-drejede dele

CNC-drejede dele, typisk cylindriske komponenter, drager også fordel af de korrekte skærehastigheder. Ved drejeoperationer, hvor der sker kontinuerlig skæring langs et roterende emne, sikrer den rigtige hastighed glatte finish og dimensionsnøjagtighed. Hvis hastighederne er for langsomme, kan det føre til støj og vibrationer, hvilket påvirker delens kvalitet negativt.

For CNCRUSH er det afgørende at levere CNC-drejede dele med snævre tolerancer og glatte finish, især for industrier med høj efterspørgsel som bil- og maskinbygning.

Hvordan CNC-bearbejdningstjenester som CNCRUSH optimerer skærehastigheden

Hos CNCRUSH har vi udviklet flere strategier til at optimere skærehastigheden på tværs af forskellige bearbejdningsoperationer:

- Værktøjets tilstandsovervågning: Ved regelmæssigt at inspicere værktøjsslid og ydeevne sikrer vi, at skærehastighederne løbende justeres for at opretholde produktiviteten.

- Tilpassede skæreparametre: For hver materiale- og værktøjskombination skræddersyer vi skærehastigheder til at opfylde specifikke projektkrav, hvilket sikrer de bedst mulige resultater for vores kunder.

- Realtidsjusteringer: Ved at bruge avancerede CNC-maskiner med feedback i realtid justerer vi skærehastigheder midt i driften, hvis der opdages afvigelser, hvilket sikrer kontinuerlig produktivitet.

Fordele ved optimerede skærehastigheder til CNC-bearbejdningsproduktivitet

Optimering af skærehastigheder giver flere fordele, herunder:

- Reducerede cyklustider: Ved at vælge den korrekte hastighed sker materialefjernelsen hurtigere, hvilket reducerer produktionstiden og giver mulighed for højere gennemløb.

- Forbedret værktøjslevetid: Kørsel af værktøj ved optimale hastigheder minimerer slid, hvilket reducerer nedetid på grund af værktøjsskift og vedligeholdelse.

- Better Surface Finishes: Korrekte hastigheder forhindrer overophedning, hvilket sikrer, at dele bevarer glatte overflader uden behov for omfattende efterbehandling.

Hos CNCRUSH fokuserer vi på disse fordele for at levere højkvalitets CNC-bearbejdede dele til industrier, hvor ydeevne og effektivitet ikke er til forhandling.

Udfordringer med at optimere skærehastigheden til CNC-bearbejdning

Selvom optimering af skærehastigheder forbedrer produktiviteten, er det ikke uden udfordringer:

- Materialevariabilitet: Forskellige partier af materiale kan opføre sig forskelligt under de samme forhold, hvilket kræver konstant overvågning og justering.

- Værktøjsslid: Skærehastigheder, der er for høje, kan føre til for tidlig værktøjsfejl, mens langsommere hastigheder kan reducere CNC-bearbejdningsproduktiviteten.

- Kompleks geometri: For dele med indviklede former, som dem, der er almindelige i bil- og automationsindustrien, kan det være svært at finde den rigtige balance mellem hastighed og præcision.

Hos CNCRUSH overvåger vi løbende disse udfordringer ved at bruge avancerede værktøjer og realtidsdata for at sikre, at hver del lever op til de højeste standarder for kvalitet og effektivitet.

Tabel 1: Ideelle skærehastigheder for almindelige materialer

| Materiale | Anbefalet skærehastighed (m/min) | Værktøjstype |

|---|---|---|

| Aluminium | 300 – 600 | Carbid |

| Stål | 100 – 200 | Carbid |

| Rustfrit stål | 80 – 150 | Carbid |

| Messing | 200 – 300 | HSS/Carbid |

Tabel 2: Indvirkning af skærehastighed på værktøjsslid og delekvalitet

| Skærehastighed | Værktøjsliv | Overfladefinish | Materialefjernelseshastighed |

|---|---|---|---|

| For langsom | Høj | Ru | Lav |

| Optimal | Udvidet | Glat | Høj |

| For hurtigt | Forkortet | Ru/Brændt | Høj (indledende) |

FAQ sektion

Q: Hvordan påvirker skærehastigheden CNC-bearbejdningsproduktiviteten?

A: Optimeret skærehastighed reducerer cyklustider, forbedrer værktøjets levetid og sikrer dele af højere kvalitet, hvilket i sidste ende forbedrer den samlede produktivitet.

Q: Hvad sker der, hvis jeg kører min CNC-maskine med for høj hastighed?

A: Kørsel med for høje hastigheder kan føre til værktøjsslid, dårlig overfladefinish og endda værktøjsbrud, hvilket påvirker delens kvalitet negativt og øger nedetiden.

Q: Hvordan kan jeg optimere skærehastigheden for forskellige materialer?

A: Brug producentens anbefalede hastighedsdiagrammer som udgangspunkt, og juster derefter baseret på værktøjsslid, materialehårdhed og krav til overfladefinish.

Som konklusion er det afgørende for producenter som CNCRUSH at forbedre CNC-bearbejdningsproduktiviteten gennem de rigtige skærehastigheder. Ved at fokusere på hastighedsoptimering sikrer vi, at CNC-fræsede dele og CNC-drejede dele opfylder industristandarder, samtidig med at produktionstid og værktøjsslid minimeres. Som en betroet CNC-bearbejdningstjenesteudbyder fortsætter CNCRUSH med at skubbe grænserne for effektivitet og præcision ved at levere dele af høj kvalitet til kunder på tværs af automotive-, maskinbygnings- og automationsindustrien.