High Speed Machining (HSM) har transformeret CNC-fræsning, hvilket giver producenterne mulighed for at opnå uovertruffen præcision, effektivitet og produktivitet. I denne omfattende guide udforsker vi højhastighedsbearbejdningsteknikker og deres fordele, og guider dig gennem processen med at vælge de bedste HSM-strategier til CNC-fræsning.

På CCRRUSH, vores CNC-bearbejdningsservice har specialiseret sig i CNC fræsede dele og CNC drejede dele i over 12 år, leverer præcisionsdele til industrier, herunder bilindustrien, maskinbygning, og automatisering. For producenter, der ønsker at maksimere ydeevne og kvalitet, kan det være et vigtigt skridt fremad at anvende HSM-teknikker.

Hvad er High Speed Machining (HSM)?

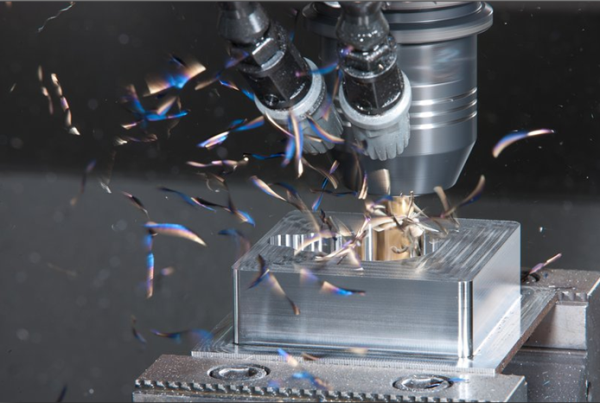

Højhastighedsbearbejdning, som ofte opnås med CNC-fræsning, involverer brug af højere spindelhastigheder og fremføringshastigheder med lettere snit end traditionel bearbejdning. Det er designet til at forbedre materialefjernelseshastighed (MRR) og samtidig bevare en høj overfladefinish. Resultatet er hurtigere produktion med finish af bedre kvalitet, specielt velegnet til CNC fræsede dele og indviklede designs i bilindustrien og maskinbygning industrier.

Nedenfor udforsker vi nøgle HSM-strategier, og hvordan de kan maksimere produktivitet og præcision.

1. Forstå det grundlæggende i højhastighedsbearbejdning

High Speed Machining involverer lettere og hurtigere bearbejdninger over emnet. Sammenlignet med traditionel bearbejdning minimerer det værktøjets kontakttid med materialet og reducerer derved varmeopbygning og slid. For CNC-bearbejdning ligesom CNCRUSH betyder denne tilgang hurtigere ekspeditionstid og reducerede omkostninger.

Nøgle HSM-parametre:

- Spindelhastighed: Typisk spænder højhastighedsspindler fra 15.000 RPM op til 50.000 RPM.

- Skæredybde: Lave snit reducerer stress på maskinen.

- Feed Rate: Hurtigere tilspændingshastigheder reducerer cyklustider markant.

Tabel 1: Traditionelle vs. højhastighedsbearbejdningsparametre

| Parameter | Traditionel bearbejdning | Højhastighedsbearbejdning |

|---|---|---|

| Spindelhastighed | 5.000-10.000 RPM | 15.000-50.000 RPM |

| Feed Rate | Moderat | Høj |

| Skæredybde | Dyb | Lavvandet |

2. Valg af de rigtige værktøjer til højhastighedsbearbejdning

Det er vigtigt at vælge værktøjer til HSM. I højhastighedsapplikationer er værktøjets geometri, materialesammensætning, og klemmemekanisme direkte indflydelse på præcision og levetid. Højhastighedsværktøjsmuligheder spænder fra solidt hårdmetal værktøj til almindelig brug til diamantbelagt værktøj til hårdere materialer.

CNC-værktøjstips:

- Balanceret værktøj: Vigtigt for at reducere vibrationer og sikre nøjagtighed.

- Værktøjets sammensætning: Materialer som wolframcarbid og polykrystallinsk diamant (PCD) hjælpe med at bevare skarpheden ved høje hastigheder.

3. Implementering af Trochoidal fræsning for bedre effektivitet

Trochoidal fræsning involverer at skabe slidser, der er bredere end skæreværktøjets diameter, med cirkulære snit for at opretholde spåntykkelsen. Denne teknik er især gavnlig for CNC fræsede dele i bilindustrien komponenter, der kræver dybe hulrum og høj overfladefinish.

Fordele ved Trochoidal fræsning:

- Reduceret værktøjsslid: Opretholder en konstant indgrebsvinkel.

- Højere nøjagtighed: Muliggør præcis kontrol, afgørende for CNC-bearbejdning.

4. Optimering af fremføringer og hastigheder med radial spånudtynding

I HSM, spånudtynding giver mulighed for hurtigere bearbejdning uden at ofre kvaliteten. Justering af tilspændingshastigheden for at opretholde spånbelastningen hjælper med at balancere produktivitet med værktøjets levetid.

Eksempel på beregning af spånbelastning: For at beregne spånbelastning:

- Formel: Chip Load = Feed Rate / (RPM x Antal Flutes)

Korrekt beregning sikrer det CNC drejede dele opretholde ensartet tykkelse og finish, vigtigt i sektorer som maskinbygning og automatisering.

5. Anvendelse af dyk skrubning til hurtig materialefjernelse

Dyk skrubning-også kendt som Z-akse fræsning - muliggør højhastighedsfjernelse ved at dykke værktøjet lodret ind i materialet. Dette er effektivt til hårde metaller og dybe lommer og er værdifuldt til CNC fræsede dele kræver væsentlig materialefjernelse.

Fordele:

- Hurtigere skrubbearbejdningscyklusser: Fremskynder grove bearbejdningstrin.

- Forbedret værktøjslevetid: Reducerer sidebelastning på værktøj, hvilket øger holdbarheden.

6. Forbedring af nøjagtigheden med konstante værktøjsinddragelsesteknikker

Ved højhastighedsfræsning, konstant værktøjsindgreb vinkler minimerer variationen i værktøjets kontakt med materialet, hvilket fører til jævnere operationer og færre værktøjsbrud. Denne metode er især velegnet til CNC-bearbejdning med stor efterspørgsel efter komplekse, præcise dele.

7. Brug af adaptiv clearing for øget effektivitet

Adaptiv rydning justerer dynamisk værktøjsbanen for at minimere værktøjsindgreb, ideel til at skabe lommer eller konturere komplekse former i CNC fræsede dele. Adaptiv clearing understøttes af avanceret CAM-software, hvilket gør det nemt at integrere i eksisterende CNC-bearbejdningsservice opsætninger.

8. Vigtigheden af værktøjsbalancering for højhastighedsbearbejdning

Balancering af værktøj reducerer vibrationer og sikrer jævn drift, hvilket er afgørende for at opnå den ønskede finish i CNC drejede dele. Med korrekt afbalanceret værktøj reducerer producenterne maskinslid, bevarer nøjagtigheden og forlænger værktøjets levetid.

9. Opnå fremragende overfladefinish med højhastighedsbearbejdning

En af HSM's primære fordele er produktionen overlegen overfladefinish. Ved at anvende høje hastigheder og lettere snit, CNC-bearbejdning kan reducere efterbehandlingskravene, hvilket resulterer i tids- og omkostningsbesparelser, især værdifulde i bilindustrien og maskinbygning sektorer.

Tabel 2: Sammenligning af overfladefinish

| Teknik | Kvalitet af overfladefinish | Typiske applikationer |

|---|---|---|

| Højhastighedsbearbejdning | Fremragende | Præcisionsdele, høj finish |

| Traditionel bearbejdning | Moderat | Generel bearbejdning |

10. Optimering af vedligeholdelse og værktøjslevetid ved højhastighedsbearbejdning

Højhastighedsbearbejdningsudstyr kræver specialiseret vedligeholdelse. For CNC-bearbejdning, skal værktøj jævnligt kalibreres og efterses. Ved at følge rutinemæssige vedligeholdelsesplaner kan producenter forlænge maskinens levetid og optimere driftseffektiviteten.

Vedligeholdelsestjekliste:

- Regelmæssig smøring: Forhindrer overophedning ved høje omdrejninger.

- Værktøjsinspektion: Identificerer slid og potentielle brud.

- Kalibrering: Sikrer nøjagtighed og præcision, afgørende for CNC fræsede dele.

Ofte stillede spørgsmål (FAQ)

1. Hvad er det optimale omdrejningstal for højhastighedsbearbejdning?

Optimalt omdrejningstal varierer efter materiale og værktøj, men starter typisk fra 15.000 omdr./min. og kan overstige 50.000 omdr./min.

2. Hvorfor er værktøjsvalg afgørende for højhastighedsbearbejdning?

Korrekt værktøjsvalg reducerer slid, sikrer stabilitet og opretholder delens kvalitet, hvilket er afgørende for højhastighedsoperationer.

3. Hvordan forbedrer højhastighedsbearbejdning overfladefinish?

De lettere, hurtigere snit i HSM reducerer værktøjskontakt, reducerer varme og afbøjning, hvilket fører til glattere overfladefinisher.

4. Kan højhastighedsbearbejdning bruges til alle materialer?

Højhastighedsbearbejdning er ideel til metaller som aluminium og visse plasttyper. Hårdere metaller kan kræve specialværktøj og indstillinger.

5. Hvordan kan CNCRUSH hjælpe med behov for højhastighedsbearbejdning?

Som specialiseret CNC-bearbejdningsservice udbyder i Kina, CNCRUSH tilbyder høj kvalitet CNC fræsede dele og CNC drejede dele med avancerede HSM-teknikker, der hjælper kunder med at opnå præcision og effektivitet i deres fremstillingsprocesser.

Ved at integrere højhastighedsbearbejdning i dine operationer kan du opnå hurtigere cyklustider, lavere produktionsomkostninger og output af højere kvalitet. At udforske vores avancerede CNC-bearbejdning, besøg CCRRUSH. Vores ekspertise indenfor CNC fræsede dele og CNC drejede dele for bilindustrien, maskinbygning, og automatisering industries sikrer, at dine produktionsbehov opfyldes med præcision og fortræffelighed.