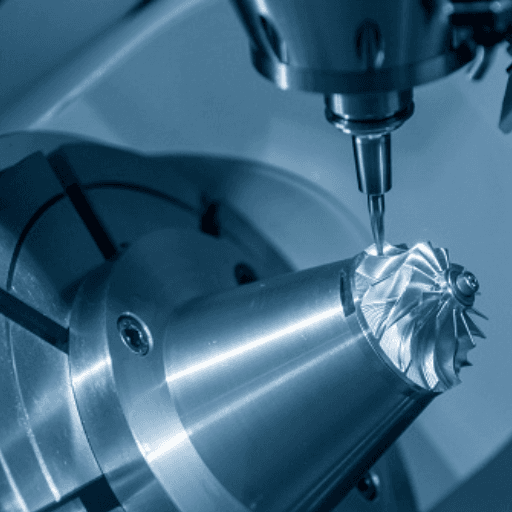

CNC -bearbejdning er et afgørende aspekt af moderne fremstilling, især inden for industrier som bilopbygning, maskinbygning og automatisering. En af de vigtigste faktorer, der påvirker effektiviteten og kvaliteten af CNC -bearbejdningsprojekter, er skærehastighed. Ved at optimere skærehastigheden kan producenterne opnå hurtigere produktionstider, mens de vedligeholder eller endda forbedrer delvis kvalitet. Men hvordan slår du den perfekte balance mellem hastighed og præcision i dine CNC -bearbejdningsprojekter?

I denne artikel vil vi udforske 10 kraftige tip For at optimere skærehastigheden for CNC -formalede dele og CNC vendte dele med fokus på praktiske strategier, der kan anvendes på tværs af forskellige materialer og bearbejdningsoperationer. Som en CNC-bearbejdningsservice Udbyder med over 12 års erfaring, CNCRUSH er specialiseret i at levere CNC-fræsnings- og drejeløsninger med høj præcision. Denne artikel hjælper dig med at guide dig med at optimere dine CNC-bearbejdningsprocesser for at sikre højere produktivitet, bedre kvalitet og flere omkostningseffektive løsninger.

Resumé af nøglekoncepter fra førende CNC -bearbejdningsressourcer

Før vi dykker ned i den detaljerede diskussion, lad os sammenfatte nogle af de vigtigste hovedpunkter fra forskellige ekspertkilder om optimering af CNC-behandling:

- Foderhastighed vs. skærehastighed: Afbalancering af tilførselshastighed og skærehastighed er kritisk for at maksimere effektiviteten af dine CNC -bearbejdningsoperationer. For høj skærehastighed kan føre til værktøjsslitage og en del unøjagtigheder, mens for lav skærehastighed kan resultere i længere bearbejdningstider.

- Materielle overvejelser: Det materiale, der bearbejdes (aluminium, stål, titan osv.) Vil påvirke de optimale skæreparametre. Valg af den rigtige hastighed og tilførselshastighed for hver materialetype sikrer bedre resultater med hensyn til både hastighed og kvalitet.

- Værktøjsvalg: Typen af skæreværktøjet-hvad enten det er carbid, højhastighedsstål eller carbidindsatser-vil påvirke indstillingerne for skærehastighed og tilførselshastighed. Værktøjer skal matches til materialet og bearbejdningsoperationen for den bedste ydelse.

- Fjernelse og afkøling af chip: Korrekt chipfjernelse og kølemekanismer hjælper med at opretholde skæreværktøjsintegritet og forhindre overophedning under højhastighedsoperationer.

Lad os nu nedbryde disse koncepter i handlingsmæssige trin.

1. Forståelse af skærehastighed og foderhastighed i CNC -bearbejdning

I CNC -bearbejdning styrer to grundlæggende parametre skæreprocessen: skærehastighed og tilførselshastighedSkæringshastighed henviser til den hastighed, hvormed materialet skæres af værktøjet, mens fremføringshastigheden beskriver, hvor hurtigt værktøjet bevæger sig langs materialets overflade.

Tabel 1: Skærehastighed vs. tilførselshastighed for forskellige materialer

| Materiale | Skærehastighed (m/min) | Fremføringshastighed (mm/omdrejninger) | Anbefalet værktøjstype | Ideel bearbejdningsoperation |

|---|---|---|---|---|

| Aluminium | 200 – 400 | 0,2 – 0,4 | Carbide End Mill | CNC fræsning, CNC drejning |

| Stål | 50 – 150 | 0,1 – 0,3 | Højhastighedsstål | CNC fræsning, CNC drejning |

| Titanium | 20 – 60 | 0,05 – 0,1 | Carbide End Mill | CNC fræsning, CNC drejning |

| Rustfrit stål | 30 – 100 | 0,05 – 0,2 | Carbideindsats | CNC fræsning, CNC drejning |

| Plast | 150 – 250 | 0,2 – 0,5 | Carbide End Mill | CNC fræsning, CNC drejning |

For at sikre optimal skæring skal du altid matche din skærehastighed og tilførselshastighed til materialet og driftstypen. Brug af den relevante værktøjstype (carbid eller højhastighedsstål) spiller også en betydelig rolle i at opnå de ønskede resultater.

2. Optimer værktøjsvalg for maksimal effektivitet

Valg af det rigtige værktøjsmateriale og geometri er af største vigtighed for at opnå høje skærehastigheder og nøjagtig bearbejdning. For aluminiumsdele giver carbide -slutmøller en fremragende balance mellem holdbarhed og hastighed. Stål kræver på den anden side højhastighedsstålværktøjer eller carbidindsatser for optimale resultater.

3. Brug ordentlige værktøjsbelægninger til bedre ydelse

Værktøjsbelægninger, såsom tin (titaniumnitrid) eller Tialn (titanium aluminiumnitrid), kan øge værktøjets levetid markant og forbedre skærehastigheden. Disse belægninger reducerer friktion og varmegenerering, hvilket muliggør hurtigere og mere effektiv bearbejdning.

4. Forøg dybden af skåret gradvist

Når du optimerer skærehastigheden, kan det at øge skæredybden gradvist føre til forbedret chipfjernelse og reduceret slid på skæreværktøjet. For CNC fræsede dele og CNC drejede dele, en optimal nedskæringsdybde sikrer jævn drift og reducerer sandsynligheden for værktøjsbrud.

5. Brug optimerede foderpriser for hurtigere resultater

Optimering af fremføringshastigheder til CNC-maskinbearbejdning er essentiel for at øge produktionshastigheden uden at gå på kompromis med delkvaliteten. Højere fremføringshastigheder kan fremskynde processen, men kan forårsage dårlige finish eller overdreven slid på værktøjerne. Derfor er det vigtigt at finde en fremføringshastighed, der balancerer hastighed med præcision, afhængigt af det materiale, der skæres.

Tabel 2: Optimering af skærehastigheden for CNC -formalet og CNC drejede dele

| Procestype | Optimal skærehastighed (m/min) | Fremføringshastighed (mm/omdrejninger) | Værktøjsmateriale | Nøgleovervejelser |

|---|---|---|---|---|

| CNC Milling (aluminium) | 250 – 400 | 0,3 – 0,4 | Carbide End Mill | Fin tolerance, overfladefinish |

| CNC Milling (stål) | 80 – 150 | 0,1 – 0,2 | Carbid eller HSS | Varmeforvaltning, værktøjsliv |

| CNC Turning (aluminium) | 200 – 350 | 0,3 – 0,5 | Carbideindsats | Fjernelse af chip, værktøjsslitage |

| CNC Turning (Steel) | 60 – 120 | 0,1 – 0,2 | Carbid eller HSS | Værktøjsslitage, materialefjernelseshastighed |

I tabellen ovenfor viser vi de optimerede indstillinger for CNC -fræset og CNC vendte dele, hvilket demonstrerer, hvordan varierende skærehastighed og foderhastigheder kan påvirke resultatet. Ved at justere disse indstillinger i henhold til den anvendte materialetype og værktøj kan du opnå hurtigere behandlingstider med høj præcision.

6. Vær opmærksom på afkøling og smøring

Korrekt afkøling og smøring er afgørende for at forhindre overophedning under højhastighedsskæringsoperationer. Implementering af avancerede køleteknikker såsom højtryks kølevæskesystemer eller tåge smøring kan opretholde værktøjstemperaturen og øge skæreeffektiviteten.

7. Undgå overdreven skærekræfter

Overdreven skærekræfter kan skade værktøjer og resultere i dårlige overfladefinish. Ved at finjustere skærehastigheden, tilførselshastigheden og skåret dybde, kan du minimere skærekræfter og forlænge levetiden på dine CNC-maskiner og værktøjer.

8. Overvåg og oprethold maskinnøjagtighed

Selv de bedste skærehastigheder vil være ineffektive, hvis selve CNC -maskinen ikke fungerer ved højeste nøjagtighed. Regelmæssig vedligeholdelse, kalibrering og overvågning af realtid af maskinens ydeevne er afgørende for at sikre præcision.

9. Implementere adaptive bearbejdningsstrategier

Adaptiv bearbejdning involverer justering af parametre såsom tilførselshastighed og skærehastighed i realtid baseret på sensor-feedback fra maskinen. Denne tilgang kan dynamisk optimere skæreoperationer og sikre den bedste ydelse og kvalitet.

10. Balancehastighed med kvalitet til langsigtede resultater

Mens hurtigere skærehastigheder kan forbedre produktionstiden, bør de aldrig komme på bekostning af delkvaliteten. At slå den rette balance mellem hastighed og præcision er kritisk for at sikre, at CNC -fræsede dele og CNC vendte dele opfylder de krævede specifikationer og standarder.

FAQ: Hvordan optimerer man skærehastigheden i CNC -bearbejdning?

Q1: Hvad er den optimale skærehastighed for aluminium i CNC -bearbejdning?

A1: For aluminium, en optimal skærehastighed ligger mellem 200 – 400 m/min. Dette kan dog variere afhængigt af typen af værktøj og CNC-maskineringsoperationen, der anvendes.

Spørgsmål 2: Hvordan påvirker foderhastigheder skærehastigheden?

A2: Foderhastigheder kontrollerer, hvor hurtigt skæreværktøjet bevæger sig langs materialets overflade. En højere foderhastighed kan føre til hurtigere bearbejdningstider, men kan reducere kvaliteten af overfladefinishen. Det er vigtigt at finde en balanceret foderhastighed for hver materialetype.

Q3: Kan jeg opnå høje skærehastigheder uden at ofre delkvalitet?

A3: Ja, med de rigtige værktøjer, skæreparametre og bearbejdningsstrategier er det muligt at optimere skærehastighederne uden at gå på kompromis med kvaliteten af CNC-fresede og CNC-drejede dele. Altid overvej værktøjsslitage, varmehåndtering og det materiale, der bearbejdes.

Konklusion

Optimering af skærehastighed er vigtig for at forbedre effektiviteten, kvaliteten og omkostningseffektiviteten af CNC-bearbejdningsprojekter. Ved at følge 10 kraftige tip Skitseret i denne artikel kan du tage datadrevne beslutninger om at forbedre dine skæreoperationer til CNC-formalet og CNC vendte dele. Uanset om du arbejder med bilindustrien, maskinbygning, eller automatisering Industrier kan disse strategier hjælpe dig med at opnå bedre produktivitet og kvalitet.

Som en professionel CNC -bearbejdningstjenesteudbyder med base i Kina, CCRRUSH Har over 12 års erfaring med at levere CNC-fræsnings- og drejning af høj præcision. Vores ekspertise inden for CNC -bearbejdning og engagement i kvalitetssikring gør os til en betroet partner for virksomheder over hele kloden.

Hvis du leder efter en pålidelig CNC -bearbejdningstjeneste, kan du besøge CCRRUSH I dag for at lære, hvordan vi kan hjælpe med at optimere dit næste projekt.