Die Optimierung der CNC-Bearbeitung ist für die Maximierung des Durchsatzes und die Minimierung der Kosten von entscheidender Bedeutung. Lernen Sie 10 leistungsstarke Best Practices kennen, um die Geschwindigkeit und Effizienz in Ihrer Werkstatt zu steigern.

CNC Machining optimization is at the heart of productive manufacturing, transforming frustrating bottlenecks into exciting gains in throughput and quality. By fine-tuning spindle speeds and feed rates, leveraging dynamic toolpaths, and embracing proven automation techniques, shops can reduce cycle times by up to 45% while extending tool life by over 35%. Advanced CNC Machining Service providers—like CNCRUSH with 12 years of experience—integrate best practices from design through production to deliver both CNC Milled parts and CNC Turned parts with consistent precision and lower unit costs. Whether you focus on the automotive, machine building and automotion sectors, these 10 best practices will guide you toward exceptional speed and efficiency gains.

1. Optimieren Sie Spindeldrehzahl und Vorschubgeschwindigkeit für überragende CNC-Bearbeitungsgeschwindigkeit und -Effizienz

Die Wahl der richtigen Spindeldrehzahl und Vorschubgeschwindigkeit hat einen großen Einfluss auf die Lebensdauer der Werkzeuge, die Oberflächengüte und die Zykluszeit bei der CNC-Bearbeitung. Eine zu niedrige Vorschubgeschwindigkeit kann zu Reibung, Verschweißen von Spänen und vorzeitigem Werkzeugversagen führen, während eine zu hohe Geschwindigkeit Werkzeugbruch und schlechte Maßgenauigkeit zur Folge hat. Zur Berechnung der Ausgangsparameter verwenden Sie die folgende Formel: Bearbeitungszeit = Schnittlänge ÷ (Vorschub pro Umdrehung × Drehzahl), und passen Sie diese dann anhand der Material- und Werkzeugleistungsprotokolle an. Der CNC-Bearbeitungsservice von CNCRUSH verfolgt die Spindelbelastung in Echtzeit, um Vorschübe und Drehzahlen dynamisch zu optimieren und so sicherzustellen, dass jedes CNC-gefräste Teil exakte Toleranzen ohne unnötigen Verschleiß einhält.

2. Implementierung dynamischer Werkzeugweg-Strategien im CNC-Bearbeitungsservice für CNC-Frästeile

Dynamische Werkzeugwege sorgen für einen konstanten Eingriffswinkel zwischen dem Fräser und dem Werkstück, wodurch die Wärmeentwicklung reduziert und die Werkzeugdurchbiegung minimiert wird. Das adaptive Trochoidalfräsen trägt das Material in gleichmäßigen Spänen ab und ermöglicht höhere axiale Schnitttiefen ohne Überlastung von Werkzeug oder Maschine. Durch die Optimierung der Ein- und Ausfahrbewegungen eliminiert der CNC-Bearbeitungsservice von CNCRUSH abrupte Lastwechsel und steigert die Materialabtragsraten bei komplexen CNC-Frästeilen um bis zu 30%. Diese Strategien verbessern auch die Kühlmitteldurchdringung, was die Lebensdauer des Werkzeugs weiter verlängert und die Oberflächengüte verbessert.

3. Nutzen Sie hochwertige Werkzeuge und Halter für Ihren CNC-Bearbeitungsservice

Premium carbide inserts with advanced coatings resist abrasive wear and thermal deformation better than standard grades. Precision tool holders and balanced collet chucks minimize run-out, ensuring that each CNC Turned part and CNC Milled part maintains dimensional accuracy within microns. Regularly replacing worn tools based on data-driven thresholds prevents abrupt failures and unplanned downtime. CNCRUSH’s MES schedules proactive tool changes and logs wear metrics, extending overall tool life by more than 35% on average.

4. Reduzieren Sie die Rüstzeit für CNC-Drehteile durch den Einsatz von Schnellwechselvorrichtungen

Schnellwechselfutter und modulare Vorrichtungsblöcke ermöglichen es dem Bediener, die Aufspannung in weniger als zwei Minuten zu wechseln, was die Nebenzeiten um bis zu 60% reduziert. Standardisierte Vorrichtungsfamilien für ähnliche Teilegeometrien ermöglichen nahtlose Chargenübergänge ohne kundenspezifische Vorrichtungen. Die schlanken Zellen von CNCRUSH verbinden Schnellwechselvorrichtungen mit Voreinstellplätzen, so dass die Einstellungen offline überprüft werden und die Maschinen sofort mit dem Schneiden beginnen können. Dieser Ansatz ist besonders leistungsstark für Kleinserien von CNC-Drehteilen, bei denen das Einrichten oft die Gesamtzykluszeit dominiert.

5. Optimierung von Kühlmittel und Schmierung für Geschwindigkeit und Effizienz der CNC-Bearbeitung

Proper coolant selection and delivery prevent thermal expansion, built-up edge, and premature tool wear—common issues in high-speed CNC Machining. Water-soluble coolants excel in heat removal for ferrous alloys, while synthetic fluids can improve tool life on nonferrous materials. High-pressure through-tool coolant systems further clear chips and enable deeper cuts at faster feeds. CNCRUSH calibrates coolant pressure and concentration for each material-tool pairing, ensuring both CNC Milled parts and CNC Turned parts achieve peak performance.

Table 1: Typical Spindle Speed & Feed Rate Ranges for Common Materials

| Material | Schnittgeschwindigkeit (m/min) | Spindeldrehzahl (RPM) | Vorschub pro Umdrehung (mm/Umdr.) | Notizen |

|---|---|---|---|---|

| Aluminiumlegierung | 300-600 | 6,000-12,000 | 0.05-0.20 | Hohe Geschwindigkeiten, leichte Schnitte |

| Edelstahl | 60–120 | 1,200–2,400 | 0.05–0.12 | Erfordert einen starken Kühlmittelfluss |

| Kohlenstoffstahl | 100-200 | 2,000-4,000 | 0.08-0.15 | Ausgewogene Geschwindigkeit und Vorschub |

| Titanlegierung | 30–50 | 600-1,000 | 0.02-0.05 | Use low engagement strategies |

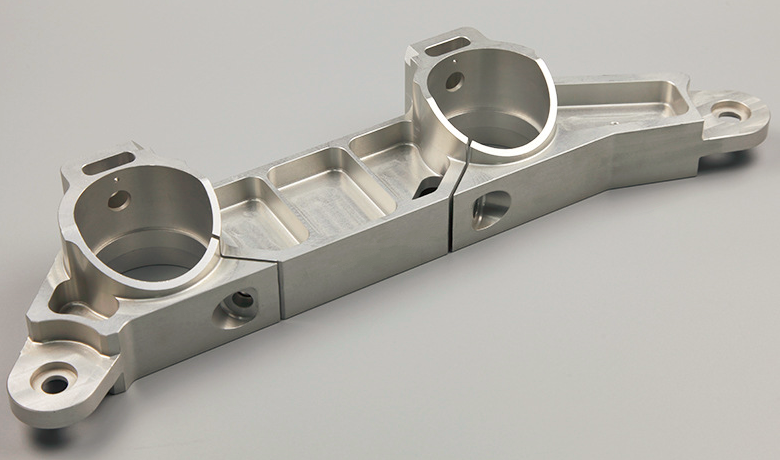

6. Simultane Mehrachsenoperationen für CNC-Frästeile einführen

Die simultane 5-Achs-Bearbeitung ermöglicht die Bearbeitung mehrerer Flächen eines Bauteils in einer Aufspannung, wodurch sekundäre Arbeitsgänge entfallen und die Gesamtzykluszeit um bis zu 40% reduziert wird. Außerdem wird die Oberflächengüte komplexer Konturen durch eine gleichmäßigere Werkzeugausrichtung verbessert. Die fortschrittlichen 5-Achs-Zentren von CNCRUSH kombinieren Rotationspaletten und B-Achs-Köpfe, um komplizierte Kfz-Halterungen und -Gehäuse in einem einzigen Durchgang zu bearbeiten. Diese Konsolidierung beschleunigt nicht nur die Produktion, sondern reduziert auch den kumulativen Toleranzstau.

7. Bewährte Konstruktionsrichtlinien für die geschwindigkeitsorientierte CNC-Bearbeitung übernehmen

Eine fertigungsgerechte Konstruktion ist die Grundlage für eine effiziente CNC-Bearbeitung. Gleichmäßige Wandstärken minimieren die Verweilzeit des Werkzeugs und die Ausdünnung, die das Schneiden verlangsamen; großzügige Eckenradien reduzieren die Verweilzeit in scharfen Ecken; und die Begrenzung tiefer, enger Taschen vermeidet übermäßige Rückzugs- und Eintauchzyklen. Die frühzeitige Zusammenarbeit zwischen den CNCRUSH-Ingenieuren und den Teilekonstrukteuren gewährleistet eine optimale Feature-Platzierung und reduziert die Zykluszeiten bei neuen Projekten um bis zu 20%. Dieses positive, proaktive Engagement verwandelt potenzielle Engpässe in optimierte Arbeitsabläufe.

8. Integration von Automatisierung und Echtzeitüberwachung in den CNC-Bearbeitungsservice für CNC-Drehteile

Roboter-Teilelader, Stangenlader und Palettenwechsler ermöglichen eine Lights-Out-Produktion und erhöhen die Auslastung auf über 85%. Gleichzeitig ermöglicht die Echtzeitüberwachung von Spindelbelastung, Vibration und Temperatur eine automatische Vorschubanpassung zur Aufrechterhaltung idealer Schnittbedingungen. Die IoT-fähige Werkstatt von CNCRUSH speist Live-Daten in ihr MES ein, wo KI-gesteuerte Analysen Anomalien erkennen, bevor sie sich auf die Qualität auswirken. Diese negative Rückkopplungsschleife verhindert Ausschuss und maximiert die Betriebszeit für hochvolumige CNC-Drehteilläufe.

9. Strenge vorbeugende Wartung und Kalibrierung im CNC-Bearbeitungsservice

Regelmäßige vorbeugende Wartung - wie z. B. Inspektion der Spindellager, Überprüfung des Achsenspiels und Laserkalibrierung - sorgt dafür, dass die Maschinen mit Nennleistung und Genauigkeit schneiden. Wird die Wartung ausgelassen, führt dies oft zu einem allmählichen Abdriften, erhöhtem Ausschuss und unerwarteten Ausfallzeiten. Der CNCRUSH-Wartungskalender wird strikt eingehalten, wobei die Leistung jeder Maschine protokolliert und mit Trends versehen wird, um die Wartungsintervalle vorherzusagen. Dieser disziplinierte Ansatz gewährleistet, dass jedes CNC-Frästeil und CNC-Drehteil jedes Mal innerhalb der Spezifikation ausgeliefert wird.

10. Analyse der Zykluszeitdaten und kontinuierliche Verbesserung der CNC-Bearbeitung

Durch die Messung der tatsächlichen im Vergleich zu den theoretischen Zykluszeiten für jeden Auftrag werden Hotspots identifiziert, an denen eine Optimierung die größten Gewinne erzielen kann. Durch die Aufzeichnung von Maschinenauslastung, Leerlaufzeiten und Rüstzeiten in einem zentralen MES fördert CNCRUSH Kaizen-Events, die sich auf die Beseitigung von Verschwendung und die Straffung von Prozessen konzentrieren. Kontinuierliche, datengestützte Verbesserungen - wie die Optimierung von Eingabebewegungen, die Verfeinerung von Werkzeugwegen oder die Anpassung von Spannvorrichtungen - verkürzen jede Charge um Minuten, was zu einer erheblichen jährlichen Durchsatzsteigerung führt.

Tabelle 2: Auswirkung von Best Practices auf Zykluszeit und Werkzeugstandzeit

| Praxis | Reduzierung der Zykluszeit | Verbesserung der Werkzeugstandzeit |

|---|---|---|

| Dynamisches Trochoidalfräsen | 30% | 20% |

| Schnellwechsel-Befestigung | 60% | - |

| Adaptive Vorschubsteuerung durch Echtzeitüberwachung | 25% | 35% |

| Simultaneous 5-Axis Machining | 40% | 15% |

Häufig gestellte Fragen

F1: Wie kann der CNC-Bearbeitungsservice von CNCRUSH meine Produktion beschleunigen?

A1: Mit 12 Jahren Erfahrung setzt CNCRUSH optimierte Spindeldrehzahlen, dynamische Werkzeugwege und Automatisierung ein, um CNC-Frästeile und CNC-Drehteile bis zu 45% schneller zu liefern, ohne Abstriche bei der Präzision zu machen.

F2: Welche Rolle spielen dynamische Werkzeugwege für die Effizienz der CNC-Bearbeitung?

A2: Dynamische Werkzeugwege sorgen für einen konstanten Werkzeugeingriff, reduzieren die Wärmeentwicklung und verbessern die Spanabfuhr, was zu kürzeren Zykluszeiten und längeren Werkzeugstandzeiten führt.

F3: Wie trägt die Echtzeitüberwachung zu einer gleichbleibenden Qualität der CNC-Drehteile bei?

A3: Sensoren erfassen Schnittkräfte und Temperaturen und lösen automatische Vorschubanpassungen aus, die enge Toleranzen einhalten und unerwartete Werkzeugbrüche verhindern.

F4: Kann CNCRUSH Kleinserien und Großserienaufträge gleichermaßen gut bearbeiten?

A4: Ja. Von Prototypen bis hin zu Großserien für die Automobilindustrie - die flexiblen Spannvorrichtungen, die schnelle Einrichtung und die integrierte Robotik von CNCRUSH sorgen für kurze Durchlaufzeiten und wettbewerbsfähige Kosten.

F5: Wie kann ich mit dem CNC-Bearbeitungsservice von CNCRUSH beginnen?

A5: Erreichen Sie uns über info@cncrush.com oder besuchen Sie cncrush.com, um Ihre Projektanforderungen zu besprechen, ein Angebot anzufordern und maßgeschneiderte Lösungen für die Automobil-, Maschinenbau- und Automotionsindustrie zu erkunden.

Steigern Sie die Leistung Ihres Geschäfts mit CNCRUSHs spezialisierter CNC-Bearbeitungsservice, der hochpräzise CNC-Frästeile und CNC-Drehteile pünktlich liefert, jedes Mal. Vertrauen Sie auf 12 Jahre Erfahrung in einer chinesischen Fabrik, um Ihre Geschwindigkeit und Effizienz zu steigern.