Die Produktivität der CNC-Bearbeitung hat für Hersteller höchste Priorität, die ihre Effizienz steigern, Kosten minimieren und enge Fristen einhalten möchten, ohne Kompromisse bei der Qualität einzugehen. Durch die Optimierung der Schnittgeschwindigkeiten können Hersteller die Leistung ihrer CNC-Maschinen erheblich verbessern, den Werkzeugverschleiß reduzieren und hochwertige Teile schneller produzieren. Als professioneller Anbieter von CNC-Bearbeitungsdienstleistungen mit über 12 Jahren Erfahrung, CNCRUSH ist auf die Herstellung hochpräziser Produkte spezialisiert CNC-Frästeile Und CNC-Drehteile für Branchen wie Automotive, Maschinenbau und Automatisierung. Dieser Leitfaden befasst sich eingehend mit Best Practices zur Verbesserung der Produktivität bei der CNC-Bearbeitung, insbesondere durch die richtige Auswahl der Schnittgeschwindigkeiten.

Die Produktivität der CNC-Bearbeitung und ihre Bedeutung verstehen

Unter CNC-Bearbeitungsproduktivität versteht man die Effizienz, mit der Maschinen Rohmaterialien in fertige Produkte umwandeln. Um eine hohe Produktivität zu erreichen, spielen mehrere Faktoren eine Rolle, darunter Werkzeugauswahl, Maschineneinrichtung, Schnittparameter und Echtzeitüberwachung des Bearbeitungsprozesses. Eine entscheidende Komponente bei der Optimierung der CNC-Bearbeitungsproduktivität ist die Auswahl der geeigneten Schnittgeschwindigkeit, die sich drastisch auf die Zykluszeiten, den Werkzeugverschleiß und die Gesamtqualität der Teile auswirken kann.

Für ein Unternehmen wie CNCRUSH, das ein breites Spektrum an CNC-Bearbeitungsproduktivität anbietet, darunter CNC-Frästeile und CNC-Drehteile, ist die Optimierung der Schnittgeschwindigkeiten von entscheidender Bedeutung, um den Anforderungen der Automobil- und Automatisierungsbranche gerecht zu werden, in der Präzision und schnelle Produktion von entscheidender Bedeutung sind.

Die Rolle der Schnittgeschwindigkeit bei der Produktivität der CNC-Bearbeitung

Unter Schnittgeschwindigkeit versteht man die Geschwindigkeit, mit der das Schneidwerkzeug in das Werkstück eingreift. Die richtige Schnittgeschwindigkeit sorgt für einen effizienten Materialabtrag und bewahrt gleichzeitig die Integrität von Werkzeug und Werkstück. Eine falsch gewählte Drehzahl kann zu übermäßigem Werkzeugverschleiß, Überhitzung und rauen Oberflächen führen. Umgekehrt maximiert eine optimierte Schnittgeschwindigkeit die Werkzeugstandzeit und sorgt für die höchstmögliche Produktivität.

Für CNCRUSH ist die Aufrechterhaltung hoher Qualitätsstandards bei gleichzeitiger Optimierung der Produktionszyklen der Schlüssel zur schnellen und kostengünstigen Lieferung von CNC-Frästeilen und CNC-Drehteilen. Die Schnittgeschwindigkeit ist ein grundlegender Parameter zur Erreichung dieser Ziele.

Faktoren, die die Schnittgeschwindigkeit und die Produktivität der CNC-Bearbeitung beeinflussen

Mehrere Faktoren beeinflussen die optimale Schnittgeschwindigkeit bei der CNC-Bearbeitung, die jeweils eine Rolle für die Gesamtproduktivität spielen:

- Material des Werkstücks: Unterschiedliche Materialien reagieren auf unterschiedliche Schnittgeschwindigkeiten. Härtere Materialien wie Stahl erfordern langsamere Geschwindigkeiten, während weichere Metalle wie Aluminium ein schnelleres Schneiden ermöglichen.

- Werkzeugmaterial: Die Zusammensetzung des Schneidwerkzeugs (z. B. Schnellarbeitsstahl, Hartmetall oder Keramik) bestimmt die Geschwindigkeiten, die es ohne übermäßigen Verschleiß bewältigen kann.

- Werkzeuggeometrie: Die Form und das Design des Schneidwerkzeugs beeinflussen dessen Leistung bei bestimmten Geschwindigkeiten. Werkzeuge mit schärferen Schneidkanten bewältigen höhere Geschwindigkeiten normalerweise besser.

- Kühlmittelanwendung: Die richtige Verwendung von Kühlmittel trägt zur Wärmeableitung bei und ermöglicht höhere Schnittgeschwindigkeiten, ohne dass das Risiko einer Werkzeugbeschädigung oder Teileverformung besteht.

Bei CNCRUSH analysieren wir diese Faktoren kontinuierlich, um sicherzustellen, dass bei jedem Auftrag die beste Kombination aus Schnittgeschwindigkeit und Werkzeugen zum Einsatz kommt, insbesondere bei komplexen Projekten in der Automobil- und Maschinenbaubranche.

So ermitteln Sie die optimale Schnittgeschwindigkeit für die Produktivität der CNC-Bearbeitung

Um die richtige Schnittgeschwindigkeit zu finden, müssen mehrere Variablen abgewogen werden, darunter Werkzeugmaterial, Werkstückmaterial, Schnitttiefe und gewünschte Oberflächengüte. Die folgenden Schritte beschreiben, wie Sie die optimale Schnittgeschwindigkeit ermitteln:

- Konsultieren Sie die Schnittgeschwindigkeitstabellen: Viele Werkzeughersteller bieten empfohlene Schnittgeschwindigkeitsbereiche für verschiedene Materialien an. Diese dienen als Ausgangspunkt.

- Testen und anpassen: Führen Sie erste Tests mit den empfohlenen Geschwindigkeiten durch und passen Sie sie entsprechend dem Werkzeugverschleiß, der Oberflächenbeschaffenheit und der Teilegenauigkeit an.

- Überwachen Sie den Werkzeugverschleiß: Wenn Werkzeuge vorzeitig verschleißen, kann die Schnittgeschwindigkeit zu hoch sein. Bleibt das Werkzeug hingegen kühl, ist die Produktivität jedoch gering, muss möglicherweise die Geschwindigkeit erhöht werden.

- Nutzen Sie Simulationssoftware: Viele CNC-Maschinen sind mit CAD/CAM-Software ausgestattet, die Werkzeugwege simulieren und optimale Schnittgeschwindigkeiten vorschlagen kann.

Durch die konsequente Überprüfung und Verfeinerung der Schnittgeschwindigkeiten stellt CNCRUSH sicher, dass jede CNC-Bearbeitungsproduktivität, ob für CNC-Frästeile oder CNC-Drehteile, effizient und mit minimalem Abfall abgeschlossen wird.

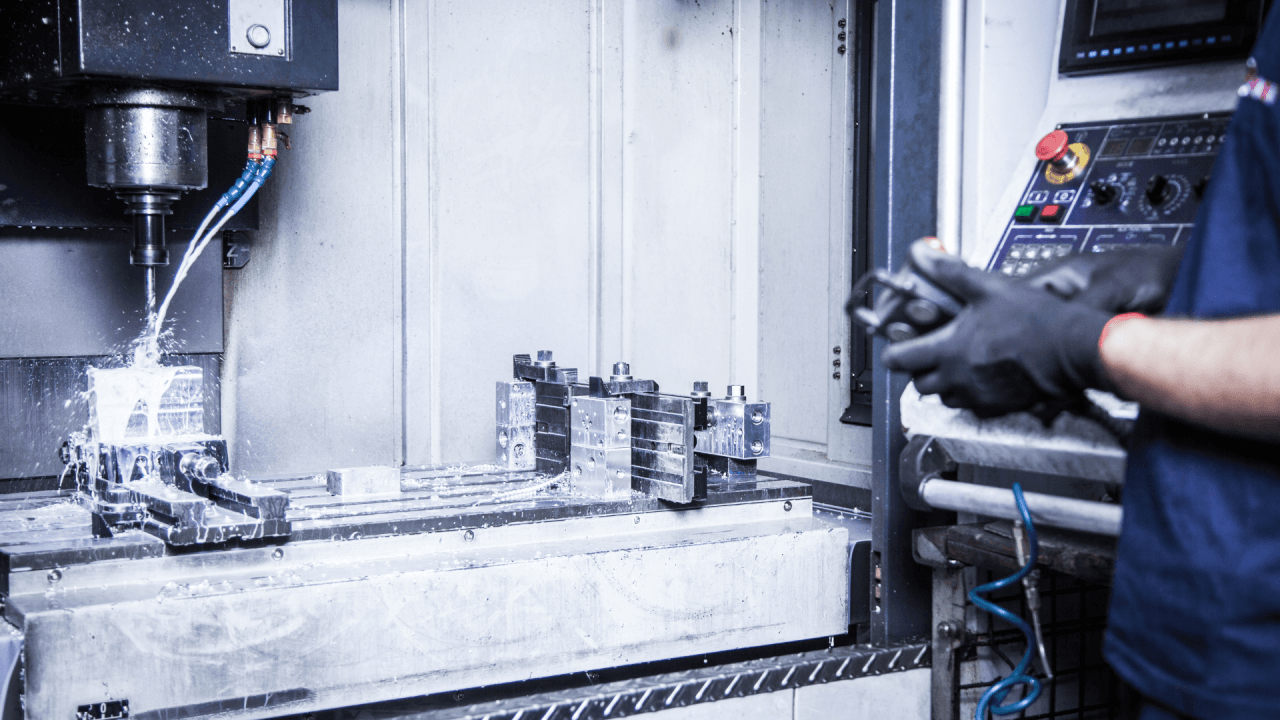

Einfluss der Schnittgeschwindigkeit auf CNC-gefräste Teile

Bei CNC-gefrästen Teilen ist die Schnittgeschwindigkeit besonders wichtig für die Aufrechterhaltung der Oberflächengüte und Präzision. Höhere Schnittgeschwindigkeiten ermöglichen einen schnelleren Materialabtrag und verkürzen die Zykluszeiten. Eine zu hohe Geschwindigkeit kann jedoch die Teilequalität beeinträchtigen und zu Oberflächenrauheit oder sogar Werkzeugbruch führen.

Im Kontext von Automobil- und Automatisierungsanwendungen, bei denen Präzision und Haltbarkeit von entscheidender Bedeutung sind, optimiert CNCRUSH die Schnittgeschwindigkeiten, um sicherzustellen, dass CNC-gefräste Teile genauen Spezifikationen entsprechen und gleichzeitig die Produktionszeiten minimiert werden.

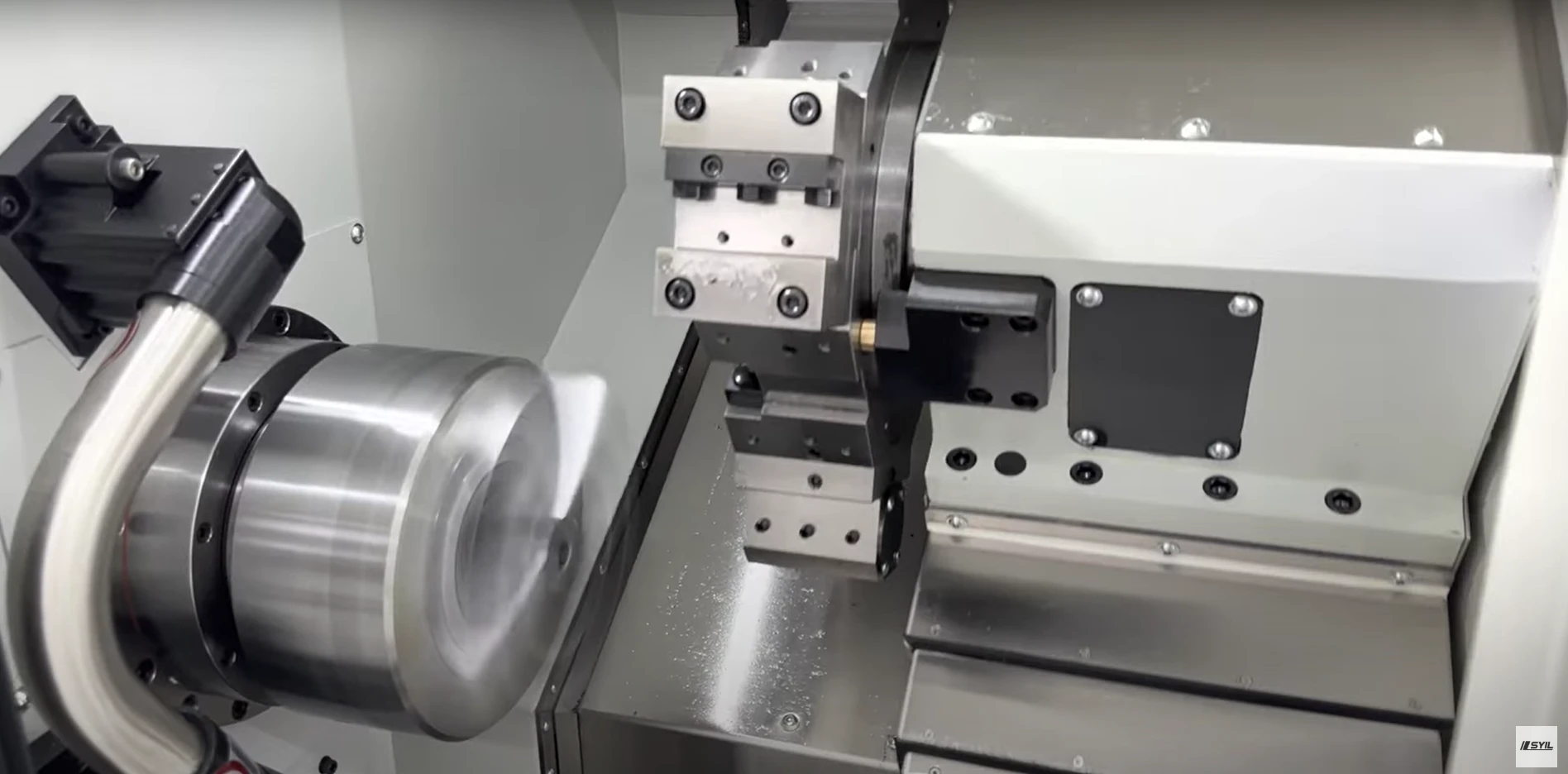

Einfluss der Schnittgeschwindigkeit auf CNC-Drehteile

Auch CNC-Drehteile, typischerweise zylindrische Bauteile, profitieren von den richtigen Schnittgeschwindigkeiten. Bei Drehvorgängen, bei denen kontinuierlich entlang eines rotierenden Werkstücks geschnitten wird, sorgt die richtige Geschwindigkeit für glatte Oberflächen und Maßgenauigkeit. Zu niedrige Geschwindigkeiten können zu Rattern und Vibrationen führen und sich negativ auf die Teilequalität auswirken.

Für CNCRUSH ist die Bereitstellung von CNC-Drehteilen mit engen Toleranzen und glatten Oberflächen von entscheidender Bedeutung, insbesondere für stark nachgefragte Branchen wie die Automobil- und Maschinenbauindustrie.

Wie CNC-Bearbeitungsdienste wie CNCRUSH die Schnittgeschwindigkeit optimieren

Bei CNCRUSH haben wir mehrere Strategien entwickelt, um die Schnittgeschwindigkeit bei verschiedenen Bearbeitungsvorgängen zu optimieren:

- Werkzeugzustandsüberwachung: Durch die regelmäßige Überprüfung des Werkzeugverschleißes und der Werkzeugleistung stellen wir sicher, dass die Schnittgeschwindigkeiten kontinuierlich angepasst werden, um die Produktivität aufrechtzuerhalten.

- Individuelle Schnittparameter: Für jede Material- und Werkzeugkombination passen wir die Schnittgeschwindigkeiten an die spezifischen Projektanforderungen an und stellen so die bestmöglichen Ergebnisse für unsere Kunden sicher.

- Anpassungen in Echtzeit: Mithilfe fortschrittlicher CNC-Maschinen mit Echtzeit-Feedback passen wir die Schnittgeschwindigkeiten während des Betriebs an, wenn Abweichungen festgestellt werden, um eine kontinuierliche Produktivität sicherzustellen.

Vorteile optimierter Schnittgeschwindigkeiten für die Produktivität der CNC-Bearbeitung

Die Optimierung der Schnittgeschwindigkeit bietet mehrere Vorteile, darunter:

- Reduzierte Zykluszeiten: Durch die Wahl der richtigen Geschwindigkeit erfolgt der Materialabtrag schneller, was die Produktionszeit verkürzt und einen höheren Durchsatz ermöglicht.

- Verbesserte Standzeit: Der Betrieb von Werkzeugen mit optimaler Geschwindigkeit minimiert den Verschleiß und reduziert Ausfallzeiten aufgrund von Werkzeugwechseln und Wartung.

- Bessere Oberflächenbeschaffenheit: Korrekte Geschwindigkeiten verhindern eine Überhitzung und stellen sicher, dass die Teile glatte Oberflächen behalten, ohne dass eine umfangreiche Nachbearbeitung erforderlich ist.

Bei CNCRUSH konzentrieren wir uns auf diese Vorteile, um hochwertige CNC-bearbeitete Teile für Branchen zu liefern, in denen Leistung und Effizienz nicht verhandelbar sind.

Herausforderungen bei der Optimierung der Schnittgeschwindigkeit für die CNC-Bearbeitung

Die Optimierung der Schnittgeschwindigkeit verbessert zwar die Produktivität, ist jedoch nicht ohne Herausforderungen:

- Materialvariabilität: Unterschiedliche Materialchargen können sich unter denselben Bedingungen unterschiedlich verhalten, was eine ständige Überwachung und Anpassung erfordert.

- Werkzeugverschleiß: Zu hohe Schnittgeschwindigkeiten können zu einem vorzeitigen Werkzeugausfall führen, während langsamere Geschwindigkeiten die Produktivität der CNC-Bearbeitung verringern können.

- Komplexe Geometrie: Bei Teilen mit komplizierten Formen, wie sie beispielsweise in der Automobil- und Automatisierungsindustrie üblich sind, kann es schwierig sein, die richtige Balance zwischen Geschwindigkeit und Präzision zu finden.

Bei CNCRUSH überwachen wir diese Herausforderungen kontinuierlich und nutzen fortschrittliche Tools und Echtzeitdaten, um sicherzustellen, dass jedes Teil den höchsten Qualitäts- und Effizienzstandards entspricht.

Tabelle 1: Ideale Schnittgeschwindigkeiten für gängige Materialien

| Material | Empfohlene Schnittgeschwindigkeit (m/min) | Werkzeugtyp |

|---|---|---|

| Aluminium | 300 – 600 | Hartmetall |

| Stahl | 100 – 200 | Hartmetall |

| Edelstahl | 80 – 150 | Hartmetall |

| Messing | 200 – 300 | HSS/Hartmetall |

Tabelle 2: Einfluss der Schnittgeschwindigkeit auf Werkzeugverschleiß und Teilequalität

| Schnittgeschwindigkeit | Werkzeuglebensdauer | Oberflächenbeschaffenheit | Materialabtragsrate |

|---|---|---|---|

| Zu langsam | Hoch | Rauh | Niedrig |

| Optimal | Erweitert | Glatt | Hoch |

| Zu schnell | Verkürzt | Rau/verbrannt | Hoch (anfänglich) |

FAQ-Bereich

F: Wie wirkt sich die Schnittgeschwindigkeit auf die Produktivität der CNC-Bearbeitung aus?

A: Eine optimierte Schnittgeschwindigkeit verkürzt die Zykluszeiten, verbessert die Werkzeuglebensdauer und gewährleistet eine höhere Teilequalität, was letztendlich die Gesamtproduktivität steigert.

F: Was passiert, wenn ich meine CNC-Maschine mit einer zu hohen Geschwindigkeit betreibe?

A: Der Betrieb mit zu hohen Geschwindigkeiten kann zu Werkzeugverschleiß, schlechter Oberflächengüte und sogar Werkzeugbruch führen, was sich negativ auf die Teilequalität auswirkt und die Ausfallzeiten erhöht.

F: Wie kann ich die Schnittgeschwindigkeit für verschiedene Materialien optimieren?

A: Verwenden Sie die vom Hersteller empfohlenen Geschwindigkeitstabellen als Ausgangspunkt und passen Sie sie dann basierend auf Werkzeugverschleiß, Materialhärte und Anforderungen an die Oberflächengüte an.

Zusammenfassend lässt sich sagen, dass die Verbesserung der Produktivität bei der CNC-Bearbeitung durch die richtigen Schnittgeschwindigkeiten für Hersteller wie CNCRUSH von entscheidender Bedeutung ist. Durch den Fokus auf Geschwindigkeitsoptimierung stellen wir sicher, dass CNC-Frästeile und CNC-Drehteile den Industriestandards entsprechen und gleichzeitig die Produktionszeit und den Werkzeugverschleiß minimieren. Als vertrauenswürdiger CNC-Bearbeitungsdienstleister verschiebt CNCRUSH weiterhin die Grenzen von Effizienz und Präzision und liefert hochwertige Teile an Kunden in der Automobil-, Maschinenbau- und Automatisierungsbranche.