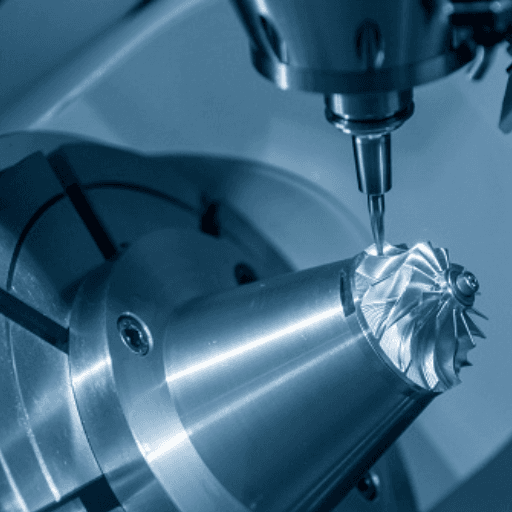

Die CNC -Bearbeitung ist ein entscheidender Aspekt der modernen Fertigung, insbesondere in Branchen wie Automobil, Maschinenbau und Automatisierung. Einer der Schlüsselfaktoren, die die Effizienz und Qualität von CNC -Bearbeitungsprojekten beeinflussen, ist die Geschwindigkeit. Durch die Optimierung der Schnittgeschwindigkeit können die Hersteller schnellere Produktionszeiten erreichen und gleichzeitig die Teilqualität aufrechterhalten oder sogar verbessert. Aber wie schließen Sie die perfekte Balance zwischen Geschwindigkeit und Präzision in Ihren CNC -Bearbeitungsprojekten?

In diesem Artikel werden wir untersuchen 10 kraftvolle Tipps Um die Schnittgeschwindigkeit für gemahlene Teile und CNC -Teile von CNC zu optimieren, konzentrieren Sie sich auf praktische Strategien, die auf verschiedene Materialien und Bearbeitungsvorgänge angewendet werden können. Als a CNC-Bearbeitungsservice CNCRUSH-Anbieter mit über 12 Jahren Erfahrung und spezialisiert auf die Bereitstellung von CNC-Mahl- und Wendelösungen für hochpräzise. Dieser Artikel hilft Ihnen bei der Optimierung Ihrer CNC-Bearbeitungsprozesse, um eine höhere Produktivität, eine bessere Qualität und kostengünstigere Lösungen zu gewährleisten.

Zusammenfassung der Schlüsselkonzepte aus führenden CNC -Bearbeitungsressourcen

Bevor wir uns in die detaillierte Diskussion stürzen, lassen Sie uns einige der wichtigsten Erkenntnisse aus verschiedenen Expertquellen zur Optimierung der CNC-Bearbeitung zusammenfassen:

- Futterrate gegenüber Schnittgeschwindigkeit: Die Ausgleichsrate und die Schnittgeschwindigkeit sind entscheidend für die Maximierung der Effizienz Ihres CNC -Bearbeitungsvorgangs. Eine zu hohe Schneidgeschwindigkeit kann zu Werkzeugverschleiß und teilweise Ungenauigkeiten führen, während eine zu niedrige Schnittgeschwindigkeit zu längeren Bearbeitungszeiten führen kann.

- Materielle Überlegungen: Das zu bearbeitende Material (Aluminium, Stahl, Titan usw.) wirkt sich auf die optimalen Schnittparameter aus. Die Auswahl der richtigen Geschwindigkeit und der Futterrate für jeden Materialtyp gewährleistet bessere Ergebnisse in Bezug auf Geschwindigkeit und Qualität.

- Werkzeugauswahl: Die Art des Schneidwerkzeugs-ob Carbid-, Hochgeschwindigkeits-Stahl- oder Carbid-Einsätze-wird die Schneidgeschwindigkeit und die Einstellungen der Futtermittelgeschwindigkeit beeinflussen. Tools müssen an das Material und den Bearbeitungsbetrieb abgestimmt werden, um die beste Leistung zu erzielen.

- Chipentfernung und Kühlung: Die ordnungsgemäße Entfernung von Chips und Kühlmechanismen tragen dazu bei, die Integrität des Schneidwerkzeugs aufrechtzuerhalten und eine Überhitzung während der Hochgeschwindigkeitsoperationen zu verhindern.

Lassen Sie uns nun diese Konzepte in umsetzbare Schritte aufschlüsseln.

1. Verständnis der Schnittgeschwindigkeit und der Futterrate in der CNC -Bearbeitung

In der CNC -Bearbeitung bestimmen zwei grundlegende Parameter den Schnittprozess: Schnittgeschwindigkeit Und VorschubgeschwindigkeitDie Schnittgeschwindigkeit bezieht sich auf die Geschwindigkeit, mit der das Material vom Werkzeug geschnitten wird, während die Vorschubgeschwindigkeit beschreibt, wie schnell sich das Werkzeug entlang der Oberfläche des Materials bewegt.

Tabelle 1: Schnittgeschwindigkeit im Vergleich zur Futterrate für verschiedene Materialien

| Material | Schnittgeschwindigkeit (m/min) | Vorschubgeschwindigkeit (mm/Umdrehung) | Empfohlener Werkzeugtyp | Idealer Bearbeitungsbetrieb |

|---|---|---|---|---|

| Aluminium | 200 – 400 | 0,2 – 0,4 | Carbide End Mill | CNC-Fräsen, CNC-Drehen |

| Stahl | 50 – 150 | 0,1 – 0,3 | Schnellarbeitsstahl | CNC-Fräsen, CNC-Drehen |

| Titan | 20 – 60 | 0,05 – 0,1 | Carbide End Mill | CNC-Fräsen, CNC-Drehen |

| Edelstahl | 30 – 100 | 0,05 – 0,2 | Carbid -Einsatz | CNC-Fräsen, CNC-Drehen |

| Plastik | 150 – 250 | 0,2 – 0,5 | Carbide End Mill | CNC-Fräsen, CNC-Drehen |

Um ein optimales Schneiden zu gewährleisten, entsprechen Sie immer Ihre Schneidgeschwindigkeit und die Futterrate mit dem Material- und Betriebstyp. Die Verwendung des entsprechenden Werkzeugtyps (Carbid oder Hochgeschwindigkeitsstahl) spielt auch eine wichtige Rolle bei der Erreichung der gewünschten Ergebnisse.

2. Optimieren Sie die Werkzeugauswahl für maximale Effizienz

Die Auswahl des richtigen Werkzeugmaterials und der Geometrie ist von größter Bedeutung, um hohe Schneidgeschwindigkeiten und genaue Bearbeitung zu erreichen. Für Aluminiumteile bietet Carbid -Endmühlen ein hervorragendes Gleichgewicht zwischen Haltbarkeit und Geschwindigkeit. Stahl dagegen benötigt Hochgeschwindigkeitsstahlwerkzeuge oder Carbid-Einsätze für optimale Ergebnisse.

3. Verwenden Sie die richtigen Werkzeugbeschichtungen für eine bessere Leistung

Werkzeugbeschichtungen wie Zinn (Titannitrid) oder Tialn (Titanaluminiumnitrid) können die Lebensdauer der Werkzeuge erheblich erhöhen und die Schnittgeschwindigkeit verbessern. Diese Beschichtungen reduzieren die Reibung und Wärmeerzeugung und ermöglichen eine schnellere und effizientere Bearbeitung.

4. Erhöhen Sie die Tiefe des Schnitts allmählich

Wenn Sie die Schnittgeschwindigkeit optimieren, kann das Erhöhen der Schnitttiefe allmählich zu einer verbesserten Chipentfernung und einer verringerten Verschleiß des Schneidwerkzeugs führen. Für CNC-gefräste Teile Und CNC-DrehteileEine optimale Schnitttiefe sorgt für reibungslose Operationen und verringert die Wahrscheinlichkeit eines Werkzeugbruchs.

5. Verwenden Sie optimierte Futterraten für schnellere Ergebnisse

Die Optimierung der Vorschubraten für die CNC-Bearbeitung ist unerlässlich, um die Produktionsgeschwindigkeit zu erhöhen, ohne die Teilequalität zu beeinträchtigen. Höhere Vorschubraten können den Prozess beschleunigen, können jedoch zu schlechten Oberflächen oder übermäßigem Verschleiß an den Werkzeugen führen. Daher ist es wichtig, eine Vorschubrate zu finden, die Geschwindigkeit und Präzision in Abhängigkeit vom zu schneidenden Material ausbalanciert.

Tabelle 2: Optimierung der Schnittgeschwindigkeit für gemahlene CNC und CNC -gedrehte Teile

| Prozesstyp | Optimale Schneidgeschwindigkeit (m/min) | Vorschubgeschwindigkeit (mm/Umdrehung) | Werkzeugmaterial | Wichtige Überlegungen |

|---|---|---|---|---|

| CNC -Fräsen (Aluminium) | 250 – 400 | 0,3 – 0,4 | Carbide End Mill | Fein Toleranz, Oberflächenbeschaffung |

| CNC -Mahlen (Stahl) | 80 – 150 | 0,1 – 0,2 | Hartmetall oder HSS | Wärmemanagement, Werkzeuglebensdauer |

| CNC Drehung (Aluminium) | 200 – 350 | 0,3 – 0,5 | Carbid -Einsatz | Chipentfernung, Werkzeugverschleiß |

| CNC Drehung (Stahl) | 60 – 120 | 0,1 – 0,2 | Hartmetall oder HSS | Werkzeugkleidung, Materialentfernungsrate |

In der obigen Tabelle zeigen wir die optimierten Einstellungen für gemahlene CNC- und CNC -gedrehte Teile und zeigen, wie unterschiedliche Schnittgeschwindigkeiten und Futterraten das Ergebnis beeinflussen können. Durch Anpassen dieser Einstellungen an den verwendeten Materialtyp und das verwendete Werkzeug können Sie mit hoher Genauigkeit schnellere Verarbeitungszeiten erreichen.

6. Achten Sie auf Kühlung und Schmierung

Die richtige Kühlung und Schmierung sind wichtig, um eine Überhitzung während der Hochgeschwindigkeits-Schneidvorgänge zu verhindern. Durch die Implementierung fortschrittlicher Kühltechniken wie Kühlmittelsysteme mit Hochdruckkühlmitteln oder Nebelschmierung kann die Werkzeugtemperatur aufrechterhalten und die Schnitteffizienz erhöht werden.

7. Vermeiden Sie übermäßige Schnittkräfte

Übermäßige Schneidkräfte können Werkzeuge beschädigen und zu schlechten Oberflächenläufen führen. Durch die Feinabstimmung der Schnittgeschwindigkeit, der Futterrate und der Tiefe des Schnitts können Sie Schneidkräfte minimieren und die Lebensdauer Ihrer CNC-Maschinen und -werkzeuge verlängern.

8. Überwachen und Pflege der Maschinengenauigkeit

Selbst die besten Schneidgeschwindigkeiten sind unwirksam, wenn die CNC -Maschine selbst nicht mit Spitzengenauigkeit arbeitet. Regelmäßige Wartung, Kalibrierung und Echtzeitüberwachung der Maschinenleistung sind entscheidend für die Gewährleistung der Präzision.

9. Adaptive Bearbeitungsstrategien implementieren

Die adaptive Bearbeitung umfasst die Einstellung von Parametern wie die Vorschubrate und die Schnittgeschwindigkeit in Echtzeit basierend auf dem Sensor-Rückkopplungsmittel von der Maschine. Dieser Ansatz kann die Schnittvorgänge dynamisch optimieren und die beste Leistung und Qualität sicherstellen.

10. Gleichgewichtsgeschwindigkeit mit Qualität für langfristige Ergebnisse

Während schnellere Schnittgeschwindigkeiten die Produktionszeit verbessern können, sollten sie niemals auf Kosten der Teilqualität führen. Das richtige Gleichgewicht zwischen Geschwindigkeit und Präzision ist entscheidend, um sicherzustellen, dass CNC -Mundteile und CNC -gedrehte Teile den erforderlichen Spezifikationen und Standards entsprechen.

FAQ: Wie optimieren Sie die Schnittgeschwindigkeit in der CNC -Bearbeitung?

F1: Was ist die optimale Schneidgeschwindigkeit für Aluminium in der CNC -Bearbeitung?

Für Aluminium liegt eine optimale Schnittgeschwindigkeit zwischen 200 – 400 m/min. Dies kann jedoch je nach Werkzeugtyp und verwendeter CNC-Bearbeitungsoperation variieren.

F2: Wie beeinflussen die Futterraten die Schnittgeschwindigkeit?

A2: Die Vorschubraten steuern, wie schnell sich das Schneidwerkzeug entlang der Oberfläche des Materials bewegt. Eine höhere Vorschubrate kann zu schnelleren Bearbeitungszeiten führen, kann jedoch die Qualität der Oberflächenbearbeitung verringern. Es ist entscheidend, eine ausgewogene Vorschubrate für jeden Materialtyp zu finden.

F3: Kann ich hohe Schneidgeschwindigkeiten erreichen, ohne die Teilqualität zu beeinträchtigen?

A3: Ja, mit den richtigen Werkzeugen, Schneidparametern und Bearbeitungsstrategien ist es möglich, die Schneidgeschwindigkeiten zu optimieren, ohne die Qualität von CNC-gefrästen und CNC-gedrehten Teilen zu beeinträchtigen. Immer den Werkzeugverschleiß, die Wärmeverwaltung und das bearbeitete Material berücksichtigen.

Abschluss

Die Optimierung der Schnittgeschwindigkeit ist wichtig, um die Effizienz, Qualität und Kosteneffizienz von CNC-Bearbeitungsprojekten zu verbessern. Durch folgen der 10 kraftvolle Tipps In diesem Artikel beschrieben, können Sie datengesteuerte Entscheidungen treffen, um Ihre Schneidvorgänge für CNC-Fräsen und CNC-gedrehte Teile zu verbessern. Ob Sie mit arbeiten Automobil, Maschinenbau, oder Automatisierung Industrie, diese Strategien können Ihnen helfen, eine bessere Produktivität und Qualität zu erzielen.

Als professioneller CNC -Bearbeitungsdienstleister mit Sitz in China, CNCRUSH Hat über 12 Jahre Erfahrung in der Bereitstellung von CNC-Mahl- und Wendelösungen mit hohem Präzision. Unser Fachwissen in der CNC -Bearbeitung und zum Engagement für Qualitätssicherung macht uns zu einem vertrauenswürdigen Partner für Unternehmen auf der ganzen Welt.

Wenn Sie nach einem zuverlässigen CNC -Bearbeitungsservice suchen, besuchen Sie CNCRUSH Heute, um zu erfahren, wie wir Ihr nächstes Projekt optimieren können.