CNC-työstön optimointi on ratkaisevan tärkeää läpimenon maksimoimiseksi ja kustannusten minimoimiseksi; opi 10 tehokasta parasta käytäntöä, joilla voit lisätä nopeutta ja tehokkuutta työpajassasi.

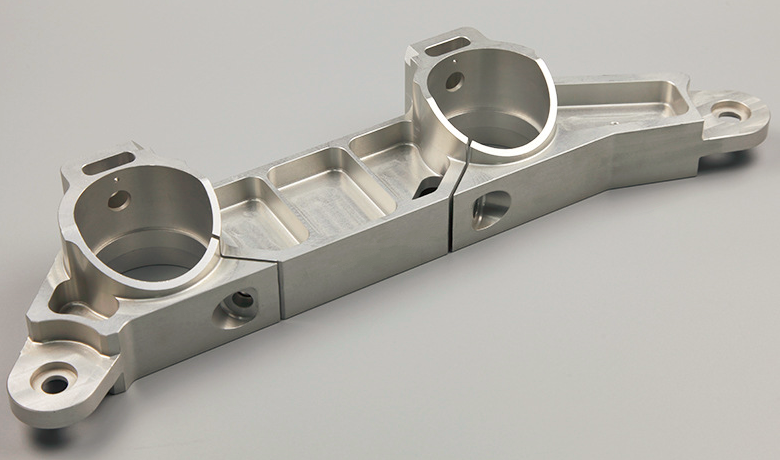

CNC Machining optimization is at the heart of productive manufacturing, transforming frustrating bottlenecks into exciting gains in throughput and quality. By fine-tuning spindle speeds and feed rates, leveraging dynamic toolpaths, and embracing proven automation techniques, shops can reduce cycle times by up to 45% while extending tool life by over 35%. Advanced CNC Machining Service providers—like CNCRUSH with 12 years of experience—integrate best practices from design through production to deliver both CNC Milled parts and CNC Turned parts with consistent precision and lower unit costs. Whether you focus on the automotive, machine building and automotion sectors, these 10 best practices will guide you toward exceptional speed and efficiency gains.

1. Optimize Spindle Speed & Feed Rate for Superior CNC Machining Speed and Efficiency

Selecting the correct spindle speed and feed rate dramatically impacts tool life, surface finish, and cycle time in CNC Machining. Too low a feed rate can cause rubbing, chip welding, and premature tool failure, while too high a rate risks tool breakage and poor dimensional accuracy. To calculate initial parameters, use the formula: Machining Time = Length of Cut ÷ (Feed per Rev × RPM), then adjust based on material and tool performance logs. CNCRUSH’s CNC Machining Service tracks real-time spindle load to dynamically tweak feeds and speeds, ensuring each CNC Milled part meets exacting tolerances without unnecessary wear.

2. Implement Dynamic Toolpath Strategies in CNC Machining Service for CNC Milled parts

Dynaamiset työkaluradat pitävät yllä jatkuvaa kiinnityskulmaa jyrsimen ja työkappaleen välillä, mikä vähentää lämmöntuottoa ja minimoi työkalun taipumisen. Mukautuva trokoidijyrsintä poistaa materiaalia tasaisina lastuina, mikä mahdollistaa suuremmat aksiaaliset leikkuusyvyydet ilman työkalun tai koneen ylikuormittumista. Optimoimalla sisään- ja ulostuloliikkeet CNCRUSH:n CNC-työstöpalvelu eliminoi äkilliset kuormituksen muutokset ja lisää materiaalin poistonopeutta jopa 30% monimutkaisissa CNC-jyrsityissä kappaleissa. Nämä strategiat parantavat myös jäähdytysnesteen tunkeutumista, mikä pidentää työkalun käyttöikää ja parantaa pinnan viimeistelyä.

3. Hyödynnä korkealaatuisia työkaluja ja pidikkeitä CNC-työstöpalvelussasi.

Premium carbide inserts with advanced coatings resist abrasive wear and thermal deformation better than standard grades. Precision tool holders and balanced collet chucks minimize run-out, ensuring that each CNC Turned part and CNC Milled part maintains dimensional accuracy within microns. Regularly replacing worn tools based on data-driven thresholds prevents abrupt failures and unplanned downtime. CNCRUSH’s MES schedules proactive tool changes and logs wear metrics, extending overall tool life by more than 35% on average.

4. Vähennä CNC-sorvattujen osien asetusaikaa ottamalla käyttöön pikavaihtokorjauslaitteet.

Quick-change chucks and modular fixture blocks allow operators to swap workholding in under two minutes, cutting non-cutting time by up to 60%. Standardized fixture families for similar part geometries enable seamless batch transitions without custom jigs. CNCRUSH’s lean cells pair quick-change fixturing with presetting stations, so setups are verified offline and machines can begin cutting immediately. This approach is especially powerful for small-batch runs of CNC Turned parts where setup often dominates total cycle time.

5. Jäähdytysnesteen ja voitelun optimointi CNC-työstön nopeutta ja tehokkuutta varten

Oikeanlainen jäähdytysnesteen valinta ja jakelu estävät lämpölaajenemisen, reunojen muodostumisen ja työkalujen ennenaikaisen kulumisen - yleisiä ongelmia suurnopeus CNC-työstössä. Vesiliukoiset jäähdytysnesteet ovat erinomaisia lämmönpoistossa rautaseoksissa, kun taas synteettiset nesteet voivat parantaa työkalujen käyttöikää ei-rautametallien osalta. Korkeapaineiset työkalun läpi kulkevat jäähdytysnestejärjestelmät puhdistavat lastuja ja mahdollistavat syvemmät leikkaukset nopeammilla syötöillä. CNCRUSH kalibroi jäähdytysnesteen paineen ja konsentraation kullekin materiaali-työkaluparille ja varmistaa, että sekä CNC-jyrsittyjen että CNC-sorvattujen osien suorituskyky on huippuluokkaa.

Table 1: Typical Spindle Speed & Feed Rate Ranges for Common Materials

| Materiaali | Leikkausnopeus (m/min) | Spindle Speed (RPM) | Feed per Rev (mm/rev) | Huomautuksia |

|---|---|---|---|---|

| Alumiiniseos | 300-600 | 6,000-12,000 | 0.05–0.20 | Suuret nopeudet, kevyet leikkaukset |

| Ruostumaton teräs | 60–120 | 1,200-2,400 | 0.05–0.12 | Vaatii suuren jäähdytysnesteen virtauksen |

| Carbon Steel | 100–200 | 2,000–4,000 | 0.08–0.15 | Tasapainotettu nopeus ja syöttö |

| Titaaniseos | 30–50 | 600-1,000 | 0.02-0.05 | Use low engagement strategies |

6. Hyväksy samanaikaiset moniakseliset operaatiot CNC-jyrsittyjen osien osalta.

Samanaikainen 5-akselinen työstö mahdollistaa komponentin useiden pintojen työstön yhdellä kokoonpanolla, jolloin vältytään toissijaisilta työstöiltä ja kokonaiskiertoaika lyhenee jopa 40%. Se parantaa myös monimutkaisten ääriviivojen pintakäsittelyä, koska työkalun suuntaus pysyy johdonmukaisempana. CNCRUSH:n kehittyneissä 5-akselisissa keskuksissa yhdistyvät pyörivät kuormalavat ja B-akselipäät, joiden avulla voidaan työstää monimutkaisia autojen kiinnikkeitä ja koteloita yhdellä kertaa. Tämä yhdistäminen ei ainoastaan nopeuta tuotantoa, vaan myös vähentää kumulatiivista toleranssien kasautumista.

7. Adopt Proven Design Guidelines for Speed-Focused CNC Machining

Valmistettavuuden suunnittelu on tehokkaan CNC-työstön perusta. Yhtenäiset seinämänpaksuudet minimoivat työkalun viipymän ja ohenemisen, jotka hidastavat leikkaamista; suuret kulmasäteet vähentävät terävien kulmien viipymisaikaa; ja syvien, kapeiden taskujen rajoittaminen estää liialliset sisäänveto- ja upotussyklit. Varhainen yhteistyö CNCRUSH-insinöörien ja kappaleen suunnittelijoiden välillä takaa optimaalisen ominaisuuksien sijoittelun, mikä lyhentää sykliaikoja jopa 20% uusissa projekteissa. Tämä positiivinen, ennakoiva sitoutuminen muuttaa mahdolliset pullonkaulat virtaviivaisiksi työnkuluiksi.

8. Integrate Automation & Real-Time Monitoring in CNC Machining Service for CNC Turned parts

Robot part loaders, bar feeders, and pallet changers enable lights-out production, driving utilization rates above 85%. Simultaneously, real-time monitoring of spindle load, vibration, and temperature allows automatic feed-rate adjustment to maintain ideal cutting conditions. CNCRUSH’s IoT-enabled shop floor feeds live data into its MES, where AI-driven analytics flag anomalies before they impact quality. This negative feedback loop prevents scrap and maximizes uptime for high-volume CNC Turned parts runs.

9. Sovelletaan tiukkaa ennaltaehkäisevää kunnossapitoa ja kalibrointia CNC-koneistuspalvelussa.

Regular preventive maintenance—such as spindle bearing inspections, axis backlash checks, and laser calibration—keeps machines cutting at rated capacity and accuracy. Skipping PM often leads to gradual drift, increased rejects, and unexpected downtime. CNCRUSH’s maintenance calendar is strictly enforced, with each machine’s performance logged and trended to predict service intervals. This disciplined approach ensures every CNC Milled part and CNC Turned part leaves within specification, every time.

10. Analysoi syklin aikatietoja ja paranna jatkuvasti CNC-työstöä.

Mittaamalla kunkin työn todelliset ja teoreettiset läpimenoajat keskenään voidaan havaita ne kuumat kohdat, joissa optimoinnilla voidaan saavuttaa suurimmat hyödyt. CNCRUSH kirjaa koneiden käyttöasteen, tyhjäkäyntiajan ja asetusten keston keskitettyyn MES-järjestelmään, minkä ansiosta voidaan käynnistää kaizen-tapahtumia, joissa keskitytään hukan poistamiseen ja prosessien tiukentamiseen. Jatkuvat tietoon perustuvat parannukset - kuten syöttöliikkeiden hienosäätö, työkalupolkujen tarkentaminen tai kiinnitysten säätäminen - vähentävät minuutteja jokaisesta erästä, mikä johtaa merkittäviin vuotuisiin läpimenon lisäyksiin.

Taulukko 2: Parhaiden käytäntöjen vaikutus sykliaikaan ja työkalun käyttöikään

| Practice | Syklien keston lyhentäminen | Tool Life Improvement |

|---|---|---|

| Dynamic Trochoidal Milling | 30% | 20% |

| Pikavaihdettavat kiinnikkeet | 60% | - |

| Rehun mukautuva ohjaus reaaliaikaisen seurannan avulla | 25% | 35% |

| Simultaneous 5-Axis Machining | 40% | 15% |

Usein kysytyt kysymykset

Kysymys 1: Miten CNCRUSHin CNC-työstöpalvelu voi nopeuttaa tuotantoani?

A1: 12 vuoden asiantuntemuksella CNCRUSH käyttää optimoituja karan nopeuksia, dynaamisia työkaluratoja ja automaatiota CNC-jyrsittyjen osien ja CNC-sorvattujen osien toimittamiseen jopa 45% nopeammin tarkkuudesta tinkimättä.

Q2: What role do dynamic toolpaths play in CNC Machining efficiency?

A2: Dynamic toolpaths maintain constant tool engagement, reduce heat, and improve chip evacuation, which leads to shorter cycle times and extended tool life.

Q3: How does real-time monitoring contribute to consistent CNC Turned parts quality?

A3: Sensors track cutting forces and temperatures, triggering automatic feed adjustments that uphold tight tolerances and prevent unexpected tool breakage.

Kysymys 4: Pystyykö CNCRUSH käsittelemään pienten erien ja suurten määrien tilauksia yhtä hyvin?

A4: Yes. From prototype runs to large automotive batches, CNCRUSH’s flexible fixturing, rapid setup, and integrated robotics ensure quick turnarounds and competitive costs.

Q5: Miten pääsen alkuun CNCRUSHin CNC-työstöpalvelun kanssa?

A5: Ota yhteyttä sisään**@*****sh.com tai käy osoitteessa cncrush.com keskustellaksesi projektisi tarpeista, pyytääksesi tarjouksen ja tutustu räätälöityihin ratkaisuihin autoteollisuudelle, koneenrakennukselle ja automotion-teollisuudelle.

Paranna liikkeesi suorituskykyä CNCRUSHin erikoistunut CNC-työstöpalvelu, joka toimittaa tarkkoja CNC-jyrsittyjä ja CNC-sorvattuja osia ajallaan, joka kerta. Luota 12 vuoden kiinalaisen tehtaan asiantuntemukseen nopeuden ja tehokkuuden lisäämiseksi.