A fémalkatrész-gyártás világában a megfelelő CNC gép kiválasztása az egyik legkritikusabb döntés, amely befolyásolja a termelés hatékonyságát, az alkatrész pontosságát és az általános üzleti sikert. Az olyan nagy pontosságú piacokra koncentráló gyártók számára, mint az autóipar, az automatizálás és a gépgyártás, az egyes projektek speciális követelményeinek megfelelő CNC-rendszer kiválasztása megkülönböztetheti a megbízható működést a nehézségekkel küzdőtől.

Ez az útmutató, amely az iparág vezető forrásaiból származó betekintésekre épül, szisztematikus megközelítést kínál a legjobb, kifejezetten a fémgyártásra szabott CNC gépek kiválasztásához, beleértve a CNC mart alkatrészek és CNC esztergált alkatrészek. at CNCRUSH, több mint 12 éves tapasztalattal rendelkezünk a kínai székhelyű csúcskategóriás CNC megmunkálási szolgáltatóként, és speciális szakértelemmel rendelkezünk olyan CNC megmunkálási megoldások biztosításában, amelyek világszerte kielégítik a különféle ipari igényeket.

Az alábbiakban lebontjuk a fémgyártáshoz ideális CNC-gép kiválasztásának folyamatát tíz alapvető tényező alapján, mindegyikbe részletes betekintést nyújtva. Akár növeli a termelést, akár optimalizálja a jelenlegi képességeket, ez az útmutató segít a választás finomításában a gyártási minőség és a költséghatékonyság maximalizálása érdekében.

Tartalomjegyzék

- A fémalkatrészek gyártásához szükséges anyagszükséglet felmérése

- A CNC géptípusok és konfigurációk megértése

- A fém alkatrészek összetettségének felmérése

- Fémalkatrészek CNC marás és CNC esztergálás közötti választás

- Vezérlőrendszerek: A CNC pontosság kulcsa

- Automatizálás és munkaerőigények

- Költségelemzés: CNC gép költségvetésének tervezése

- Karbantartási és leállási szempontok

- Hely- és létesítménytervezés CNC gépekhez

- Jövőbiztosság és méretezhetőség

1. A fémalkatrészek gyártásához szükséges anyagszükséglet felmérése

A megmunkálni kívánt anyag gyakran az első szempont a CNC gép kiválasztásakor. Az olyan fémek, mint az alumínium, az acél és a titán keménységük, sűrűségük és megmunkálási követelmények szerint változnak. A nagyobb nyomatékkal és orsófordulatszámmal rendelkező CNC gépek nélkülözhetetlenek az olyan fémekhez, mint a rozsdamentes acél és a titán, amelyek nehezebben vághatók, de szükségesek a nagy igénybevételnek kitett alkalmazásokhoz, beleértve az autóipari és repülőgép-alkatrészeket.

Az erősebb orsómotorral és robusztus felépítésű, nagy teljesítményű gépek kritikusak az ilyen fémek esetében. Azok a gyártók, akik elsősorban lágyabb fémekkel, például alumíniummal dolgoznak, egy mérsékelt teljesítményű CNC-rendszer elegendő lehet, de rugalmasságot kell biztosítania a keményebb anyagok kezeléséhez is, ha a gyártási igények változnak.

2. A CNC géptípusok és konfigurációk megértése

A CNC gépek különféle konfigurációkkal készülnek, hogy megfeleljenek a fémmegmunkálás speciális feladatainak. A leggyakoribb típusok a 3 tengelyes, 4 tengelyes és 5 tengelyes marógépek, amelyek mindegyike különböző szintű rugalmasságot biztosít:

- 3 tengelyes gépek alkalmasak egyszerűbb alkatrészekhez és költséghatékony gyártáshoz, bár hiányozhat belőlük az összetett geometriákhoz szükséges kifinomultság.

- 4 tengelyes és 5 tengelyes gépek lehetővé teszi a többszögű marást és esztergálást, ideális bonyolult formájú alkatrészekhez, csökkentve az alkatrészek áthelyezésének szükségességét, és nagyobb pontosságot érhet el összetett geometriák esetén.

A függőleges és vízszintes CNC gépek mindegyikének megvannak a maga előnyei: a függőleges gépek költséghatékonyabbak a kisebb alkatrészek esetében, míg a vízszintes gépek gyakran nagyobb stabilitást és gyorsabb gyártást biztosítanak a nagy, nehéz alkatrészekhez.

3. A fémalkatrészek gyártása összetettségének felmérése

A fémalkatrészek bonyolultsága az olyan ágazatokban, mint az autóipar és az automatizálás, gyakran nagyfokú precizitást és több műveletet igényel. A CNC gép kiválasztása az általa gyártott alkatrészek összetettsége alapján elengedhetetlen. A többtengelyes CNC gépek ideálisak összetett formájú alkatrészekhez, mivel lehetővé teszik az egyidejű többirányú vágást, ami gyorsabb gyártást tesz lehetővé kevesebb áthelyezési igénnyel. A nagy pontosságú alkatrészek tömeggyártását igénylő vállalkozások számára az 5 tengelyes gépek jelentősen csökkenthetik a beállítási időt és növelhetik a pontosságot.

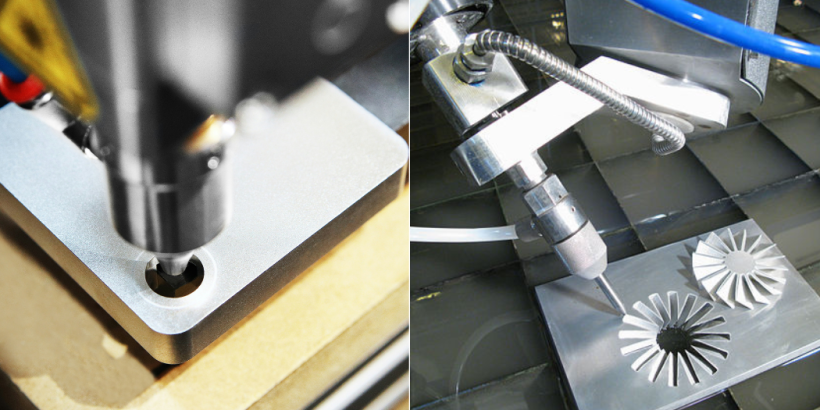

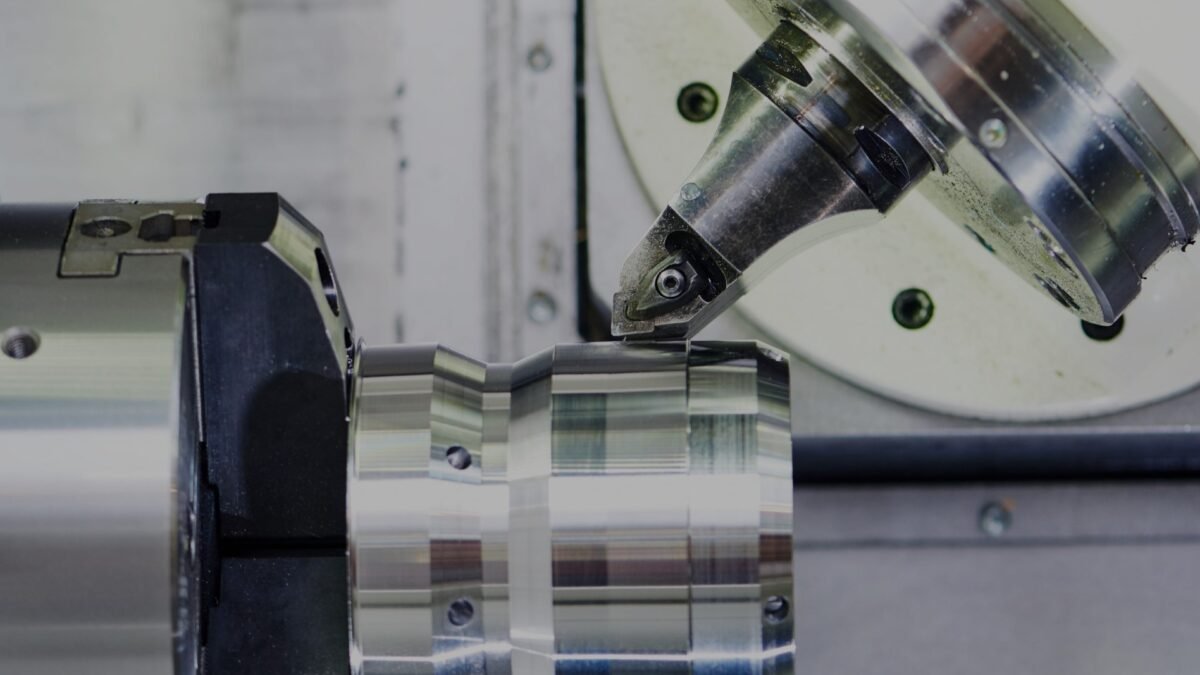

4. Választás a CNC marás és CNC esztergálás között a fémalkatrészek gyártásához

A CNC marás és esztergálás két alapvető megmunkálási módszer, amelyek mindegyike különböző alkatrészgeometriákhoz és gyártási mennyiségekhez alkalmas.

- CNC marás optimális összetett felületű, kontúrú és zsebes alkatrészek létrehozásához.

- CNC esztergálás kiválóan alkalmas hengeres alkatrészek, például tengelyek, perselyek és más kerek fém alkatrészek hatékony előállítására.

Az olyan iparágakban, mint a gépépítés és az autóipar, ahol gyakran szükség van mind sík, mind kerek alkatrészekre, a marási és esztergálási lehetőségek kombinációja optimalizálhatja a termelést. A CNCRUSH-nál mind a CNC marás, mind a CNC esztergált alkatrészeket kínáljuk, hogy támogassuk a különböző iparágak átfogó termelési igényeit.

5. Vezérlőrendszerek: A CNC pontosság kulcsa

A CNC vezérlőrendszerek, mint például a Fanuc, a Siemens és a Haas, interfészben, funkcionalitásban és az automatizált folyamatok támogatásában különböznek egymástól. A csúcskategóriás CNC vezérlések gyakran jobb folyamatautomatizálást, intuitív programozást és távfelügyeletet tesznek lehetővé, ami előnyös a nagy volumenű gyártásnál. A fémalkatrészek gyártásában a többtengelyes vezérlést nagysebességű adatfeldolgozással támogató vezérlőrendszerek növelik a pontosságot és az ismételhetőséget, ami kulcsfontosságú szempont az olyan ágazatokban, mint a repülőgépipar és az orvosi eszközök, ahol a tűréshatárok rendkívül szűkek.

6. Automatizálás és munkaerő-szükségletek

A CNC-rendszerek automatizálási képességei jelentősen csökkenthetik a munkaerő-függőséget, különösen a nagyüzemi gyártásnál. Például az automatikus szerszámcserélőkkel (ATC) és robotkarokkal felszerelt CNC gépek bonyolultabb műveleteket is képesek elvégezni minimális emberi beavatkozással. Ez a beállítás nemcsak a hatékonyságot növeli, hanem csökkenti a működési hibákat és a munkaerőköltségeket is. Az automatizált CNC-megoldások előnyösek azoknak a vállalkozásoknak, amelyek a fémalkatrészek nagy volumenű gyártásában egységesen keresnek.

7. Költségelemzés: CNC gép költségvetésének tervezése

A CNC gép költségvetésének tervezése magában foglalja az előzetes költségek és a folyamatos működési költségek értékelését is. Míg a többtengelyes képességekkel és automatizálási funkciókkal rendelkező fejlett CNC-rendszerek kezdeti költsége magasabb lehet, gyakran hosszú távú megtakarítást eredményeznek a munkaerő- és karbantartási igények csökkentésével. Ezenkívül a teljes birtoklási költség – beleértve a szerszámok, karbantartási és leállási költségek – figyelembe vétele segíthet egyensúlyban tartani az azonnali befektetést a működési előnyökkel.

| Költségtényező | Leírás |

|---|---|

| Első gépvásárlás | A CNC gép alapköltsége |

| Szerszámok és szerelvények | Szerszámok és szerelvények költsége |

| Karbantartás és leállás | Rendszeres karbantartási költségek és nem tervezett javítások |

| Munkaerőköltségek | Operátorképzés és bérezés |

8. Karbantartási és leállási szempontok

A rendszeres karbantartás kulcsfontosságú a CNC gépek optimális működési állapotának megőrzéséhez, különösen olyan keményfémek kezelésekor, amelyek gyorsabban kopnak le a gépalkatrészeket. A beépített diagnosztikával és a javításhoz könnyen hozzáférhető alkatrészekkel rendelkező gépek ideálisak, mivel csökkentik az állásidőt. A nagy volumenű gyártási környezetekben az ütemezett karbantartási programok minimalizálhatják a váratlan fennakadásokat, végső soron védve a gyártási folyamatot és a kimeneti minőséget.

9. Hely- és létesítménytervezés CNC gépekhez

A gyártóüzem térbeli elrendezése és alapterülete nagyban befolyásolja a CNC gépek kiválasztását. A nagy teljesítményű gépek, különösen azok, amelyek nagyobb helyigényűek vagy hozzáadott automatizálási alkatrészekkel rendelkeznek, bőséges helyet igényelnek. A hatékony elrendezéstervezés növelheti a termelékenységet azáltal, hogy minimalizálja az alkatrészek és anyagok mozgását, javítja a munkafolyamatot és biztonságot nyújt a kezelők számára. A vállalatoknak figyelembe kell venniük a jövőbeli helyigényeket is, ha további gépek várhatók.

10. Jövőbiztosság és méretezhetőség

Ahogy a piaci igények és a termelési mennyiségek változnak, a CNC befektetések jövőbe mutató befektetése biztosítja, hogy a gép értékes maradjon. Azok a gépek, amelyek alkalmazkodni tudnak a szoftverfrissítésekhez, integrálhatók az új vezérlési technológiákba, vagy támogatják a további szerszámokat, rugalmasságot biztosítanak a változó termelési igényekhez. Az adaptálható szoftver- és hardverfunkciókkal rendelkező, méretezhető CNC-megoldás kiválasztása költséghatékony választás lehet, különösen azoknak a vállalkozásoknak, amelyek a jövőben bővíteni szeretnék fémalkatrész-gyártási képességeiket.

GYIK a CNC gépek kiválasztásával fémalkatrészek gyártásához

K: Melyek a legfontosabb tényezők a fém CNC gépének kiválasztásakor?

V: Az anyag típusa, az alkatrész összetettsége, a gép konfigurációja és a vezérlőrendszerek kulcsfontosságúak. Nagy pontosság szükséges az összetett alkatrészekhez, különösen az olyan iparágakban, mint az autóipar és a repülőgépipar.

K: Miben különbözik a CNC marás a CNC esztergálástól?

V: A CNC marást összetett, kontúros alakzatokhoz használják, míg a CNC esztergálás ideális a hengeres formák hatékony előállításához.

K: Előnyös-e az automatizálás a CNC fémalkatrészek gyártásában?

V: Igen, az automatizálás csökkenti a munkaerő-függőséget, javítja a konzisztenciát és csökkenti a működési költségeket a nagy volumenű gyártás során.

Következtetés

A megfelelő CNC gép kiválasztása fémalkatrészek gyártásához sokrétű folyamat, amely olyan tényezők alapos mérlegelését igényli, mint az anyag, az alkatrész összetettsége, a gép konfigurációja és a vezérlőrendszerek. A CNCRUSH-nál elkötelezettek vagyunk amellett, hogy nagy pontosságú CNC mart alkatrészeket és CNC esztergált alkatrészeket szállítsunk fejlett CNC megmunkálási szolgáltatásokkal, amelyek mögött több mint egy évtizedes tapasztalat áll. Megbízható szolgáltatóként Kínában, a minőségre, a méretezhetőségre és a hatékonyságra való összpontosításunk révén világszerte megbízható partnerek vagyunk az autóiparban, a gépgyártásban és az automatizálásban. Látogassa meg még ma a CNCRUSH-t, hogy többet megtudjon arról, hogy CNC megmunkálási szolgáltatásaink hogyan tudják precízen és professzionálisan támogatni az Ön gyártási igényeit.