CNC megmunkálás döntő szerepet játszik az autóiparban, a gépépítésben és az automatizálásban, különösen a hengerfejekhez hasonló összetett alkatrészek gyártása során. A hengerfejek olyan precíziós kritikus alkatrészek, amelyeknek ellenállniuk kell a magas hőmérsékletnek és nyomásnak, és a legkisebb hiba is veszélyeztetheti a motor teljesítményét. Ebben a cikkben feltárjuk a 12 kritikus CNC megmunkálási kihívás a hengerfej gyártásbanmélyreható elemzést, gyakorlati betekintést és útmutatást nyújtva mérnökök és gyártók számára. CNCRUSHSzolgáltatásaink közé tartozik a professzionális CNC megmunkálás, több mint 12 éves tapasztalattal a kiváló minőségű CNC marás és CNC esztergálás területén, globális ügyfelek számára.

1. Anyagválasztás és CNC megmunkálásának kihívásai

A hengerfejhez megfelelő anyag kiválasztása az egyik legfontosabb döntés a CNC megmunkálásban. Az alumíniumötvözetek népszerűek a könnyű motorokhoz, míg az öntöttvasat a nehéz igénybevételű alkalmazásokban előnyben részesítik a tartósság miatt. Minden anyag egyedi kihívásokat jelent:

-

Az alumínium lágy és hajlamos a csikorgásra nagy sebességű vágás során, ami veszélyeztetheti a méretpontosságot. Ezenkívül gondos kezelést igényel a felületi karcolások elkerülése érdekében.

-

Öntöttvas viszont kemény és kopásálló, ami felgyorsítja a szerszámkopást és szükségessé teszi a gyakori szerszámcserét. Törékenysége repedésekhez is vezethet, ha a megmunkálási paraméterek nincsenek megfelelően beállítva.

A CNCRUSH előnyei: 12 éves CNC megmunkálási tapasztalatunk lehetővé teszi számunkra, hogy optimális vágási paramétereket válasszunk mind a CNC marás, mind a CNC esztergálás esetében, biztosítva a minimális szerszámkopást és a maximális pontosságot. Az anyagviselkedés megértése révén csökkentjük a selejtarányt és javítjuk a konzisztenciát, ami különösen kritikus az autóipari és gépépítési projekteknél.

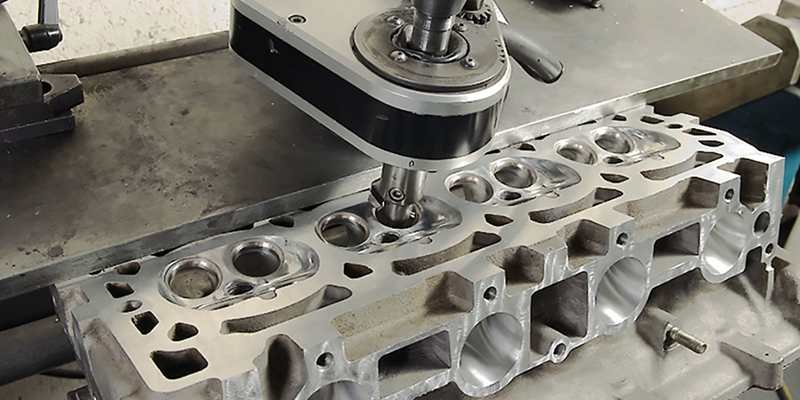

2. Komplex geometria és többtengelyes CNC megmunkálás

A hengerek fejében bonyolult csatornák vannak a hűtőfolyadék, az olaj és a légáramlás számára, gyakran alámetszésekkel és szögletes felületekkel. Az ilyen geometriák CNC megmunkálása 3 tengelyes, 4 tengelyes vagy akár 5 tengelyes gépeket igényel. A rossz igazítás vagy a nem megfelelő rögzítés okozhat:

-

Vékony falak deformálódása a feszültség egyenetlen eloszlása miatt

-

Pontatlan szelepülés elhelyezés rossz motor tömítéshez vezetve

-

Túlzott sorja képződés, ami növeli a megmunkálás utáni időt

Elemzés: A többtengelyes CNC megmunkálás kihívást jelent, de elengedhetetlen a motor teljesítményének fenntartásához. A megfelelő szimuláció, a szerszámút ellenőrzése és a gondos készüléktervezés csökkenti a hibákat és szoros tűréseket biztosít. A CNCRUSH-nál fejlett CAD/CAM szoftvert használunk a potenciális problémák megelőzésére, annak biztosítására, hogy minden CNC marás és CNC esztergálás alkatrész pontosan legyen gyártva.

3. A méretpontosság fenntartása

A pontosság kritikus fontosságú a hengerfej gyártásában. Kisebb eltérések rossz tömítéshez, csökkent hatékonysághoz vagy akár motor meghibásodáshoz vezethetnek. A méretbeli pontatlanságok gyakori okai közé tartoznak:

| Ok | Hatás | Enyhítés |

|---|---|---|

| Hőtágulás | Torzult felületek | Használjon hűtőfolyadékot és termikus kompenzációt |

| Szerszám elhajlás | Eltoltott szelepvezető | Optimal vágási paraméterek és szerszám kiválasztása |

| Szerelvény instabilitás | El nem igazított jellemzők | Pontos rögzítőelemeket és bilincseket használjon |

| Maradó feszültség öntvényekben | Kis torzulások | Végezzen feszültségoldó kezeléseket a végleges megmunkálás előtt |

A CNCRUSH-nál fejlett ellenőrző berendezéseket használunk, beleértve a CMM-et, a magasságmérőket és a mikrométereket, annak biztosítására, hogy minden CNC marás és CNC esztergált alkatrész megfeleljen a pontos specifikációknak. Tudjuk, hogy még egy kis eltérés is súlyos következményekkel járhat az autóipari alkalmazásokban, ezért minden lépésnél előtérbe helyezzük a pontosságot.

4. Felületi Minőség Kihívásai a CNC Megmunkálásban

A hengerfejek felületi minősége befolyásolja a légáramlást, a hőelvezetést és a motor általános hatékonyságát. Gyakori CNC megmunkálási problémák közé tartoznak:

-

Szerszámnyomok és mikro-élek, amelyek befolyásolják a légáramlási csatornákat

-

Kopott szelepülések, amelyek veszélyeztetik a tömítést és a teljesítményt

-

A öntött felületek porozitása, amely csökkentheti a tartósságot

Megoldás: Finomhangolt orsófordulatszámok, kiváló minőségű szerszámok és megfelelő hűtőfolyadék alkalmazása kulcsfontosságú. A CNCRUSH garantálja az összes autóipari alkatrész magas felületi minőségét, segítve az ügyfeleket a teljesítmény és az esztétikai minőség elérésében. A konzisztens felületi minőség különösen fontos a CNC marással készült alkatrészeknél, amelyek kritikus motoralkatrészekkel érintkeznek.

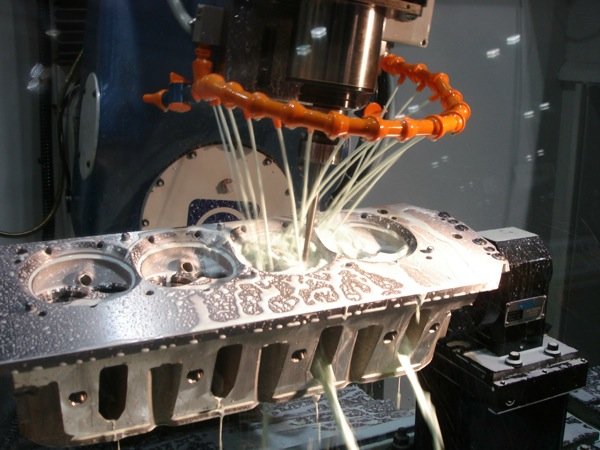

5. Hőkezelés és hőtani torzítás kezelése

A nagy sebességű CNC megmunkálás jelentős hőt termel, amely deformálhatja a hengerfejeket, különösen az alumíniumokat. A termikus torzulás okozhat:

-

A csatlakozó felületek deformálódása, befolyásolva a tömítés teljesítményét

-

A menetes furatok eltolódása, ami veszélyezteti a szerelést

2. táblázat: Termikus torziókezelés

| Stratégia | Haszon | Megvalósítás |

|---|---|---|

| Hűtőfolyadék alkalmazás | Csökkenti a hő felhalmozódást | Nagynyomású és ködös hűtőrendszerek |

| Lépésről lépésre történő vágás | Minimalizálja a maradék feszültséget | Több áthaladás sekélyebb mélységekben |

| Megmunkálás utáni feszültségoldás | Megakadályozza a hosszú távú deformációt | Irányított fűtés és lassú lehűtés |

A CNCRUSH csapata ipar által bizonyított módszereket alkalmaz a hőhatás csökkentésére a termelési hatékonyság fenntartása mellett. A hőmérsékletek és a megmunkálási sorrendek gondos figyelemmel kísérésével biztosítjuk, hogy a CNC marással és CNC esztergálással készült alkatrészek megfeleljenek a tervezési követelményeknek.

6. Szerszámkopás és szerszámválasztás

A vágószerszámok gyorsabban kopnak a hengerfej megmunkálása során a kemény vagy koptató anyagok miatt. A szerszámkopás hatásai közé tartoznak:

-

Gyenge felületminőség és méretbeli eltérés

-

Megnövekedett ciklusidők és termelési késések

-

A gyakori szerszámcserék miatt magasabb gyártási költségek

Mérnökeink kiválasztják a karbid és bevonatos szerszámokat, amelyeket a CNC marás és a CNC esztergált alkatrészekhez optimalizáltak, biztosítva a hosszú élettartamot és a folyamatos minőséget. Ezenkívül a prediktív szerszámkarbantartási ütemterveink csökkentik a váratlan meghibásodások kockázatát, és az autóipari projekteket a pályán tartják.

7. Forgácseltávolítás és Gépek Karbantartása

A nagy sebességű vágás során a forgácsok eltömíthetik a csatornákat, megkarcolhatják a felületeket és károsíthatják a főtengelyt. Hatékony stratégiák közé tartoznak:

-

Nagy nyomású hűtőfolyadék a forgácsok eltávolítására

-

Üres légterű kivonórendszerek a tiszta munkaterület fenntartásához

-

Optimalizált vágási útvonalak a forgácslerakódás csökkentésére

A CNCRUSH gépeit gondosan karbantartja a leállások megelőzése érdekében, megbízható CNC megmunkálási szolgáltatást nyújtva az autóipar, a gépépítés és az automatizálás szektorainak ügyfelei számára. A hatékony forgácskezelés biztosítja, hogy mind a CNC marással készült alkatrészek, mind a CNC esztergálással készült alkatrészek állandó minőségben készüljenek.

8. Szerelvénytervezés és munkadarab rögzítési kihívások

A hengerek gyakran szabálytalan alakúak és vékony falúak, ami megnehezíti a munkadarab rögzítését. A rossz rögzítőelem-tervezés okoz:

-

Rezgés és rezgés, befolyásolja a felületi minőséget

-

Torzult jellemzők, amelyek nem felelnek meg az ellenőrzésnek

-

Instabil gépmegmunkálás, amely növeli a selejtarányt

Megoldás: Egyedi rögzítőelemek és moduláris rögzítési rendszerek javítják a stabilitást. A CNCRUSH biztosítja, hogy minden CNC marás és CNC esztergálás során készült alkatrészt biztonságosan rögzítsenek a nagy pontosságú megmunkáláshoz. A rögzítőelemek tervezésében szerzett szakértelmünk lehetővé teszi számunkra, hogy összetett geometriákat is kezeljünk, fenntartva a sebességet és a hatékonyságot.

9. Tűrések és Ellenőrzési Szabványok

A hengerek fejének szigorú tűrésekre van szüksége a szelepülékekhez, a vezérműtengely csapágyaihoz és a csavarfuratokhoz. Még egy 0,05 mm-es eltérés is okozhat motorhatékonyság-romlást. Kihívások:

-

A nagy gyártási tételek közötti következetesség

-

Pontos mérés összetett, görbült felületek esetén

Fejlett ellenőrző berendezéseink, beleértve a CMM-et és a projektorokat is, lehetővé teszik a CNCRUSH számára, hogy minden alkatrészen magas minőséget tartson fenn. Szigorú minőség-ellenőrzést valósítunk meg annak biztosítása érdekében, hogy a CNC marás és a CNC esztergálás során készült alkatrészek folyamatosan megfeleljenek a tervezési követelményeknek, ami bizalmat ad ügyfeleinknek szolgáltatásainkkal kapcsolatban.

10. A termelési költségek és a leadási idő kezelése

A hengerek fejének CNC megmunkálása időigényes és erőforrás-igényes. A kihívások közé tartoznak:

-

Hosszú beállítási és igazítási idők

-

Magas szerszám és anyagköltségek

-

A próbálkozásos megmunkálásból származó hulladék

Elemzés: Tapasztalt üzemek, mint a CNCRUSH optimalizálják a szerszámútvonalakat, a tételméreteket és a gépek ütemezését a költségek csökkentése érdekében a minőség kompromisszum nélkül. 12 éves CNC megmunkálási tapasztalatunkat kihasználva versenyképes árakat és gyorsabb szállítást kínálunk CNC marás és CNC esztergálás alkatrészekhez, előnyös mind a kis volumenű, mind a nagy volumenű ügyfelek számára.

11. CNC megmunkálási szolgáltatás autóipari alkalmazásokhoz

A hengerek feje kritikus fontosságúak az autóipari motorokban. A CNC megmunkálási kihívások közvetlenül befolyásolják:

-

Motor hatásfoka és üzemanyag-gazdaságosság

-

Tartósság és hosszú élettartam magas igénybevétel mellett

-

Kibocsátási és teljesítményi szabványoknak való megfelelés

A CNCRUSH CNC megmunkálási szolgáltatásának kiválasztásával az ügyfelek szakértően megmunkált CNC marási alkatrészeket és CNC esztergált alkatrészeket kapnak, amelyeket nagy teljesítményű motorokhoz optimalizáltak. A pontosság iránti elkötelezettségünk biztosítja, hogy az autóalkatrészek még szélsőséges körülmények között is kifogástalanul működjenek.

12. Jövőbeli kihívások: Automatizálás és Ipar 4.0

Az automatizálás és az intelligens gyártás előmozdítása új kihívásokat vezet be:

-

CNC adatok integrálása IoT monitoringgal

-

Valós idejű szerszámkopás-észlelés a megelőző karbantartáshoz

-

Adaptív megmunkálás vegyes anyagokhoz és összetett tervekhez

A CNCRUSH befektet a modern CNC berendezésekbe és digitális megoldásokba, hogy az autóipari és ipari CNC megmunkálás élén maradjon. Ez biztosítja, hogy a CNC marással készült alkatrészeink és a CNC esztergálással készült alkatrészeink hatékonyan, pontosan és minimális környezeti hatással készüljenek.

GYIK: CNC Megmunkálás Hengerfejekhez

Q1: Milyen anyagokból lehet megmunkálni a hengerfejeket?

V: Alumínium ötvözetek, öntöttvas és speciális ötvözetek. A CNCRUSH minden általános anyagot kezelhet a CNC marás és a CNC esztergálás során készült alkatrészekhez.

Q2: Milyen szorosak a tűrések a CNC-vel megmunkált hengerfejek esetében?

V: Általában ±0,02 mm a kritikus jellemzők esetében, fejlett mérőeszközökkel fenntartva.

Q3: A CNCRUSH kezelheti a nagy volumenű gyártást?

V: Igen, 15 3 tengelyes géppel, 5 4 tengelyes géppel és 5 5 tengelyes géppel a CNCRUSH hatékonyan tudja kezelni a nagyszabású CNC megmunkálási rendeléseket.

Ezen tényezők megértése és kezelése révén CNC megmunkálási kihívásokA gyártók nagy teljesítményű, tartós és hatékony hengfejeket tudnak előállítani. CNCRUSH 12 év CNC szakértelme biztosítja, hogy minden alkatrész, a CNC marástól a CNC esztergált részekig, túlszárnyalja az ügyfelek elvárásait az autóipar, a gépépítés és az automatizálás alkalmazásaiban.