CNC megmunkálás is the backbone of modern manufacturing, especially when it comes to achieving precision in feed rate optimization for projects across industries like automotive, machine building, and automotion. In this article, we summarize insights from various expert sources—including guides on optimizing feed rate for spot drilling, CNC programming discussions, and community-driven advice—and merge these insights with the proven expertise of CNCRUSH. With over 12 years of experience as a professional China-based CNC machining service provider, specializing in CNC Milled parts and CNC Turned parts, CNCRUSH is your trusted partner for high-quality, precision CNC machining solutions.

Drawing upon the collective wisdom from resources such as Machining Concepts Serie, Instructables, Mekanika, Production Machining, Reddit, LinkedIn advice, CNC Cookbook, Onefinity CNC forums, and Multicam, we present a comprehensive discussion on feed rate optimization. This guide is structured into ten in-depth sections covering everything from the fundamentals to advanced strategies, complete with tables for comparative analysis and an FAQ section. Whether you’re a seasoned engineer or new to the world of CNC machining, these strategies will help you unlock enhanced performance and cost efficiency.

CNC Machining: Understanding the Fundamentals of Feed Rate Optimization

Feed rate, the speed at which the cutting tool advances through the material, is one of the most critical parameters in CNC megmunkálás. It directly affects surface finish, tool life, and overall production efficiency. A well-optimized feed rate results in clean cuts, reduced heat generation, and minimal tool wear. Conversely, a poorly optimized feed rate can lead to chatter, tool breakage, and poor surface quality.

Key concepts to grasp include:

- Cutting Speed vs. Feed Rate: While cutting speed refers to the velocity of the cutting edge, feed rate is how fast the workpiece or tool moves.

- Anyagi megfontolások: Different materials require adjustments in feed rate to balance cutting forces and maintain surface quality.

- Machine and Tool Limitations: The maximum capability of your CNC machine and the characteristics of the cutting tool determine optimal feed rates.

Understanding these basics is essential for any manufacturing process that relies on precision and efficiency. Optimizing feed rate is particularly important in sectors such as automotive, machine building, and automotion, where every micrometer of tolerance counts.

CNC Machining Service: Fundamentals of Feed Rate Optimization in CNC Machining Projects

For manufacturers relying on professional CNC megmunkálási szolgáltatás providers, mastering feed rate is an everyday challenge. CNCRUSH, a leading China CNC factory with 12 years of expertise, leverages its advanced machinery and custom CNC solutions to achieve precise feed rate settings tailored for both CNC Milled parts and CNC Turned parts.

Critical aspects include:

- A szerszám elérési út optimalizálása: Developing accurate tool paths minimizes unnecessary movements, ensuring a consistent feed rate.

- Valós idejű megfigyelés: Implementing sensors and feedback loops to monitor cutting forces and adjust feed rates dynamically.

- Software Integration: Using CAM software to simulate cutting conditions and set optimal feed rates before production begins.

By addressing these areas, CNCRUSH consistently delivers high-quality components that meet strict tolerance and performance standards in high-demand sectors like automotive and machine building.

CNC Machining: Optimizing Feed Rate for CNC Milled Parts to Enhance Productivity

A birodalomban CNC megmunkálás, CNC Milled parts require meticulous control over feed rate to achieve complex geometries and a fine surface finish. The interplay between feed rate and cutting speed is especially crucial when dealing with intricate designs and delicate features.

Key Strategies for CNC Milled parts:

- Multi-Axis Coordination: Utilizing 5-axis milling to distribute cutting forces evenly and maintain an optimal feed rate.

- Szerszám kiválasztása: Choosing the right end mill with appropriate coatings to handle the specific material and feed rate.

- Process Parameter Tuning: Adjusting the feed rate based on the material hardness, tool geometry, and desired surface quality.

By adopting these strategies, manufacturers can reduce cycle times and improve tool life, which is vital for industries such as automotion and machine building where precision and efficiency are paramount.

CNC Machining Service: Best Practices for Optimizing Feed Rate in CNC Turned Parts

Amikor arról van szó CNC megmunkálás for CNC Turned parts, the dynamics change due to the rotational motion and higher RPMs involved. Optimizing feed rate in turning operations is essential to prevent issues like thermal distortion and surface chatter.

Best practices include:

- Rotational Dynamics Analysis: Evaluating the effects of rotational speed on feed rate to prevent tool deflection and chatter.

- Coolant and Lubrication: Using high-performance coolants to manage the heat generated during high-speed turning operations.

- Dynamic Adjustments: Implementing adaptive control systems that adjust feed rate in real time to accommodate variations in material density.

At CNCRUSH, our expertise in CNC Turned parts ensures that these best practices are integrated into every project, thereby enhancing precision and reliability for critical components used in automotive and machine building applications.

CNC Machining: Balancing Cutting Speed and Feed Rate in CNC Machining Projects

One of the most challenging aspects of CNC megmunkálás is balancing cutting speed with feed rate. While a higher cutting speed may increase productivity, it can also generate excessive heat and accelerate tool wear if the feed rate is not appropriately adjusted.

Essential Considerations:

- Thermal Management: Ensuring that the feed rate is optimized to dissipate heat effectively, thereby maintaining tool integrity.

- Material-Specific Adjustments: Different materials respond uniquely to variations in cutting speed and feed rate. For instance, metals like aluminum require different settings compared to tougher alloys.

- Empirical Testing: Conducting trial runs and using statistical process control (SPC) to fine-tune the optimal balance between cutting speed and feed rate.

The right balance can lead to improved surface finishes, longer tool life, and overall higher productivity. CNCRUSH’s comprehensive approach to CNC machining integrates advanced sensors and real-time adjustments to maintain this balance consistently.

CNC Machining: Advanced Techniques in Feed Rate Optimization for Enhanced CNC Machining Performance

Taking feed rate optimization to the next level involves embracing advanced techniques that integrate modern technology and data analytics into the process. Advanced techniques help in predicting and controlling the behavior of cutting forces during machining, thereby enabling more precise feed rate adjustments.

Advanced Techniques Include:

- Machine Learning Algorithms: Leveraging AI to predict optimal feed rate settings based on historical data and real-time machine performance.

- Digitális iker technológia: Creating a virtual replica of the machining process to simulate and optimize feed rate parameters without risking actual production.

- Adaptív vezérlőrendszerek: Integrating sensors and automated feedback systems that continuously adjust feed rate based on instantaneous cutting conditions.

These techniques are becoming essential in high-precision environments where even minor improvements in feed rate can translate into significant gains in efficiency and quality. CNCRUSH, with its state-of-the-art technology, remains at the forefront of these innovations to offer unmatched CNC machining services.

CNC Machining Service: Integrating Automation for Optimized Feed Rates in CNC Milled parts

Automation is a key driver in optimizing feed rate in modern CNC megmunkálás operations, particularly for CNC Milled parts. By integrating automated systems, manufacturers can achieve a level of precision and consistency that manual adjustments simply cannot match.

Az automatizálás előnyei:

- Increased Consistency: Automation minimizes human error, ensuring that the feed rate remains stable throughout the machining process.

- Valós idejű adatelemzés: Automated systems can collect and analyze data on cutting forces, temperature, and tool wear, enabling dynamic feed rate adjustments.

- Enhanced Productivity: Automation reduces downtime and cycle times, making it possible to achieve higher throughput without sacrificing quality.

At CNCRUSH, our integrated automation solutions ensure that every CNC Milled part is produced with optimal feed rate settings. This approach not only enhances precision but also supports industries like automotive and machine building where reliability is critical.

CNC Machining: Real-World Examples and Case Studies from a Leading CNC Machining Service Provider

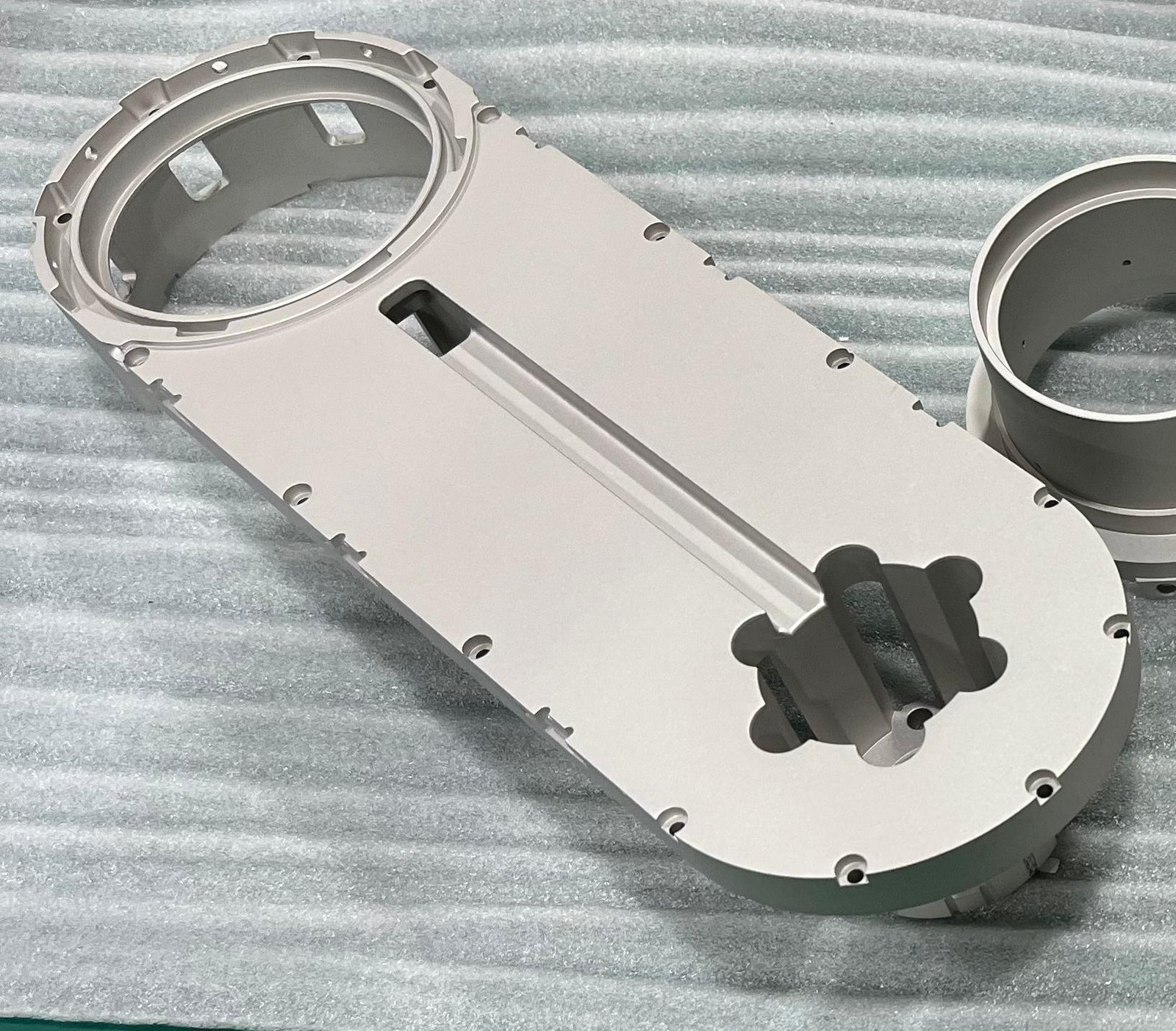

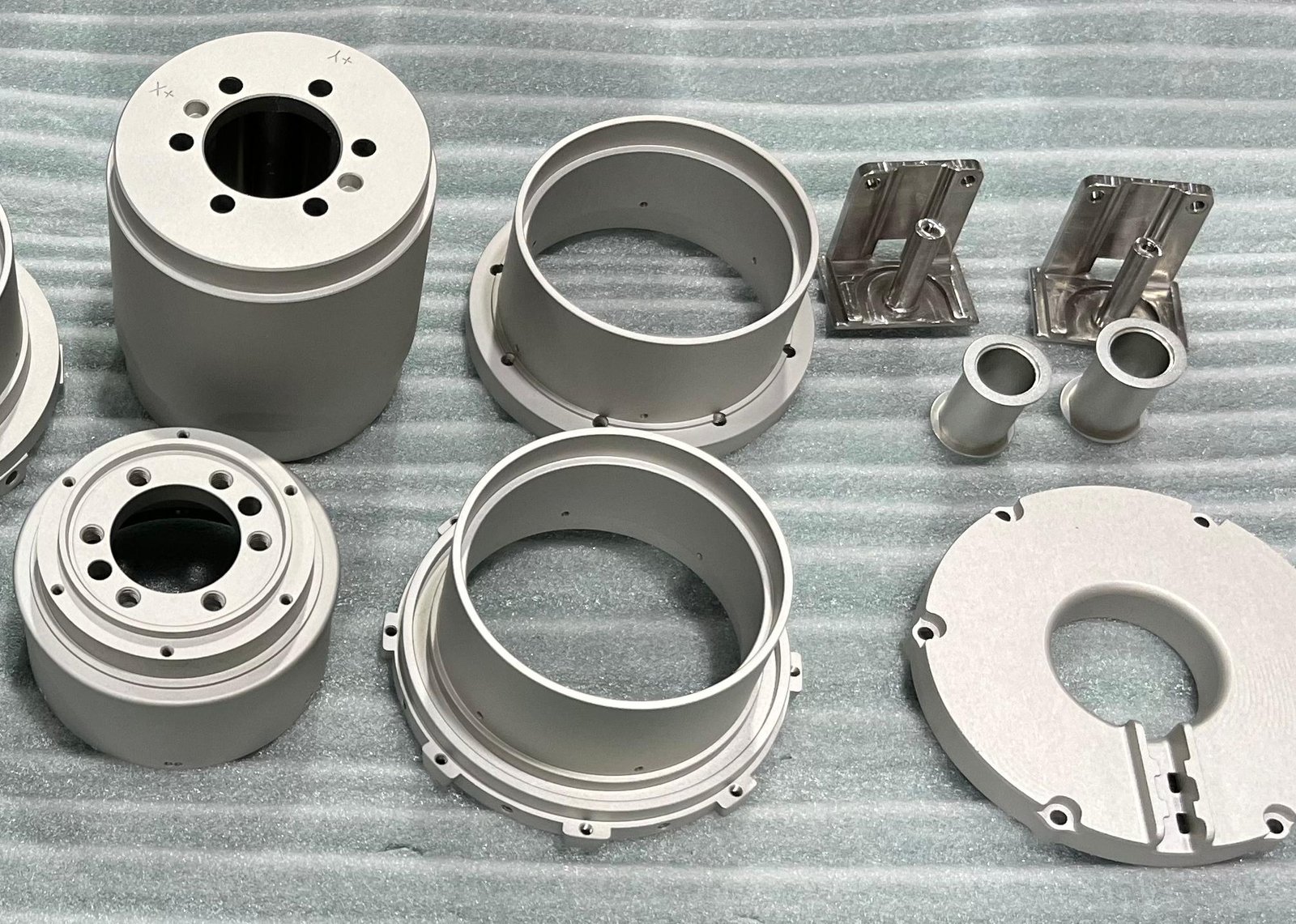

Case studies and real-world examples provide valuable insights into the practical benefits of optimized feed rate settings in CNC megmunkálás. One such example is CNCRUSH’s extensive experience in delivering precision components for demanding applications.

Esettanulmány kiemeli:

- Autóipari alkatrészek: By fine-tuning feed rate settings, CNCRUSH has produced automotive parts with superior surface finish and extended tool life.

- Machine Building Applications: Customized feed rate optimization strategies have led to reduced cycle times and improved dimensional accuracy in complex machine components.

- Automotion Parts: Through adaptive control and automation, CNCRUSH consistently delivers high-quality CNC Turned parts that meet the rigorous demands of automotion systems.

These case studies underscore the importance of precise feed rate optimization and highlight the value of partnering with an experienced CNC megmunkálási szolgáltatás provider like CNCRUSH.

CNC Machining: Troubleshooting Common Feed Rate Issues in CNC Turned parts

Even with advanced strategies in place, issues with feed rate optimization can arise, particularly in CNC megmunkálás of CNC Turned parts. Troubleshooting these common problems is key to maintaining operational efficiency.

Common Issues and Solutions:

- Beszélgetés és rezgés: Often caused by an overly aggressive feed rate. Reducing feed rate and optimizing tool engagement can mitigate these issues.

- Termikus deformáció: Excessive heat buildup can distort parts. Implementing robust coolant strategies and adjusting feed rate can help control thermal effects.

- Szerszámkopás: Rapid tool degradation may indicate that the feed rate is too high for the material being machined. Regular monitoring and scheduled tool changes are critical.

By addressing these issues proactively, manufacturers can avoid costly downtime and ensure that every CNC Turned part meets the required quality standards. CNCRUSH’s in-depth troubleshooting protocols and continuous process monitoring guarantee that potential feed rate problems are swiftly resolved.

CNC Machining: Future Trends and Innovations in Feed Rate Optimization

A jövője CNC megmunkálás is bright, with ongoing research and development focused on further optimizing feed rate and other critical machining parameters. Future trends include greater integration of AI, improved sensor technologies, and more sophisticated adaptive control systems.

Emerging Innovations:

- Prediktív elemzés: Using big data to forecast tool wear and optimize feed rate settings before issues arise.

- Enhanced Simulation Software: Improving digital twin models to more accurately predict real-world machining conditions.

- Fenntartható megmunkálási gyakorlatok: Innovations aimed at reducing energy consumption and material waste while maintaining optimal feed rate performance.

These trends promise to push the boundaries of precision and efficiency in CNC machining, enabling manufacturers to achieve even higher levels of performance. CNCRUSH continues to invest in cutting-edge technologies to remain at the forefront of these advancements, ensuring our clients always benefit from the latest innovations.

Comparative Analysis: Feed Rate Optimization Strategies in CNC Machining

The following tables provide a comparative overview of traditional versus advanced feed rate optimization strategies and highlight the benefits of partnering with a professional CNC machining service like CNCRUSH.

Table 1: Traditional vs. Advanced Feed Rate Optimization Strategies

| Paraméter | Hagyományos módszerek | Advanced Techniques |

|---|---|---|

| Data Utilization | Basic empirical testing | Valós idejű adatelemzés és gépi tanulás |

| Alkalmazkodóképesség | Fix adagolási sebesség beállítások | Dinamikus, adaptív adagolási sebesség beállítása |

| Szerszám élettartam optimalizálás | Reaktív karbantartás | Előrejelző analitika a proaktív eszközcseréhez |

| Felület minősége | Következetlen felületek | Egyenletes, kiváló minőségű felületkezelés |

| Ciklusidő-csökkentés | Korlátozott javulás | Jelentős csökkentés automatizálással és optimalizálással |

2. táblázat: A CNC megmunkáló szolgáltatóval való együttműködés előnyei

| Vonatkozás | Általános szolgáltatók | CNCRUSH Előnyök |

|---|---|---|

| Tapasztalat | Korlátozott ágazati szakértelem | 12+ év precíziós CNC megmunkálási tapasztalat |

| Testreszabás | Szabványosított folyamatok | Tailored CNC Milled parts and CNC Turned parts solutions |

| Technológiai integráció | Alapvető felügyelet | Fejlett érzékelők, adaptív vezérlés és digitális ikerrendszerek |

| Minőségbiztosítás | Alapvető QC intézkedések | Szigorú, ISO tanúsított minőségellenőrzési protokollok |

| Globális szabványok | Változó | A nemzetközi szabványoknak való megfelelés az autóipar, a gépgyártás és az automotion ágazatban |

Gyakran Ismételt Kérdések (GYIK)

1. kérdés: Mi a jelentősége az előtolási sebesség optimalizálásának a CNC megmunkálási projektekben?

A1: Az előtolási sebesség optimalizálása CNC megmunkálás biztosítja a jobb felületi minőséget, a szerszámok élettartamának meghosszabbítását, a ciklusidő csökkentését és a termelés hatékonyságának általános javulását. Ez kritikus fontosságú a pontosság fenntartása szempontjából az olyan nagy kihívást jelentő iparágakban, mint az autóipar és a gépgyártás.

2. kérdés: Hogyan optimalizálja a CNCRUSH az előtolási sebesség beállításait a CNC-faragott és a CNC esztergált alkatrészekhez?

A2: A CNCRUSH a legmodernebb CNC megmunkálási szolgáltatási megoldásokat használja, beleértve a valós idejű megfigyelést, az adaptív vezérlőrendszereket és a fejlett szimulációs szoftvereket, hogy beállítsa és fenntartsa az optimális előtolási sebességet a CNC maró és CNC esztergált alkatrészekhez.

3. kérdés: Az előtolási sebesség optimalizálása csökkentheti a megmunkálási költségeket?

A3: Igen, a szerszámok élettartamának javításával és a ciklusidők csökkentésével az optimalizált előtolási sebességek jelentős költségmegtakarítást eredményeznek a CNC megmunkálási műveletekben. Ez különösen előnyös a nagy volumenű gyártást igénylő iparágakban.

4. kérdés: Mely iparágak profitálnak leginkább az optimalizált előtolási sebességű CNC megmunkálásból?

A4: Az olyan iparágak, mint az autóipar, a gépgyártás és az automatizálás, ahol a pontosság és a hatékonyság a legfontosabb, nagy hasznát veszik az optimalizált előtolási sebesség stratégiáknak a CNC megmunkálásban.

5. kérdés: Hogyan tudhatok meg többet a fejlett adagolási sebesség optimalizálási technikákról?

A5: Az olyan források, mint az iparági blogok, szakmai fórumok és az olyan tapasztalt CNC megmunkáló szolgáltatókkal való együttműködés, mint a CNCRUSH, értékes betekintést nyújthatnak a fejlett technikákba és a valós alkalmazásokba.

Következtetés: Kiválóság elérése a CNC megmunkálásban az optimális előtolási sebesség stratégiák révén

Összefoglalva, a betáplálási sebesség optimalizálása elengedhetetlen ahhoz, hogy teljes mértékben kiaknázzuk a CNC megmunkálás Az alapok megértésével, a fejlett technikák kihasználásával és az automatizálás alkalmazásával a gyártók figyelemre méltó javulást érhetnek el a szerszám élettartamában, a felületi minőségben és az általános hatékonyságban. Akár CNC-faragott, akár CNC esztergált alkatrészeket gyárt, az előtolási sebesség finomhangolásának képessége jelentheti a különbséget egy jó és egy kiváló alkatrész között.

A CNCRUSH 12 éves, bizonyított szakértelmével vezető szerepet tölt be a professzionális CNC megmunkálási szolgáltatás A precizitás, a folyamatos innováció és az ügyfelek elégedettsége iránti elkötelezettségünknek köszönhetően az autóipar, a gépgyártás és az automatizálás iparágai számára Kína CNC-gyárává váltunk. A fejlett előtolási sebesség optimalizálási stratégiák minden projektbe történő integrálásával biztosítjuk, hogy CNC-faragott és CNC esztergált alkatrészeink megfeleljenek a legmagasabb minőségi és teljesítménybeli követelményeknek.

Mivel a jövő a CNC megmunkálás folyamatosan fejlődik az olyan feltörekvő trendekkel, mint az AI-vezérelt analitika, a digitális ikerszimulációk és a fenntartható gyártási gyakorlatok, az előtolási sebesség optimalizálása továbbra is kritikus tényező marad a siker érdekében. Meghívjuk Önt, hogy fedezze fel élvonalbeli szolgáltatásainkat, és megtudja, hogy a CNCRUSH-val való együttműködés hogyan változtathatja meg gyártási folyamatát. CNCRUSH még ma, hogy többet tudjon meg nagy pontosságú CNC megmunkálási szolgáltatásainkról és az Ön egyedi igényeire szabott egyedi megoldásokról.

Fogadja magabiztosan a CNC megmunkálás jövőjét - optimalizálja az előtolási sebességet, és tapasztalja meg a különbséget minden vágásnál, minden alkatrésznél és minden projektnél.

Csak egy mosolygós látogató vagyok itt, hogy megosszam a szeretetet (:, btw kiváló tervezés.