Als het om de productie gaat hoge precisie onderdelenCNC-bewerking is een hoeksteen van de moderne industrie. Van de automobielsector tot de ruimtevaart blinkt deze methode uit in het leveren van nauwe toleranties, herhaalbare nauwkeurigheid en diverse materiaalcompatibiliteit. Als u op zoek bent naar het hoogste niveau CNC-bewerkingsdiensten, hangt uw succes af van het beheersen van zowel ontwerpprincipes als praktische methodologieën.

Bij CNCRUSH, een vooraanstaande CNC-bewerkingsfabriek met 12 jaar expertise in China, zijn wij gespecialiseerd in het leveren van uitzonderlijke CNC-gefreesde onderdelen En CNC-gedraaide onderdelen. In deze gids worden de meest essentiële praktijken uiteengezet om superieure resultaten te bereiken bij precisie-CNC-bewerkingen.

Inhoudsopgave

- Ontwerpgrondbeginselen voor CNC-bewerking met hoge precisie

- Materiaalkeuze voor optimale bewerkbaarheid

- De rol van toleranties bij CNC-bewerking

- CNC-frezen versus CNC-draaien: belangrijkste verschillen en toepassingen

- Veelvoorkomende ontwerpvalkuilen vermijden

- CNC-bewerking met laag volume voor prototyping en maatwerk

- Oppervlakteafwerkingstechnieken voor functionaliteit en esthetiek

- Kostenefficiënt ontwerp voor CNC-bewerking

- Kwaliteitscontrole: zorgen voor consistentie in onderdelen met hoge precisie

- Veelgestelde vragen: beste praktijken voor CNC-bewerking

1. Ontwerpgrondbeginselen voor CNC-bewerking met hoge precisie

Effectief ontwerp vormt de kern van uiterst nauwkeurige bewerking. Begin met CAD-modellen die onnodige complexiteit minimaliseren. Gebruik standaard gereedschapsformaten voor functies zoals gaten of groeven om doorlooptijden en kosten te verminderen. Afgeronde interne hoeken, in plaats van scherpe randen, verbeteren de bewerkingsefficiëntie door rekening te houden met de geometrie van het snijgereedschap.

Ontwerpchecklist:

- Filets en Radii: Zorg ervoor dat de interne stralen groter zijn dan 1/3 van de diepte van het object.

- Vermijd dunne muren: Handhaaf een wanddikte van meer dan 0,8 mm voor metalen en 1,5 mm voor kunststoffen.

- Vereenvoudigde geometrie: Vermijd ondersnijdingen en onnodige overhangen.

2. Materiaalkeuze voor optimale bewerkbaarheid

Het kiezen van het juiste materiaal heeft invloed op de bewerkbaarheid en de uiteindelijke prestaties. Metalen zoals aluminium en messing bieden gemak bij het snijden en zijn ideaal voor CNC-gefreesde onderdelen met hoge precisie, terwijl hardere materialen zoals staal en titanium geavanceerde gereedschappen vereisen. Kunststoffen zoals ABS en POM bieden lichtgewicht, corrosiebestendige opties voor toepassingen zoals automobiel En automatiseringssystemen.

| Materiaal | Toepassingen | Voordelen |

|---|---|---|

| Aluminium | Automobiel, ruimtevaart | Lichtgewicht, hoge bewerkbaarheid |

| Messing | Elektronica, decoratieve onderdelen | Uitstekende geleidbaarheid, corrosieweerstand |

| Staal | Machinebouw, zware onderdelen | Hoge sterkte, duurzaamheid |

| POM (Delrin) | Tandwielen, lagers | Lage wrijving, uitstekende maatvastheid |

3. De rol van toleranties bij CNC-bewerking

Toleranties bepalen hoeveel afwijking acceptabel is voor de afmetingen van een onderdeel. Voor hoge precisie onderdelenMet moderne CNC-machines zijn toleranties tot ±0,002” haalbaar.

Belangrijkste overwegingen:

- GD&T-normen: Gebruik geometrische afmetingen voor ingewikkelde kenmerken.

- Inspectiehulpmiddelen: Gebruik CMM's (coördinatenmeetmachines) voor nauwkeurige metingen.

- Materiële impact: Zachte materialen zoals kunststoffen kunnen tijdens de bewerking vervormen, waardoor ruimere toleranties nodig zijn.

4. CNC-frezen versus CNC-draaien: belangrijkste verschillen en toepassingen

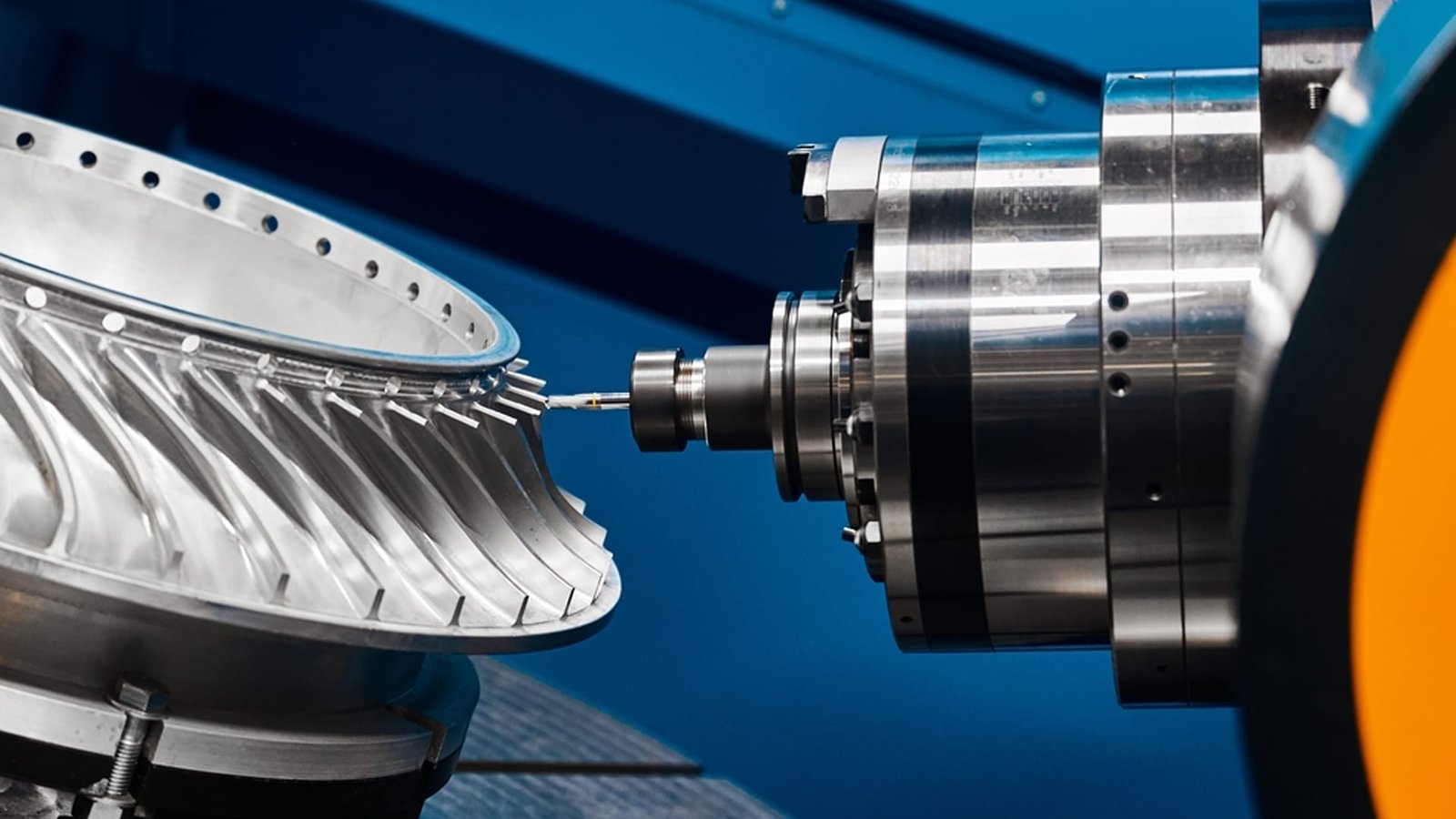

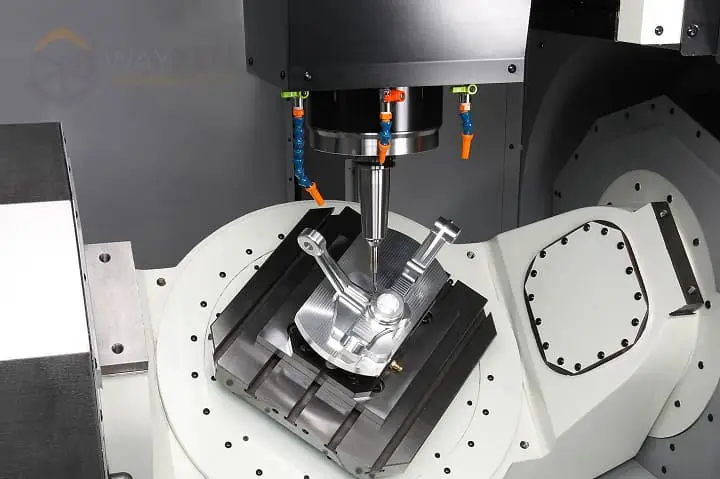

Terwijl CNC-gefreesde onderdelen zijn ideaal voor het creëren van vlakke of voorgevormde oppervlakken, CNC-gedraaide onderdelen blink uit in het produceren van cilindrische onderdelen zoals assen en High Precision Parts met schroefdraad.

| Proces | Beste voor | Typische onderdelen |

|---|---|---|

| CNC-frezen | Complexe geometrieën | Autobeugels, precisiebehuizingen |

| CNC-draaien | Axiale symmetriecomponenten | Assen, schroeven, bussen |

5. Veelvoorkomende ontwerpvalkuilen vermijden

Fouten in het ontwerp leiden vaak tot hogere kosten en productievertragingen. Het ontwerpen van te diepe holtes kan bijvoorbeeld bewerkingsgereedschappen belasten, waardoor de nauwkeurigheid en de oppervlaktekwaliteit afnemen. Op dezelfde manier brengt een overmatige dunheid van de wanden de stijfheid van de onderdelen in gevaar.

Pro-tip: Houd de holtediepte maximaal vier keer de gereedschapsdiameter om stabiliteit te garanderen.

6. CNC-bewerking met laag volume voor prototyping en maatwerk

Productie in kleine volumes biedt kosteneffectieve oplossingen voor prototyping of High Precision Parts-onderdelen in een beperkte oplage. Dit proces maakt iteratieve ontwerpverfijningen mogelijk zonder de hoge kosten vooraf van massaproductiemethoden zoals spuitgieten.

Voordelen:

- Snellere time-to-market voor innovaties.

- Gemakkelijker aanpassen van CNC-gedraaide onderdelen voor nichetoepassingen.

7. Oppervlakteafwerkingstechnieken voor functionaliteit en esthetiek

Naast functionaliteit verbeteren oppervlakteafwerkingen de slijtvastheid en esthetiek. Technieken zoals anodiseren, polijsten en poedercoaten zorgen voor duurzaamheid en vergroten de visuele aantrekkingskracht.

Gemeenschappelijke afwerkingen:

- Anodiseren: Corrosiebestendigheid voor aluminium onderdelen.

- Spiegel polijsten: Hoogglans voor esthetische componenten.

- Laser-etsen: Permanente markering voor traceerbaarheid.

8. Kostenefficiënt ontwerp voor CNC-bewerking

Budgetvriendelijke ontwerpen zijn gericht op standaardisatie en eenvoud. Gebruik standaard gatgroottes en vermijd onnodige functies waarvoor speciaal gereedschap nodig is. Kies voor functies die in één keer kunnen worden bewerkt om de herpositioneringstijd te verkorten.

9. Kwaliteitscontrole: zorgen voor consistentie in onderdelen met hoge precisie

Kwaliteitsborging omvat zowel proactieve als reactieve maatregelen. Gebruik statistische procescontrole (SPC) om de productie in realtime te monitoren. Na de productie garandeert geavanceerde metrologie maatnauwkeurigheid en oppervlakte-integriteit.

Inspectiehulpmiddelen:

- Optische CMM's voor contactloze metingen.

- Micrometers voor lineaire afmetingen.

10. Veelgestelde vragen: beste praktijken voor CNC-bewerking

Welke industrieën profiteren het meest van precisie-CNC-bewerkingen?

Industrieën zoals de automobielsector, de ruimtevaart, de automatisering en de medische sector vertrouwen op CNC-bewerking vanwege de ongeëvenaarde nauwkeurigheid en materiaalveelzijdigheid.

Hoe kan ik de CNC-bewerkingskosten verlagen?

Vereenvoudig de geometrie van onderdelen, gebruik standaardgereedschappen en beperk nauwe toleranties tot alleen kritische kenmerken.

Waarom kiezen voor CNCRUSH voor CNC-bewerkingsdiensten?

Met ruim 12 jaar ervaring, CNCRUSH biedt topklasse CNC-bewerkingsdiensten voor wereldwijde klanten. Wij zijn gespecialiseerd in CNC-gefreesd en Gedraaide onderdelen met hoge precisie, waardoor uitzonderlijke kwaliteit en een snelle doorlooptijd worden gegarandeerd.

Door deze best practices te omarmen, kunnen fabrikanten het volledige potentieel van CNC-bewerking voor onderdelen met hoge precisie ontsluiten. Als u op zoek bent naar betrouwbare, professionele services, ontdek dan CNCRUSH's CNC-bewerkingsoplossingen voor een ongeëvenaarde ervaring in precisietechniek.