De productiviteit van CNC-bewerkingen is een topprioriteit voor fabrikanten die de efficiëntie willen verhogen, de kosten willen minimaliseren en strakke deadlines willen halen zonder concessies te doen aan de kwaliteit. Door de snijsnelheden te optimaliseren kunnen fabrikanten de prestaties van hun CNC-machines aanzienlijk verbeteren, de slijtage van gereedschappen verminderen en onderdelen van hoge kwaliteit sneller produceren. Als professionele CNC-bewerkingsdienstverlener met meer dan 12 jaar ervaring, CNCRUSH is gespecialiseerd in het produceren van hoge precisie CNC-gefreesde onderdelen En CNC-gedraaide onderdelen voor industrieën zoals de automobielsector, machinebouw en automatisering. Deze gids gaat dieper in op best practices voor het verbeteren van de CNC-bewerkingsproductiviteit, vooral door de juiste selectie van snijsnelheden.

Inzicht in de productiviteit van CNC-bewerkingen en het belang ervan

De productiviteit van CNC-bewerkingen verwijst naar de efficiëntie waarmee machines grondstoffen omzetten in eindproducten. Om een hoge productiviteit te bereiken spelen verschillende factoren een rol, waaronder gereedschapsselectie, machine-instellingen, snijparameters en realtime monitoring van het bewerkingsproces. Een cruciaal onderdeel van het optimaliseren van de CNC-bewerkingsproductiviteit is het selecteren van de juiste snijsnelheid, wat een drastische invloed kan hebben op de cyclustijden, gereedschapsslijtage en de algehele kwaliteit van de onderdelen.

Voor een bedrijf als CNCRUSH, dat een breed scala aan CNC-bewerkingsproductiviteit biedt, waaronder CNC-gefreesde onderdelen en CNC-gedraaide onderdelen, is het optimaliseren van snijsnelheden essentieel om te voldoen aan de eisen van de automobiel- en automatiseringssector, waar precisie en snelle productie cruciaal zijn.

De rol van snijsnelheid bij de productiviteit van CNC-bewerkingen

Snijsnelheid verwijst naar hoe snel het snijgereedschap in het werkstuk grijpt. De juiste snijsnelheid zorgt voor een efficiënte materiaalverwijdering terwijl de integriteit van zowel het gereedschap als het werkstuk behouden blijft. Een slecht gekozen toerental kan leiden tot overmatige slijtage van het gereedschap, oververhitting en ruwe oppervlakteafwerkingen. Omgekeerd maximaliseert een geoptimaliseerde snijsnelheid de standtijd en zorgt voor de hoogst mogelijke productiviteit.

Voor CNCRUSH is het handhaven van hoge kwaliteitsnormen en het optimaliseren van de productiecycli van cruciaal belang voor het snel en kosteneffectief leveren van CNC-gefreesde en CNC-gedraaide onderdelen. Snijsnelheid is een fundamentele parameter bij het bereiken van deze doelen.

Factoren die de snijsnelheid en de productiviteit van CNC-bewerkingen beïnvloeden

Verschillende factoren beïnvloeden de optimale snijsnelheid bij CNC-bewerking, en elk daarvan speelt een rol in de algehele productiviteit:

- Materiaal van het werkstuk: Verschillende materialen reageren op verschillende snijsnelheden. Hardere materialen zoals staal vereisen lagere snelheden, terwijl zachtere metalen zoals aluminium sneller snijden mogelijk maken.

- Gereedschapsmateriaal: De samenstelling van het snijgereedschap (zoals snelstaal, hardmetaal of keramiek) bepaalt de snelheden die het aankan zonder overmatige slijtage.

- Gereedschapsgeometrie: De vorm en het ontwerp van het snijgereedschap beïnvloeden hoe goed het presteert bij specifieke snelheden. Gereedschappen met scherpere snijkanten kunnen hogere snelheden doorgaans beter aan.

- Koelmiddeltoepassing: Het juiste gebruik van koelvloeistof helpt de warmte af te voeren en maakt hogere snijsnelheden mogelijk zonder risico op gereedschapsschade of vervorming van het onderdeel.

Bij CNCRUSH analyseren we deze factoren voortdurend om ervoor te zorgen dat elke klus de beste combinatie van snijsnelheid en gereedschap gebruikt, vooral voor complexe projecten in de automobiel- en machinebouwsector.

Hoe u de optimale snijsnelheid voor CNC-bewerkingsproductiviteit kunt bepalen

Het vinden van de juiste snijsnelheid omvat het balanceren van verschillende variabelen, waaronder gereedschapsmateriaal, werkstukmateriaal, snedediepte en gewenste oppervlakteafwerking. De volgende stappen beschrijven hoe u de optimale snijsnelheid kunt bepalen:

- Raadpleeg de snijsnelheidstabellen: Veel gereedschapsfabrikanten bieden aanbevolen snijsnelheidsbereiken voor verschillende materialen. Deze dienen als uitgangspunt.

- Testen en aanpassen: Voer de eerste tests uit bij de aanbevolen snelheden en pas deze aan op basis van gereedschapslijtage, oppervlakteafwerking en nauwkeurigheid van het onderdeel.

- Houd gereedschapslijtage in de gaten: Als gereedschappen voortijdig verslijten, kan de snijsnelheid te hoog zijn. Omgekeerd, als het gereedschap koel blijft maar de productiviteit laag is, moet de snelheid mogelijk worden verhoogd.

- Maak gebruik van simulatiesoftware: Veel CNC-machines zijn uitgerust met CAD/CAM-software die gereedschapsbanen kan simuleren en optimale snijsnelheden kan voorstellen.

Door de snijsnelheden consequent te herzien en te verfijnen, zorgt CNCRUSH ervoor dat elke CNC-bewerkingsproductiviteit, of het nu gaat om CNC-gefreesde onderdelen of CNC-gedraaide onderdelen, efficiënt en met minimaal afval wordt voltooid.

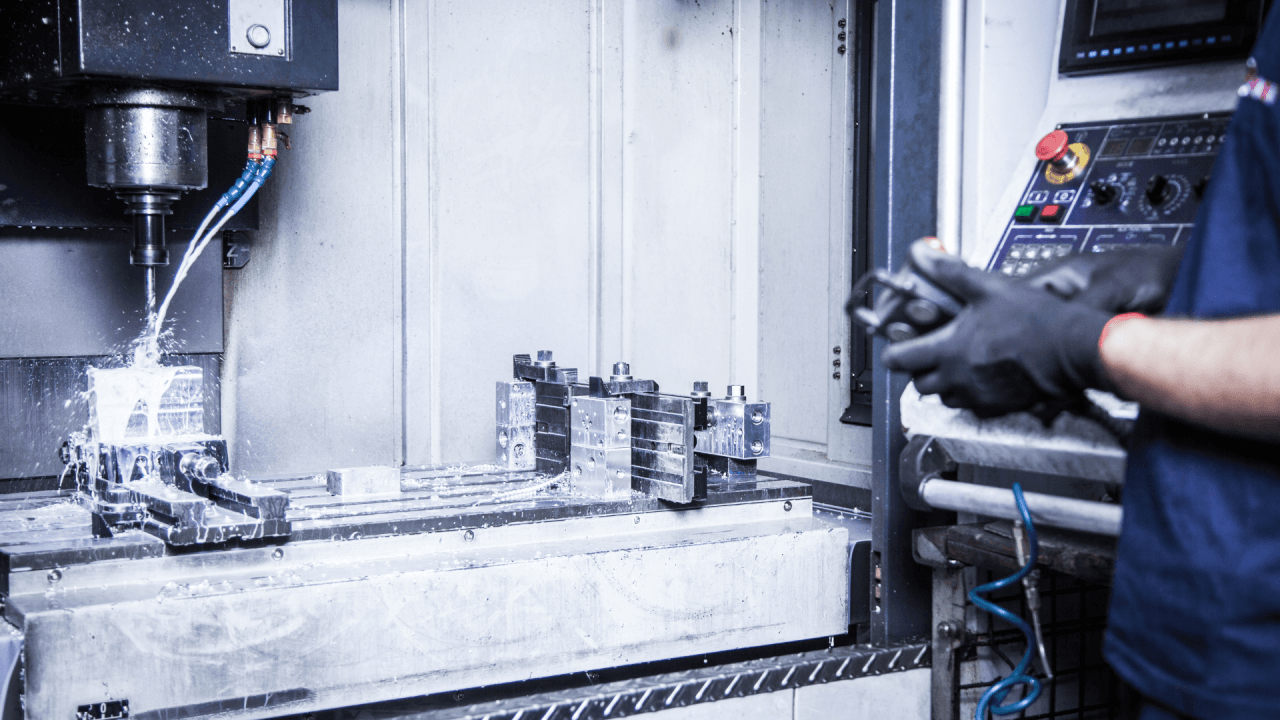

Impact van snijsnelheid op CNC-gefreesde onderdelen

Voor CNC-gefreesde onderdelen is de snijsnelheid vooral belangrijk voor het behoud van de oppervlakteafwerking en precisie. Hogere snijsnelheden zorgen voor een snellere materiaalverwijdering, waardoor de cyclustijden worden verkort. Een te hoge snelheid kan echter de kwaliteit van het onderdeel in gevaar brengen, wat kan leiden tot oppervlakteruwheid of zelfs gereedschapsbreuk.

In de context van automobiel- en automatiseringstoepassingen, waar precisie en duurzaamheid van cruciaal belang zijn, optimaliseert CNCRUSH de snijsnelheden om ervoor te zorgen dat CNC-gefreesde onderdelen aan de exacte specificaties voldoen en tegelijkertijd de productietijden minimaliseren.

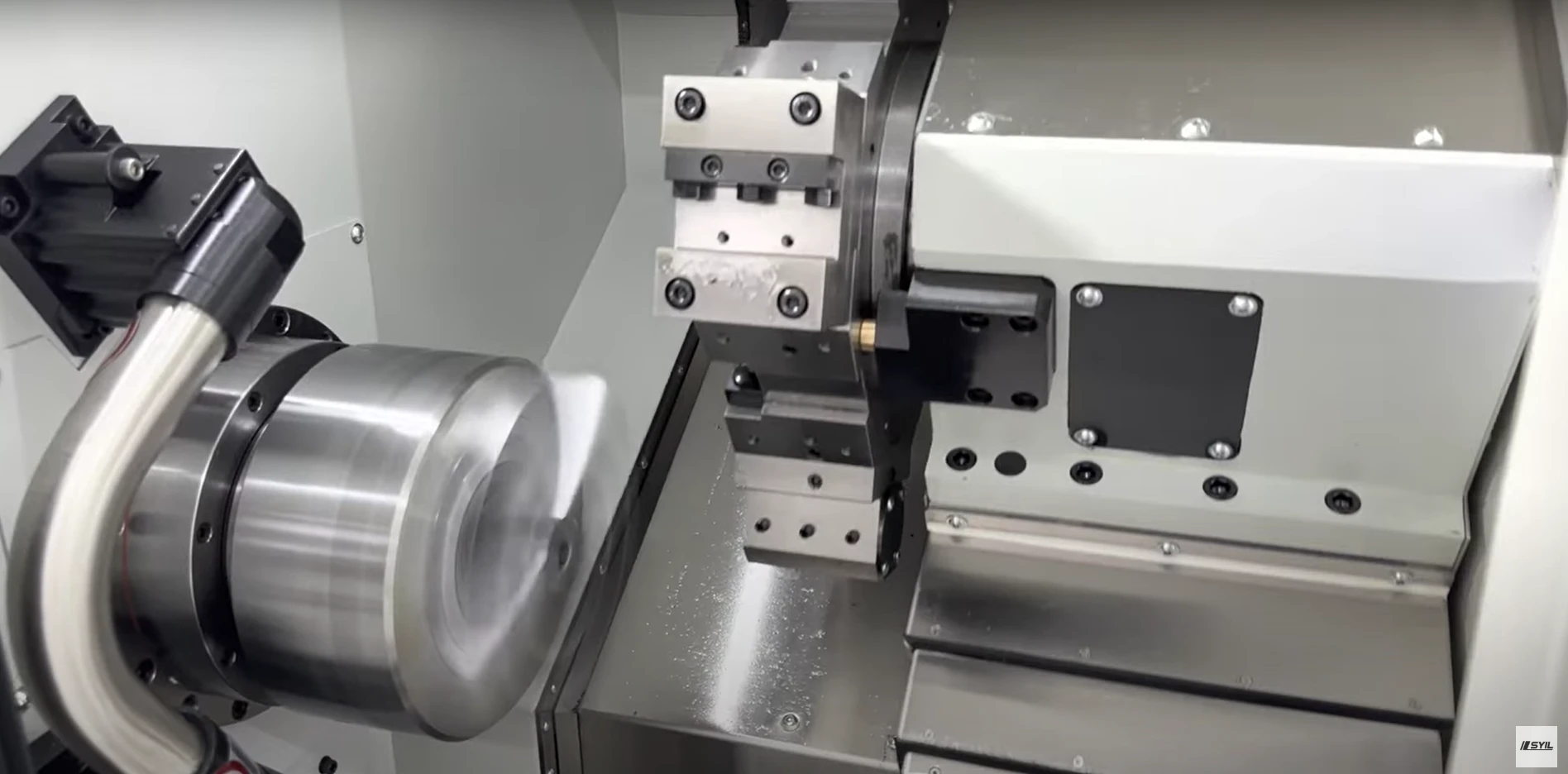

Impact van snijsnelheid op CNC-gedraaide onderdelen

Ook CNC-gedraaide onderdelen, doorgaans cilindrische componenten, profiteren van de juiste snijsnelheden. Bij draaibewerkingen, waarbij continu snijden plaatsvindt langs een roterend werkstuk, zorgt de juiste snelheid voor een gladde afwerking en maatnauwkeurigheid. Als de snelheden te laag zijn, kan dit leiden tot klapperen en trillingen, wat de kwaliteit van het onderdeel negatief beïnvloedt.

Voor CNCRUSH is het leveren van CNC-gedraaide onderdelen met nauwe toleranties en gladde afwerkingen cruciaal, vooral voor veeleisende industrieën zoals de automobiel- en machinebouw.

Hoe CNC-bewerkingsdiensten zoals CNCRUSH de snijsnelheid optimaliseren

Bij CNCRUSH hebben we verschillende strategieën ontwikkeld om de snijsnelheid bij verschillende bewerkingen te optimaliseren:

- Conditiebewaking van gereedschap: Door regelmatig de slijtage en prestaties van het gereedschap te inspecteren, zorgen we ervoor dat de snijsnelheden voortdurend worden aangepast om de productiviteit op peil te houden.

- Aangepaste snijparameters: Voor elke materiaal- en gereedschapcombinatie stemmen we de snijsnelheden af op specifieke projectvereisten, waardoor we de best mogelijke resultaten voor onze klanten garanderen.

- Realtime aanpassingen: Met behulp van geavanceerde CNC-machines met realtime feedback passen we de snijsnelheden halverwege het gebruik aan als er afwijkingen worden gedetecteerd, waardoor een continue productiviteit wordt gegarandeerd.

Voordelen van geoptimaliseerde snijsnelheden voor CNC-bewerkingsproductiviteit

Het optimaliseren van snijsnelheden biedt verschillende voordelen, waaronder:

- Verminderde cyclustijden: Door de juiste snelheid te kiezen, vindt de materiaalverwijdering sneller plaats, waardoor de productietijd afneemt en een hogere doorvoer mogelijk is.

- Verbeterde standtijd: Door gereedschappen op optimale snelheden te laten draaien, wordt slijtage geminimaliseerd, waardoor stilstand als gevolg van gereedschapswissels en onderhoud wordt verminderd.

- Betere oppervlakteafwerkingen: De juiste snelheden voorkomen oververhitting en zorgen ervoor dat de onderdelen gladde oppervlakken behouden zonder dat er uitgebreide nabewerking nodig is.

Bij CNCRUSH concentreren we ons op deze voordelen om hoogwaardige CNC-gefreesde onderdelen te leveren voor industrieën waar prestaties en efficiëntie niet onderhandelbaar zijn.

Uitdagingen bij het optimaliseren van de snijsnelheid voor CNC-bewerking

Hoewel het optimaliseren van de snijsnelheden de productiviteit verbetert, is dit niet zonder uitdagingen:

- Materiaalvariabiliteit: Verschillende batches materiaal kunnen zich onder dezelfde omstandigheden anders gedragen, waardoor constante monitoring en aanpassing vereist is.

- Gereedschapsslijtage: Te hoge snijsnelheden kunnen leiden tot vroegtijdig falen van het gereedschap, terwijl lagere snelheden de CNC-bewerkingsproductiviteit kunnen verminderen.

- Complexe geometrie: Voor onderdelen met ingewikkelde vormen, zoals gebruikelijk in de auto- en automatiseringsindustrie, kan het moeilijk zijn om de juiste balans tussen snelheid en precisie te vinden.

Bij CNCRUSH houden we deze uitdagingen voortdurend in de gaten, met behulp van geavanceerde tools en realtime gegevens om ervoor te zorgen dat elk onderdeel voldoet aan de hoogste normen van kwaliteit en efficiëntie.

Tabel 1: Ideale snijsnelheden voor gangbare materialen

| Materiaal | Aanbevolen snijsnelheid (m/min) | Gereedschapstype |

|---|---|---|

| Aluminium | 300 – 600 | Carbide |

| Staal | 100 – 200 | Carbide |

| Roestvrij staal | 80 – 150 | Carbide |

| Messing | 200 – 300 | HSS/Hardmetaal |

Tabel 2: Impact van snijsnelheid op gereedschapsslijtage en onderdeelkwaliteit

| Snijsnelheid | Levensduur gereedschap | Oppervlakteafwerking | Materiaalverwijderingspercentage |

|---|---|---|---|

| Te langzaam | Hoog | Ruw | Laag |

| Optimaal | Verlengd | Zacht | Hoog |

| Te snel | Verkort | Ruw/verbrand | Hoog (initieel) |

FAQ-sectie

Vraag: Welke invloed heeft de snijsnelheid op de productiviteit van CNC-bewerkingen?

A: Een geoptimaliseerde snijsnelheid verkort de cyclustijden, verbetert de standtijd van het gereedschap en zorgt voor onderdelen van hogere kwaliteit, waardoor uiteindelijk de algehele productiviteit wordt verbeterd.

Vraag: Wat gebeurt er als ik mijn CNC-machine op een te hoge snelheid laat draaien?

A: Werken met te hoge snelheden kan leiden tot gereedschapsslijtage, slechte oppervlakteafwerkingen en zelfs gereedschapsbreuk, waardoor de kwaliteit van de onderdelen negatief wordt beïnvloed en de uitvaltijd toeneemt.

Vraag: Hoe kan ik de snijsnelheid voor verschillende materialen optimaliseren?

A: Gebruik de door de fabrikant aanbevolen snelheidstabellen als uitgangspunt en pas deze vervolgens aan op basis van gereedschapslijtage, materiaalhardheid en eisen aan de oppervlakteafwerking.

Concluderend is het verbeteren van de CNC-bewerkingsproductiviteit door de juiste snijsnelheden essentieel voor fabrikanten als CNCRUSH. Door ons te concentreren op snelheidsoptimalisatie zorgen we ervoor dat CNC-gefreesde onderdelen en CNC-gedraaide onderdelen voldoen aan de industrienormen, terwijl de productietijd en gereedschapslijtage worden geminimaliseerd. Als vertrouwde leverancier van CNC-bewerkingsdiensten blijft CNCRUSH de grenzen van efficiëntie en precisie verleggen en onderdelen van hoge kwaliteit leveren aan klanten in de automobiel-, machinebouw- en automatiseringsindustrie.