CNC-bewerkingstoleranties zijn van cruciaal belang voor het realiseren van hoogwaardige, functionele onderdelen die essentieel zijn voor industrieën als de automobielsector, machinebouw en automatisering. Als topaanbieder CNCRUSH brengt meer dan 12 jaar expertise met zich mee om met precisie en kosteneffectiviteit aan complexe tolerantievereisten te voldoen. Dit artikel onderzoekt de normen, overwegingen en strategieën op het gebied van CNC-tolerantie om ontwerpers en fabrikanten te helpen hun projecten te optimaliseren.

Wat is precisie bij CNC-bewerking?

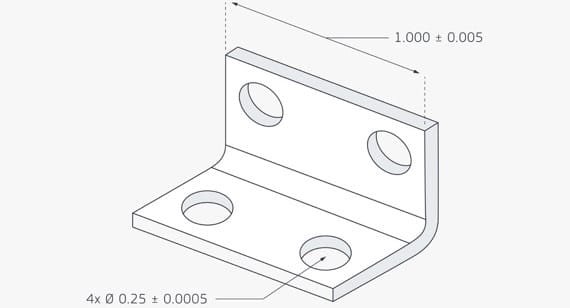

Precisieonderdelen vormen de kern van het CNC-bewerkingsproces en definiëren het toegestane bereik voor afwijkingen in de afmetingen van onderdelen. In de productie wordt dit vaak gemeten in toleranties, zoals ±0,005 inch of krapper voor zeer specifieke toepassingen. Nauwere toleranties zorgen voor een betere pasvorm en werking, vooral bij assemblages waar onderdelen feilloos moeten samenwerken, zoals in auto- en automatiseringstoepassingen.

Soorten CNC-bewerkingstoleranties en hun toepassingen

Het begrijpen van de soorten toleranties is van cruciaal belang om de juiste tolerantie voor specifieke onderdelen te selecteren.

- Standaardtoleranties: Standaardtolerantie van ±0,005 inch of ±0,13 mm is gebruikelijk voor algemene toepassingen.

- Beperk toleranties: Gedefinieerd als een bereik in plaats van een afwijking, gebruikt voor precisieonderdelen in de automatisering.

- Bilaterale en unilaterale toleranties: Bilateraal maakt afwijking aan beide kanten mogelijk, unilateraal aan slechts één kant, ideaal voor onderdelen die een exacte pasvorm nodig hebben.

- Geometrische dimensionering en toleranties (GD&T): Specificeert de uitlijning van vorm en kenmerken, van cruciaal belang voor auto- en complexe assemblages.

Voordelen van het selecteren van de juiste toleranties voor CNC-bewerkingsdiensten

Het selecteren van optimale toleranties is van fundamenteel belang voor efficiënte CNC-bewerkingsdiensten, wat van invloed is op de kosten, doorlooptijd en functionaliteit.

- Kostenefficiëntie: Strakkere toleranties vereisen vaak meer arbeid en tijd. Standaardtoleranties zijn kosteneffectiever voor onderdelen die geen extreme precisie vereisen.

- Integriteit van de montage: Precisieonderdelen met de juiste toleranties verminderen het risico op montageproblemen, vooral voor CNC-gefreesde onderdelen en CNC-gedraaide onderdelen.

- Materiaalefficiëntie: Te strikte toleranties kunnen materiaalverspilling veroorzaken, terwijl lossere toleranties de functionaliteit in gevaar kunnen brengen.

Tabel: Standaardtoleranties voor CNC-bewerkingstypen

| Bewerkingsproces | Tolerantie (inch) | Tolerantie (mm) | Sollicitatie |

|---|---|---|---|

| CNC-frezen (3-assig) | ±0,005 | ±0,13 | Algemeen gebruik |

| CNC-draaien | ±0,005 | ±0,13 | Hoge precisie |

| 5-assig CNC-frezen | ±0,005 | ±0,13 | Complexe vormen |

| Slijpen | ±0,001 | ±0,025 | Ultrafijne afwerkingen |

Factoren die toleranties voor CNC-bewerking beïnvloeden

- Materiaal keuze: Zachtere materialen kunnen gemakkelijk vervormen, terwijl hardere materialen zoals staal nauwere toleranties hebben, maar een zorgvuldige bewerking vereisen.

- Oppervlakteafwerking: Afwerkingen zoals anodiseren of poedercoaten kunnen de afmetingen van onderdelen enigszins veranderen.

- Kwaliteit van snijgereedschap: Hoogwaardig gereedschap is essentieel voor het onderhoud van precisieonderdelen.

- Machinetype en staat: Geavanceerde CNC-machines kunnen nauwere toleranties bereiken, vooral meerassige modellen die worden gebruikt voor ingewikkelde CNC-gedraaide onderdelen.

Materiaaloverwegingen voor CNC-gefreesde precisieonderdelen

Materiaaleigenschappen hebben een aanzienlijke invloed op de haalbare toleranties:

- Metalen: Staal en aluminium zijn gebruikelijk, met goede stabiliteit voor nauwe toleranties.

- Kunststoffen: Heeft de neiging uit te zetten en te krimpen, waardoor lossere toleranties nodig zijn.

- Composieten: Vereist een evenwicht tussen tolerantie en materiaalspecifieke overwegingen.

De kosten van nauwere toleranties voor CNC-bewerking

Nauwere toleranties resulteren in hogere kosten als gevolg van langere bewerkingstijd, gereedschapsslijtage en potentiële materiaalverspilling. Door de toepassing te begrijpen, kunnen fabrikanten bepalen of een standaardtolerantie acceptabel is of dat precisie vereist is.

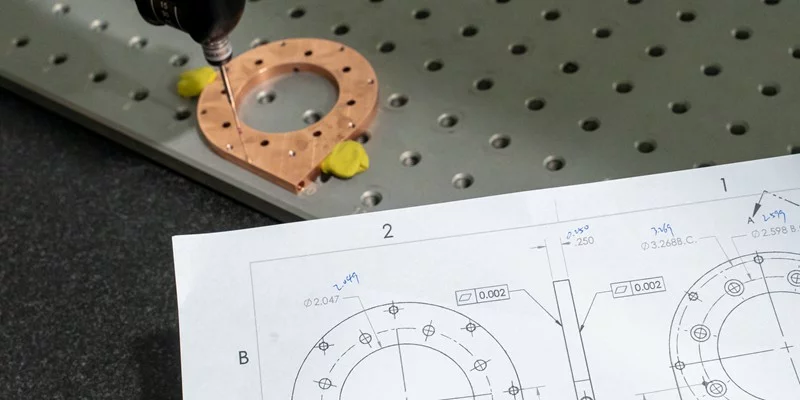

Kwaliteit garanderen met CNC-bewerkingstoleranties

Om ervoor te zorgen dat onderdelen aan de tolerantievereisten voldoen, zijn vaak kwaliteitsborgingsmaatregelen nodig, zoals:

- Dimensionale inspectie: Met behulp van gereedschappen zoals schuifmaten, micrometers en CMM-machines.

- GD&T-analyse: Het specificeren van oriëntatie, positie en profiel kan helpen de functionaliteit te garanderen en montagefouten te verminderen.

- Controles van de uitlijning van het gereedschap: Essentieel voor het behoud van de precisie tijdens de productie.

Wanneer en waar precisieonderdelen met nauwe toleranties moeten worden gebruikt

Precisieonderdelen met nauwe toleranties zijn vooral nuttig bij:

- Automobiel: Waarborgen dat de montage in de motoronderdelen past.

- Machinebouw: Garandeert een consistente werking in geautomatiseerde systemen.

- Automatisering: Componenten in robotassemblages die exacte bewegingen vereisen.

Tips voor het kiezen van de juiste toleranties

- Identificeer kritieke onderdelen: Focustoleranties op essentiële kenmerken, zoals verbindingen in CNC-gedraaide onderdelen.

- Raadpleeg deskundigen: Bij CNCRUSH helpen we klanten bij het bepalen van de noodzakelijke toleranties.

- Breng kosten en functionaliteit in evenwicht: Selecteer alleen strikte toleranties als deze functioneel, kosteneffectief en cruciaal zijn voor het succes van een onderdeel.

Veelgestelde vragen: CNC-bewerkingstoleranties voor precisieonderdelen

- Wat wordt beschouwd als een nauwe tolerantie bij CNC-bewerking? Nauwe toleranties variëren doorgaans rond ±0,001 inch. Ze zijn van vitaal belang voor onderdelen die een strikte uitlijning vereisen, zoals tandwielen in de automatisering.

- Welke invloed hebben materialen op CNC-toleranties? Zachtere materialen zijn moeilijker te bewerken met nauwe toleranties, terwijl metalen zoals staal en aluminium een grotere nauwkeurigheid kunnen bereiken.

- Wanneer is GD&T nodig? Voor precisieonderdelen die een specifieke oriëntatie en positionering vereisen, zorgen GD&T-toleranties voor nauwkeurigheid die verder gaat dan eenvoudige afmetingslimieten.

- Waarom zijn toleranties belangrijk in auto-onderdelen? Toleranties van precisieonderdelen zorgen ervoor dat elk onderdeel naadloos in complexe samenstellingen kan worden geïntegreerd, waardoor slijtage wordt verminderd en de betrouwbaarheid wordt verbeterd.

Waarom kiezen voor CNCRUSH voor uw CNC-bewerkingsservice?

Met meer dan 12 jaar ervaring en expertise biedt CNCRUSH betrouwbare CNC-bewerkingsdiensten, gespecialiseerd in CNC-gefreesde onderdelen en CNC-gedraaide onderdelen, afgestemd op de automobiel-, machinebouw- en automatiseringssector. Onze geavanceerde technologie, gevestigd in China, zorgt ervoor dat we voldoen aan de internationale normen voor nauwkeurigheid en efficiëntie en hoogwaardige CNC-oplossingen op maat leveren.

Conclusie

Het selecteren van de juiste CNC-bewerkingstolerantie is van fundamenteel belang voor het produceren van hoogwaardige, functionele onderdelen. De juiste tolerantie verbetert de pasvorm, verlaagt de kosten en garandeert consistentie. Bij CNCRUSH zorgt ons team ervoor dat elk project voldoet aan strenge precisienormen, waardoor wereldwijde industrieën worden bediend met expertise en geavanceerde technologie. Bezoek CNCRUSH voor professionele CNC-bewerkingsdiensten op maat van uw projectbehoeften.

Sehr geehrte Damen und Herren,

wir hätte mal eine Anfrage in Bezug auf die Stifte, die Sie in den Bildern sehen können. Hätten Sie die Möglichkeit diese zu Richten (Entgraten) oder einfach neu herzustellen?

Der Jahresbedarf würde zwischen 500 bis 1.000 Stück sein.

Danke

i.A. Andreas Reichle

Purchasing

Hi Andreas, thanks for asking. Could you please send details to my email box, in**@*****sh.com.