In de wereld van de productie van metalen onderdelen is het selecteren van de juiste CNC-machine een van de meest kritische keuzes die van invloed zijn op de productie-efficiëntie, de precisie van de onderdelen en het algehele zakelijke succes. Voor fabrikanten die zich richten op markten met hoge precisie, zoals de automobielsector, de automatisering en de machinebouw, kan de keuze voor een CNC-systeem dat voldoet aan de specifieke eisen van elk project een betrouwbaar bedrijf onderscheiden van een moeizaam bedrijf.

Deze gids, gebaseerd op inzichten uit toonaangevende bronnen, biedt een systematische aanpak voor het kiezen van de beste CNC-machines die specifiek zijn afgestemd op de metaalproductie, inclusief CNC-gefreesde onderdelen En CNC-gedraaide onderdelen. Bij CNCRUSHMet meer dan 12 jaar ervaring als vooraanstaande CNC-bewerkingsdienstverlener, gevestigd in China, hebben we gespecialiseerde expertise in het leveren van CNC-bewerkingsoplossingen die tegemoetkomen aan diverse industriële behoeften wereldwijd.

Hieronder splitsen we het proces van het selecteren van de ideale CNC-machine voor metaalproductie op aan de hand van tien essentiële factoren, met gedetailleerde inzichten in elke factor. Of u nu de productie opschaalt of de huidige mogelijkheden optimaliseert, deze gids helpt u uw keuze te verfijnen om de productiekwaliteit en kosteneffectiviteit te maximaliseren.

Inhoudsopgave

- Evaluatie van de materiaalbehoeften voor de productie van metalen onderdelen

- CNC-machinetypen en -configuraties begrijpen

- Beoordeling van de complexiteit van metalen onderdelen

- Kiezen tussen CNC-frezen en CNC-draaien voor metalen onderdelen

- Besturingssystemen: de sleutel tot CNC-precisie

- Automatisering en arbeidsbehoeften

- Kostenanalyse: budgettering voor een CNC-machine

- Overwegingen bij onderhoud en stilstand

- Ruimte- en faciliteitsplanning voor CNC-machines

- Toekomstbestendig en schaalbaarheid

1. Evaluatie van de materiaalbehoeften voor de productie van metalen onderdelen

Het materiaal dat u gaat bewerken is vaak de eerste overweging bij het selecteren van een CNC-machine. Metalen zoals aluminium, staal en titanium variëren in hardheid, dichtheid en bewerkingsvereisten. CNC-machines met een hoger koppel en een hoger spiltoerental zijn essentieel voor metalen zoals roestvrij staal en titanium, die moeilijker te snijden zijn, maar noodzakelijk voor toepassingen met hoge spanning, waaronder auto- en ruimtevaartonderdelen.

Hoogwaardige machines met sterkere spilmotoren en robuuste bouwkwaliteit zijn van cruciaal belang voor dergelijke metalen. Voor fabrikanten die voornamelijk met zachtere metalen zoals aluminium werken, kan een CNC-systeem met een gemiddeld vermogen volstaan, maar het moet nog steeds flexibiliteit bieden voor het verwerken van hardere materialen als de productie-eisen veranderen.

2. CNC-machinetypen en -configuraties begrijpen

CNC-machines zijn ontworpen met verschillende configuraties voor specifieke taken in de metaalbewerking. De meest voorkomende typen zijn 3-assige, 4-assige en 5-assige freesmachines, die elk verschillende niveaus van flexibiliteit bieden:

- 3-assige machines zijn geschikt voor eenvoudigere onderdelen en kosteneffectieve productie, hoewel ze mogelijk niet de verfijning hebben die nodig is voor complexe geometrieën.

- 4-assige en 5-assige machines maakt frezen en draaien onder meerdere hoeken mogelijk, ideaal voor onderdelen met ingewikkelde vormen, waardoor de noodzaak voor herpositionering van onderdelen wordt verminderd en een betere precisie wordt bereikt voor complexe geometrieën.

Verticale en horizontale CNC-machines hebben elk hun voordelen: verticale machines zijn kosteneffectiever voor kleinere onderdelen, terwijl horizontale machines vaak grotere stabiliteit en snellere productie bieden voor grote, zware componenten.

3. Beoordeling van de complexiteit van de productie van metalen onderdelen

De complexiteit van metalen onderdelen in sectoren als de automobielsector en de automatisering vereist vaak een hoge mate van precisie en meerdere bewerkingen. Het kiezen van een CNC-machine op basis van de complexiteit van de onderdelen die hij zal produceren, is essentieel. Meerassige CNC-machines zijn ideaal voor onderdelen met complexe vormen, omdat ze gelijktijdig multidirectioneel snijden mogelijk maken, waardoor een snellere productie mogelijk is met minder herpositioneringsvereisten. Voor bedrijven die massaproductie van uiterst nauwkeurige onderdelen vereisen, kunnen 5-assige machines de insteltijd aanzienlijk verkorten en de nauwkeurigheid vergroten.

4. Kiezen tussen CNC-frezen en CNC-draaien voor de productie van metalen onderdelen

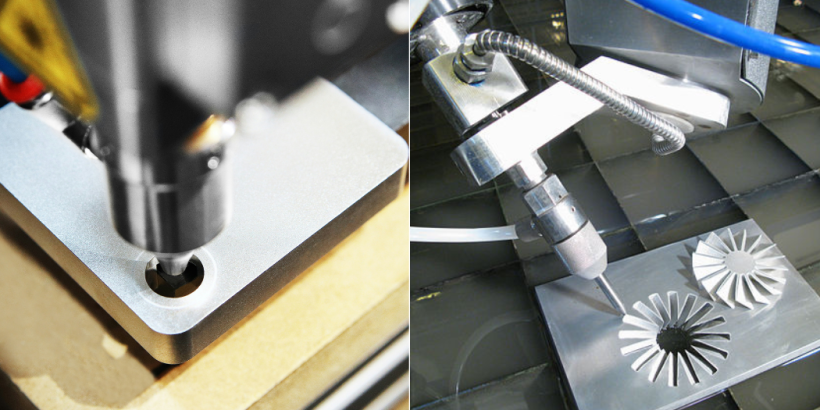

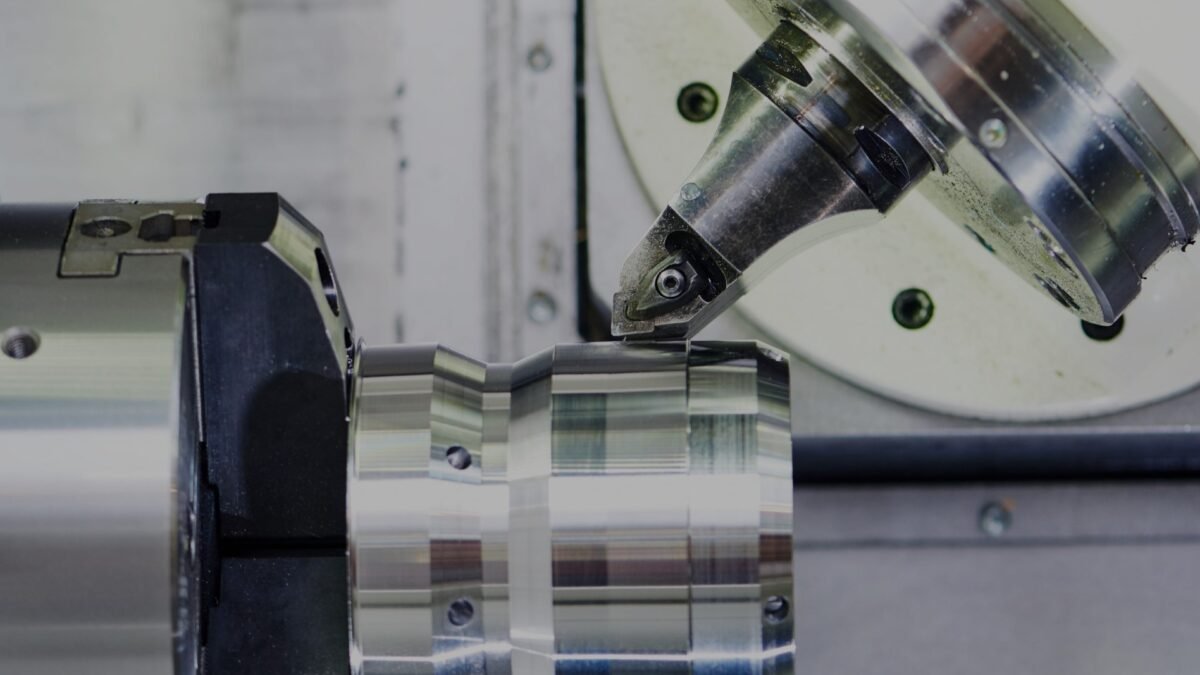

CNC-frezen en draaien zijn twee fundamentele bewerkingsmethoden, elk geschikt voor verschillende onderdeelgeometrieën en productievolumes.

- CNC-frezen is optimaal voor het maken van onderdelen met complexe oppervlakken, contouren en kamers.

- CNC-draaien blinkt uit in het efficiënt produceren van cilindrische componenten zoals assen, bussen en andere ronde metalen onderdelen.

In industrieën zoals machinebouw en automotive, waar vaak zowel platte als ronde onderdelen vereist zijn, kan een combinatie van zowel frees- als draaicapaciteiten de productie optimaliseren. Bij CNCRUSH bieden we zowel CNC gefreesde onderdelen als CNC gedraaide onderdelen aan om te voldoen aan de uitgebreide productienoden van verschillende industrieën.

5. Besturingssystemen: de sleutel tot CNC-precisie

CNC-besturingssystemen, zoals die van Fanuc, Siemens en Haas, verschillen qua interface, functionaliteit en ondersteuning voor geautomatiseerde processen. Hoogwaardige CNC-besturingen zorgen vaak voor een betere procesautomatisering, intuïtieve programmering en monitoring op afstand, wat gunstig is voor de productie van grote volumes. Bij de productie van metalen onderdelen verbeteren besturingssystemen die meerassige besturing met snelle gegevensverwerking ondersteunen de precisie en herhaalbaarheid, een belangrijke overweging voor sectoren als de lucht- en ruimtevaart en medische apparatuur waar de toleranties uitzonderlijk krap zijn.

6. Automatisering en arbeidsbehoeften

Automatiseringsmogelijkheden in CNC-systemen kunnen de afhankelijkheid van arbeidskrachten aanzienlijk verminderen, wat vooral gunstig is voor grootschalige productie. CNC-machines die zijn uitgerust met automatische gereedschapswisselaars (ATC's) en robotarmen kunnen bijvoorbeeld complexere bewerkingen uitvoeren met minimale menselijke tussenkomst. Deze opstelling verhoogt niet alleen de efficiëntie, maar vermindert ook operationele fouten en arbeidskosten. Geautomatiseerde CNC-oplossingen zijn voordelig voor bedrijven die op zoek zijn naar consistentie in de grootschalige productie van metalen componenten.

7. Kostenanalyse: budgettering voor een CNC-machine

Bij het budgetteren voor een CNC-machine moeten zowel de initiële kosten als de lopende operationele kosten worden geëvalueerd. Hoewel geavanceerde CNC-systemen met meerassige mogelijkheden en automatiseringsfuncties wellicht hogere initiële kosten met zich meebrengen, resulteren ze vaak in besparingen op de lange termijn doordat ze de arbeids- en onderhoudsvereisten verminderen. Bovendien kan het in aanmerking nemen van de totale eigendomskosten (inclusief de kosten voor gereedschap, onderhoud en stilstand) ertoe bijdragen dat onmiddellijke investeringen in evenwicht worden gebracht met operationele voordelen.

| Kostenfactor | Beschrijving |

|---|---|

| Eerste aankoop van een machine | Basiskosten van de CNC-machine |

| Gereedschappen en armaturen | Kosten van gereedschap en opstellingsarmaturen |

| Onderhoud en stilstand | Reguliere onderhoudskosten en ongeplande reparaties |

| Arbeidskosten | Operatortraining en lonen |

8. Overwegingen bij onderhoud en stilstand

Regelmatig onderhoud is van cruciaal belang om CNC-machines in optimale staat te houden, vooral bij het hanteren van harde metalen die machineonderdelen sneller verslijten. Machines met ingebouwde diagnostiek en gemakkelijk toegankelijke onderdelen voor reparaties zijn ideaal omdat ze de stilstandtijd beperken. Voor productieomgevingen met grote volumes kunnen geplande onderhoudsprogramma's onverwachte verstoringen tot een minimum beperken, waardoor de productiestroom en de uitvoerkwaliteit uiteindelijk worden beschermd.

9. Ruimte- en faciliteitenplanning voor CNC-machines

De ruimtelijke indeling en het vloeroppervlak in een productiefaciliteit hebben een grote invloed op de keuze van CNC-machines. Machines met hoge prestaties, vooral machines met een grotere footprint of toegevoegde automatiseringscomponenten, vereisen voldoende ruimte. Een efficiënte lay-outplanning kan de productiviteit verhogen door de verplaatsing van onderdelen en materialen te minimaliseren, de workflow te verbeteren en de veiligheid voor operators te bieden. Bedrijven moeten ook rekening houden met toekomstige ruimtebehoeften als er extra machines worden verwacht.

10. Toekomstbestendigheid en schaalbaarheid

Naarmate de marktvraag en productievolumes veranderen, zorgt het toekomstbestendig maken van uw CNC-investering ervoor dat de machine waardevol blijft. Machines die zich kunnen aanpassen aan software-upgrades, kunnen integreren met nieuwe besturingstechnologieën of aanvullende tools kunnen ondersteunen, bieden flexibiliteit voor veranderende productiebehoeften. Het selecteren van een schaalbare CNC-oplossing met aanpasbare software- en hardwarefuncties kan een kosteneffectieve keuze zijn, vooral voor bedrijven die in de toekomst hun productiemogelijkheden voor metalen onderdelen willen uitbreiden.

Veelgestelde vragen over het kiezen van CNC-machines voor de productie van metalen onderdelen

Vraag: Wat zijn de belangrijkste factoren bij het kiezen van een CNC-machine voor metaal?

A: Materiaaltype, complexiteit van de onderdelen, machineconfiguratie en besturingssystemen zijn van cruciaal belang. Hoge precisie is noodzakelijk voor complexe onderdelen, vooral in sectoren als de automobiel- en ruimtevaartsector.

Vraag: Waarin verschilt CNC-frezen van CNC-draaien?

A: CNC-frezen wordt gebruikt voor complexe vormen met contouren, terwijl CNC-draaien ideaal is voor het efficiënt produceren van cilindrische vormen.

Vraag: Is automatisering nuttig bij de productie van CNC-metaalonderdelen?

A: Ja, automatisering vermindert de afhankelijkheid van arbeid, verbetert de consistentie en verlaagt de operationele kosten bij de productie van grote volumes.

Conclusie

Het kiezen van de juiste CNC-machine voor de productie van metalen onderdelen is een proces met vele facetten, waarbij zorgvuldig rekening moet worden gehouden met factoren als materiaal, complexiteit van de onderdelen, machineconfiguratie en besturingssystemen. Bij CNCRUSH streven we ernaar om uiterst nauwkeurige CNC-gefreesde onderdelen en CNC-gedraaide onderdelen te leveren via geavanceerde CNC-bewerkingsdiensten, ondersteund door meer dan tien jaar ervaring. Als vertrouwde leverancier in China heeft onze focus op kwaliteit, schaalbaarheid en efficiëntie ons tot een betrouwbare partner gemaakt voor industrieën over de hele wereld in de automobielsector, machinebouw en automatisering. Bezoek CNCRUSH vandaag nog voor meer informatie over hoe onze CNC-bewerkingsdiensten uw productiebehoeften met precisie en professionaliteit kunnen ondersteunen.