CNC-draaien is essentieel voor het produceren van uiterst nauwkeurige componenten die exacte toleranties en consistente kwaliteit vereisen. Met 12 jaar ervaring, CNCRUSH biedt deskundige CNC-draaidiensten voor maatwerk CNC-gedraaide onderdelen En CNC-gefreesde onderdelen in sectoren als de automobielsector, machinebouw en automatisering. Deze gids onderzoekt tien gedetailleerde technieken om de CNC-draaiprecisie te verbeteren, en toont de expertise van CNCRUSH in het leveren van hoogwaardige CNC-bewerkingsoplossingen.

CNC-draaien en de precisievereisten ervan begrijpen

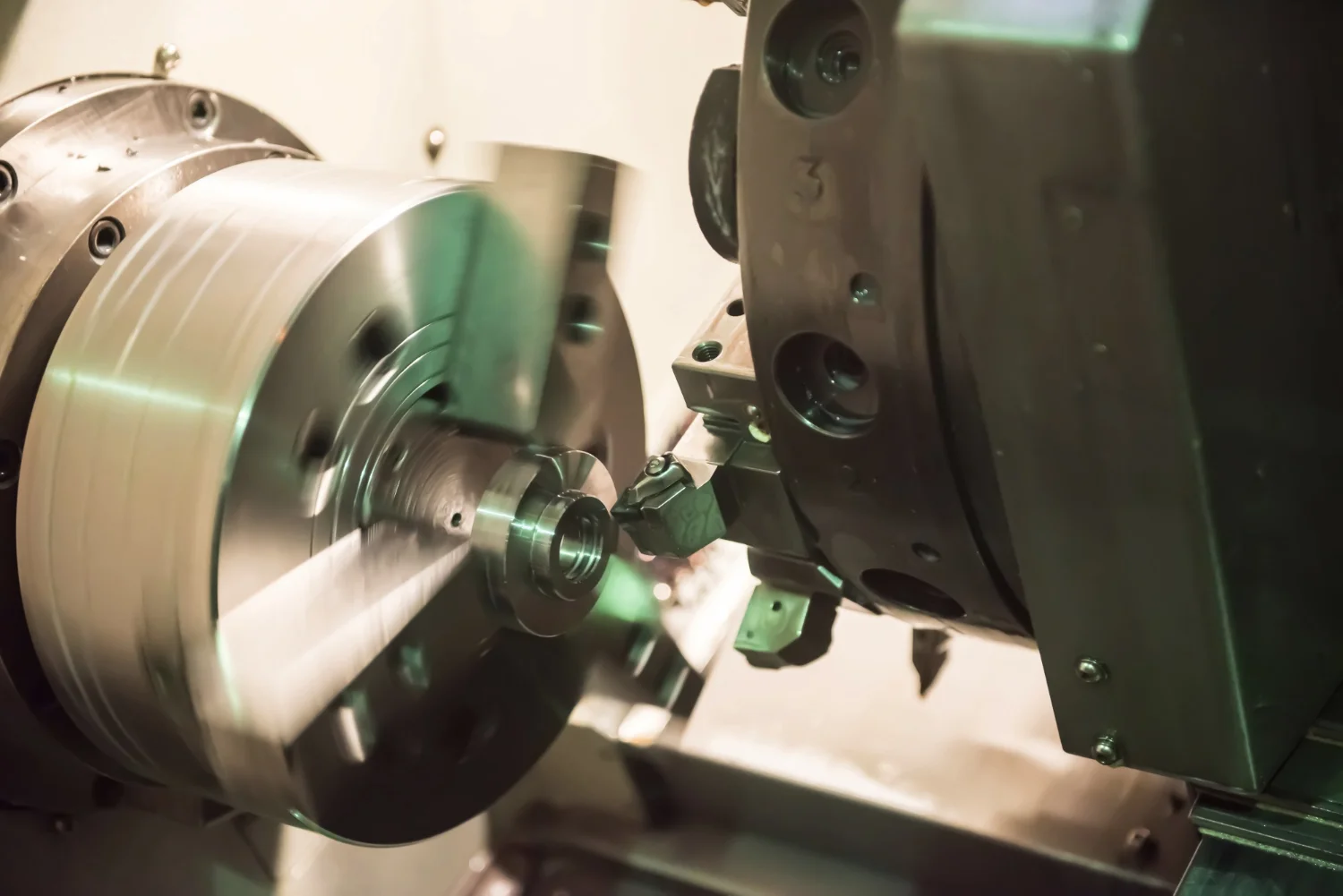

CNC-draaien is een subtractief productieproces waarbij cilindrische componenten worden gecreëerd door het werkstuk tegen een stilstaand snijgereedschap te draaien. Precisie is van cruciaal belang in dit proces, vooral in industrieën waar zelfs kleine afwijkingen tot storingen kunnen leiden. Of het nu gaat om de automobielsector, de medische sector of de lucht- en ruimtevaartsector: nauwkeurige CNC-gedraaide onderdelen zijn cruciaal voor consistente prestaties en veiligheid. Het vermogen om toleranties van slechts 0,01 mm te bereiken, maakt CNC-draaien van onschatbare waarde in deze gebieden waar veel op het spel staat. Het bereiken van een dergelijke precisie vereist echter een combinatie van geavanceerde apparatuur, bekwame operators en strikte controle over omgevings- en operationele factoren.

CNC-machines kalibreren voor hoge precisie bij CNC-draaien

Kalibratie is een van de meest fundamentele stappen om ervoor te zorgen dat CNC-machines consistent nauwkeurige onderdelen produceren. Kalibratie omvat routinecontroles en aanpassingen aan machineonderdelen zoals de spil, assen en gereedschapsuitlijning om ervoor te zorgen dat de machine binnen de beoogde toleranties werkt. Verkeerde uitlijning, slijtage en kleine afwijkingen kunnen zich ophopen en in de loop van de tijd aanzienlijke fouten veroorzaken. CNCRUSH maakt gebruik van strenge kalibratieprotocollen, waarbij de machine-instellingen en prestatiestatistieken regelmatig worden gecontroleerd. Een juiste kalibratie minimaliseert de noodzaak van nabewerking, optimaliseert de productietijd en zorgt ervoor dat CNC-gedraaide onderdelen de nauwkeurigheid behouden die vereist is voor toepassingen in veeleisende industrieën.

Selecteren van hoogwaardige snijgereedschappen voor nauwkeurig CNC-draaien

Snijgereedschappen van hoge kwaliteit zijn van cruciaal belang voor het bereiken van precisie bij CNC-draaien. Het materiaal, de coating en de scherpte van het gereedschap beïnvloeden de uiteindelijke kwaliteit van het CNC-gedraaide onderdeel. Hardmetalen en gecoate hardmetalen gereedschappen zijn bijvoorbeeld zeer duurzaam en bestand tegen slijtage, waardoor ze ideaal zijn voor CNC-bewerking van hardere materialen zoals staal en aluminium. Het selecteren van de juiste gereedschapsvorm is ook belangrijk; specifieke geometrieën maken gladdere sneden mogelijk, wat een directe invloed heeft op de uiteindelijke afwerking en maatnauwkeurigheid. Bij CNCRUSH kiezen we snijgereedschappen die zijn afgestemd op het materiaal en de vereisten van het onderdeel, waardoor minimale slijtage en een consistent nauwkeurige afwerking worden gegarandeerd.

Trillingscontrole implementeren bij CNC-draaien

Trillingen zijn een van de belangrijkste oorzaken van onnauwkeurigheid bij CNC-draaien. Trillingen beïnvloeden het snijproces door trillingen en onvolkomenheden in het oppervlak te veroorzaken, waardoor het een uitdaging wordt om nauwe toleranties te handhaven. Effectieve methoden voor trillingscontrole omvatten dempingssystemen, stabiele werkstukopspanning en geoptimaliseerde snijparameters. Het verlagen van de spilsnelheid of het verhogen van de voedingssnelheid kan ook trillingen verminderen, hoewel deze aanpassingen zorgvuldig moeten worden uitgebalanceerd om de productiviteit op peil te houden. CNCRUSH integreert trillingscontrolemaatregelen in onze CNC-draaiprocessen om trillingen te minimaliseren, gladdere oppervlakken te bereiken en uiterst nauwkeurige onderdelen te produceren in een reeks materialen en onderdeelgeometrieën.

Optimalisatie van snijsnelheden en voedingssnelheden voor CNC-draaiprecisie

Het vinden van de juiste balans tussen snijsnelheid en voedingssnelheid is essentieel voor precisie bij CNC-draaien. Hoge snelheden genereren meer warmte, wat de eigenschappen van het materiaal kan beïnvloeden en de standtijd van het gereedschap kan verkorten, terwijl lagere snelheden meer controle bieden maar de productietijd kunnen verlengen. De voedingssnelheid heeft invloed op de hoeveelheid materiaal die per omwenteling wordt verwijderd en moet worden geoptimaliseerd om overmatige gereedschapsslijtage te voorkomen en tegelijkertijd een gladde afwerking te garanderen. Bij CNCRUSH optimaliseren we zorgvuldig de snelheids- en voedingsparameters op basis van het materiaaltype en het onderdeelontwerp, waarbij we de hoge precisie behouden en de standtijd verlengen voor een efficiënte, kosteneffectieve productie.

Milieustabiliteit en de impact ervan op de CNC-draainauwkeurigheid

Omgevingsomstandigheden zoals temperatuur en vochtigheid kunnen de prestaties van CNC-draaimachines en de eigenschappen van de te bewerken materialen beïnvloeden. Metalen kunnen bijvoorbeeld uitzetten of krimpen bij temperatuurveranderingen, wat invloed heeft op de uiteindelijke afmetingen van CNC-gedraaide onderdelen. Hoge luchtvochtigheid kan leiden tot oxidatie in gevoelige materialen zoals staal of aluminium. Om deze effecten tegen te gaan, handhaaft CNCRUSH een gecontroleerde omgeving in onze bewerkingsfaciliteit, waarbij de temperatuur en vochtigheid worden gestabiliseerd om vervormingen te voorkomen en ervoor wordt gezorgd dat elk CNC-gedraaid onderdeel aan de precieze specificaties voldoet.

Belang van regelmatig onderhoud voor CNC-draaiprecisie

Regelmatig onderhoud is essentieel om CNC-machines met maximale precisie te laten werken. Essentiële onderhoudstaken zijn onder meer smeren, reinigen en vervangen van versleten onderdelen zoals riemen en lagers. Het verwaarlozen van deze taken kan leiden tot machinedrift, waardoor fouten in de afmetingen en kwaliteit van de onderdelen ontstaan. Bij CNCRUSH volgen we een strikt onderhoudsschema voor onze CNC-draaiapparatuur, waardoor minimale stilstand en een consistente hoge precisie worden gegarandeerd. Onze onderhoudsroutines omvatten ook preventieve controles, waardoor de kans op onverwachte problemen wordt verkleind die de productiekwaliteit of -timing kunnen beïnvloeden.

| Onderhoudsaspect | Effect op precisie |

|---|---|

| Regelmatige smering | Vermindert wrijving, soepele beweging van het gereedschap |

| Vervanging van componenten | Voorkomt onverwachte storingen |

| Milieucontrole | Zorgt voor materiaalstabiliteit |

Geavanceerde meetinstrumenten gebruiken om de precisie bij CNC-draaien te verifiëren

Precisiemeetinstrumenten zoals coördinatenmeetmachines (CMM's) en lasermicrometers zijn onmisbaar voor het verifiëren van de nauwkeurigheid van CNC-gedraaide onderdelen. Deze gereedschappen bieden uiterst nauwkeurige maatmetingen, waardoor onderdelen aan de gespecificeerde toleranties voldoen. CMM's kunnen bijvoorbeeld onderdelen inspecteren met 3D-nauwkeurigheid, terwijl micrometers tot op de kleinste stappen meten. CNCRUSH gebruikt deze tools om elk CNC-gedraaid onderdeel grondig te inspecteren, waarbij wordt bevestigd dat alle afmetingen overeenkomen met de klantspecificaties en ervoor zorgt dat elk onderdeel dat we leveren voldoet aan de exacte eisen van onze klanten.

Fijnafstemming van de werkstukopspanning voor optimale CNC-draairesultaten

Een goede werkstukopspanning is essentieel voor het behoud van de stabiliteit en precisie tijdens het CNC-draaien. Een werkstuk dat beweegt of trilt tijdens de bewerking leidt tot afwijkingen in afmetingen en afwerkingskwaliteit. Veilige en stabiele werkstukopstellingen voorkomen verschuiven en zorgen voor gecontroleerde, nauwkeurige snijbewerkingen. CNCRUSH maakt gebruik van op maat ontworpen armaturen en klemmen die geschikt zijn voor de geometrie van elk onderdeel, waardoor beweging wordt geminimaliseerd en de hoogste nauwkeurigheid wordt gegarandeerd in elk CNC-gedraaid onderdeel, van eenvoudige geometrieën tot complexe componenten met meerdere assen.

De juiste CNC-bewerkingsservice kiezen voor uiterst nauwkeurig CNC-draaien

Werken met een ervaren CNC-bewerkingsservice is van cruciaal belang voor industrieën die hoge precisie vereisen in CNC-gedraaide onderdelen. Een gerenommeerde leverancier als CNCRUSH biedt geavanceerde expertise, apparatuur en nauwgezette kwaliteitscontrole. Met meer dan tien jaar ervaring in CNC-draaien en frezen heeft CNCRUSH zichzelf gevestigd als een vertrouwde partner voor industrieën zoals de automobielsector, machinebouw en automatisering, en levert het onderdelen die voldoen aan de meest veeleisende normen van kwaliteit en nauwkeurigheid. Onze toewijding aan precisie en strikt kwaliteitsmanagement maakt ons een ideale partner voor bedrijven die geen compromissen kunnen sluiten op het gebied van componentkwaliteit.

| Techniek | Voordeel |

|---|---|

| Kalibratie | Vermindert drift van de machine |

| Hoogwaardige gereedschapsselectie | Consistente sneden en langere standtijd |

| Trillingscontrole | Gladde afwerking, maatnauwkeurigheid |

| Milieucontrole | Stabiele materiaaleigenschappen |

| Geavanceerde meetinstrumenten | Nauwkeurige kwaliteitsverificatie |

FAQ-sectie

- Vraag: Hoe garandeert CNCRUSH precisie in CNC-gedraaide onderdelen?

A: CNCRUSH volgt strikte kalibratie, kwaliteitscontrole en maakt gebruik van geavanceerde meetinstrumenten om een hoge nauwkeurigheid te behouden. - Vraag: Welke materialen zijn ideaal voor uiterst nauwkeurig CNC-draaien?

A: Metalen zoals aluminium, staal en messing zijn uitstekend geschikt voor draaien met hoge precisie vanwege hun bewerkbaarheid en stabiliteit. - Vraag: Waarom is milieucontrole belangrijk bij CNC-draaien?

A: Temperatuurschommelingen kunnen het gedrag van materialen veranderen, dus het handhaven van een stabiele omgeving helpt vervormingen te voorkomen.

Het bereiken van hoge precisie bij CNC-draaien vereist expertise, kwaliteitsgereedschap en aandacht voor detail. CNCRUSH biedt uitgebreide CNC-bewerkingsdiensten waarbij nauwkeurigheid voorop staat, waardoor we een waardevolle partner zijn voor industrieën die exacte toleranties vereisen, van de automobielsector tot de automatisering. Onze toewijding aan precisie en klanttevredenheid zorgt ervoor dat elk onderdeel dat we produceren aan de hoogste normen voldoet.