High Speed Machining (HSM) hat das CNC-Fräsen verändert und ermöglicht es Herstellern, beispiellose Präzision, Effizienz und Produktivität zu erreichen. In diesem umfassenden Leitfaden untersuchen wir Hochgeschwindigkeitsbearbeitungstechniken und ihre Vorteile und führen Sie durch den Prozess der Auswahl der besten HSM-Strategien für das CNC-Fräsen.

Bei CNCRUSH, unser CNC-Bearbeitungsservice hat sich darauf spezialisiert CNC-gefräste Teile Und CNC-Drehteile liefert seit über 12 Jahren Präzisionsteile für die Industrie, darunter Automobil, Maschinenbau, Und Automatisierung. Für Hersteller, die Leistung und Qualität maximieren möchten, kann die Einführung von HSM-Techniken ein bedeutender Fortschritt sein.

Was ist Hochgeschwindigkeitsbearbeitung (HSM)?

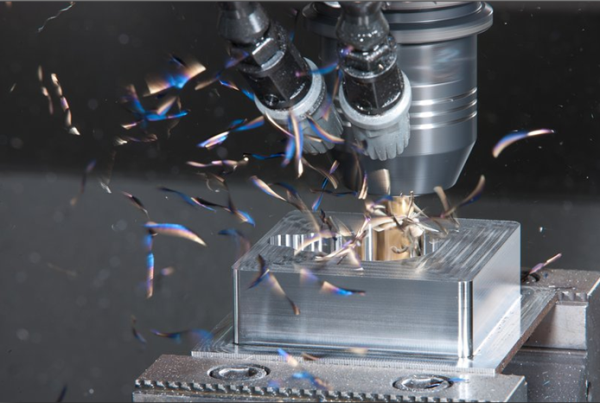

Bei der Hochgeschwindigkeitsbearbeitung, die oft durch CNC-Fräsen erreicht wird, werden höhere Spindelgeschwindigkeiten und Vorschübe mit leichteren Schnitten als bei der herkömmlichen Bearbeitung verwendet. Es wurde entwickelt, um die zu verbessern Materialabtragsrate (MRR) unter Beibehaltung einer hohen Oberflächengüte. Das Ergebnis ist eine schnellere Produktion mit hochwertigeren Oberflächen, besonders geeignet für CNC-gefräste Teile und komplizierte Designs in Automobil Und Maschinenbau Branchen.

Im Folgenden untersuchen wir die wichtigsten HSM-Strategien und wie sie Produktivität und Präzision maximieren können.

1. Verständnis der Grundlagen der Hochgeschwindigkeitsbearbeitung

Bei der Hochgeschwindigkeitsbearbeitung werden leichtere und schnellere Durchgänge über das Werkstück durchgeführt. Im Vergleich zur herkömmlichen Bearbeitung minimiert es die Kontaktzeit des Werkzeugs mit dem Material und reduziert so die Wärmeentwicklung und den Verschleiß. Für CNC-Bearbeitungsdienstleistungen Wie bei CNCRUSH bedeutet dieser Ansatz schnellere Durchlaufzeiten und geringere Kosten.

Wichtige HSM-Parameter:

- Spindelgeschwindigkeit: Typischerweise reichen Hochgeschwindigkeitsspindeln von 15.000 U/min bis 50.000 U/min.

- Schnitttiefe: Flache Schnitte reduzieren die Belastung der Maschine.

- Vorschubgeschwindigkeit: Schnellere Vorschubgeschwindigkeiten verkürzen die Zykluszeiten erheblich.

Tabelle 1: Traditionelle vs. Hochgeschwindigkeitsbearbeitungsparameter

| Parameter | Traditionelle Bearbeitung | Hochgeschwindigkeitsbearbeitung |

|---|---|---|

| Spindelgeschwindigkeit | 5.000–10.000 U/min | 15.000–50.000 U/min |

| Vorschubgeschwindigkeit | Mäßig | Hoch |

| Schnitttiefe | Tief | Seicht |

2. Auswahl der richtigen Werkzeuge für die Hochgeschwindigkeitsbearbeitung

Die Auswahl der Tools für HSM ist von entscheidender Bedeutung. Bei Hochgeschwindigkeitsanwendungen ist das Werkzeug Geometrie, Materialzusammensetzung, Und Klemmmechanismus wirken sich direkt auf Präzision und Langlebigkeit aus. Die Optionen für Hochgeschwindigkeitswerkzeuge reichen von Vollhartmetallwerkzeuge für den allgemeinen Gebrauch Diamantbeschichtete Werkzeuge für härtere Materialien.

CNC-Werkzeugtipps:

- Ausgewogene Werkzeuge: Unverzichtbar, um Vibrationen zu reduzieren und Genauigkeit sicherzustellen.

- Werkzeugzusammensetzung: Materialien wie Wolframcarbid Und polykristalliner Diamant (PKD) Helfen Sie dabei, die Schärfe bei hohen Geschwindigkeiten aufrechtzuerhalten.

3. Implementierung des Trochoidenfräsens für eine bessere Effizienz

Trochoides Fräsen Dabei werden Schlitze erzeugt, die breiter als der Schneidwerkzeugdurchmesser sind, mit kreisförmigen Schnitten, um die Spandicke beizubehalten. Diese Technik ist besonders vorteilhaft für CNC-gefräste Teile In Automobil Bauteile, die tiefe Hohlräume und hohe Oberflächengüten erfordern.

Vorteile des Trochoidenfräsens:

- Reduzierter Werkzeugverschleiß: Behält einen konstanten Eingriffswinkel bei.

- Höhere Genauigkeit: Ermöglicht eine präzise Steuerung, wichtig für CNC-Bearbeitungsdienstleistungen.

4. Optimierung von Vorschüben und Geschwindigkeiten durch radiales Spanverdünnen

Im HSM, Spanverdünnung ermöglicht eine schnellere Bearbeitung ohne Qualitätseinbußen. Die Anpassung der Vorschubgeschwindigkeit zur Aufrechterhaltung der Spanlast trägt dazu bei, Produktivität und Werkzeuglebensdauer in Einklang zu bringen.

Beispielrechnung für die Chiplast: So berechnen Sie die Spanlast:

- Formel: Spanlast = Vorschubgeschwindigkeit / (U/min x Anzahl der Nuten)

Die richtige Berechnung stellt dies sicher CNC-Drehteile Behalten Sie eine gleichbleibende Dicke und Oberfläche bei, was in Branchen wie z. B. wichtig ist Maschinenbau Und Automatisierung.

5. Einsatz des Tauchschruppens für einen schnellen Materialabtrag

Tauchschruppen– auch als Z-Achsen-Fräsen bekannt – ermöglicht die Hochgeschwindigkeitsentfernung durch vertikales Eintauchen des Werkzeugs in das Material. Dies ist wirksam bei Hartmetallen und tiefen Taschen und ist wertvoll für CNC-gefräste Teile einen erheblichen Materialabtrag erfordern.

Vorteile:

- Schnellere Schruppzyklen: Beschleunigt die Grobbearbeitungsschritte.

- Verbesserte Standzeit: Reduziert die seitliche Belastung der Werkzeuge und erhöht so die Haltbarkeit.

6. Verbesserung der Genauigkeit durch Techniken zur konstanten Werkzeugeinbindung

Beim Hochgeschwindigkeitsfräsen ständiger Werkzeugeinsatz Winkel minimieren Schwankungen im Werkzeugkontakt mit dem Material, was zu reibungsloseren Abläufen und weniger Werkzeugbrüchen führt. Diese Methode eignet sich besonders für CNC-Bearbeitungsdienstleistungen mit einem hohen Bedarf an komplexen, präzisen Teilen.

7. Adaptives Clearing zur Effizienzsteigerung nutzen

Adaptives Clearing Passt den Werkzeugweg dynamisch an, um den Werkzeugeingriff zu minimieren, ideal zum Erstellen von Taschen oder zum Konturieren komplexer Formen CNC-gefräste Teile. Adaptive Clearing wird durch fortschrittliche CAM-Software unterstützt und ermöglicht so eine einfache Integration in bestehende Systeme CNC-Bearbeitungsservice Setups.

8. Bedeutung des Werkzeugausgleichs für die Hochgeschwindigkeitsbearbeitung

Werkzeugauswuchten reduziert Vibrationen und sorgt für einen reibungslosen Betrieb, der für das Erreichen des gewünschten Finishs unerlässlich ist CNC-Drehteile. Mit richtig ausgewuchteten Werkzeugen reduzieren Hersteller den Maschinenverschleiß, erhalten die Genauigkeit und verlängern die Werkzeuglebensdauer.

9. Erzielen hervorragender Oberflächengüten durch Hochgeschwindigkeitsbearbeitung

Einer der Hauptvorteile von HSM besteht darin, zu produzieren hervorragende Oberflächengüte. Durch den Einsatz hoher Geschwindigkeiten und leichterer Schnitte CNC-Bearbeitungsdienstleistungen kann den Nachbearbeitungsaufwand reduzieren, was zu Zeit- und Kosteneinsparungen führt, was besonders wertvoll ist Automobil Und Maschinenbau Sektoren.

Tabelle 2: Vergleich der Oberflächenbeschaffenheiten

| Technik | Qualität der Oberflächenbeschaffenheit | Typische Anwendungen |

|---|---|---|

| Hochgeschwindigkeitsbearbeitung | Exzellent | Präzisionsteile, hochwertige Verarbeitung |

| Traditionelle Bearbeitung | Mäßig | Allgemeine Bearbeitung |

10. Optimierung von Wartung und Werkzeugstandzeit bei der Hochgeschwindigkeitsbearbeitung

Hochgeschwindigkeitsbearbeitungsgeräte erfordern eine spezielle Wartung. Für CNC-BearbeitungsdienstleistungenWerkzeuge müssen regelmäßig kalibriert und überprüft werden. Durch die Einhaltung routinemäßiger Wartungspläne können Hersteller die Lebensdauer ihrer Maschinen verlängern und die Betriebseffizienz optimieren.

Wartungscheckliste:

- Regelmäßige Schmierung: Verhindert Überhitzung bei hohen Drehzahlen.

- Werkzeuginspektion: Identifiziert Verschleiß und mögliche Brüche.

- Kalibrierung: Gewährleistet Genauigkeit und Präzision, entscheidend für CNC-gefräste Teile.

Häufig gestellte Fragen (FAQ)

1. Was ist die optimale Drehzahl für die Hochgeschwindigkeitsbearbeitung?

Die optimale Drehzahl variiert je nach Material und Werkzeug, beginnt jedoch typischerweise bei 15.000 U/min und kann 50.000 U/min überschreiten.

2. Warum ist die Werkzeugauswahl für die Hochgeschwindigkeitsbearbeitung von entscheidender Bedeutung?

Die richtige Werkzeugauswahl reduziert den Verschleiß, sorgt für Stabilität und erhält die Teilequalität aufrecht, was für Hochgeschwindigkeitsvorgänge unerlässlich ist.

3. Wie verbessert die Hochgeschwindigkeitsbearbeitung die Oberflächengüte?

Die leichteren, schnelleren Schnitte in HSM reduzieren den Werkzeugkontakt, verringern Wärme und Durchbiegung, was zu glatteren Oberflächen führt.

4. Kann die Hochgeschwindigkeitsbearbeitung für alle Materialien eingesetzt werden?

Die Hochgeschwindigkeitsbearbeitung ist ideal für Metalle wie Aluminium und bestimmte Kunststoffe. Für härtere Metalle sind möglicherweise spezielle Werkzeuge und Einstellungen erforderlich.

5. Wie kann CNCRUSH bei Hochgeschwindigkeitsbearbeitungsanforderungen helfen?

Als Spezialist CNC-Bearbeitungsservice Anbieter in China, CNCRUSH bietet hohe Qualität CNC-gefräste Teile Und CNC-Drehteile Mit fortschrittlichen HSM-Techniken helfen wir unseren Kunden, Präzision und Effizienz in ihren Herstellungsprozessen zu erreichen.

Durch die Integration der Hochgeschwindigkeitsbearbeitung in Ihre Abläufe können Sie schnellere Zykluszeiten, niedrigere Produktionskosten und qualitativ hochwertigere Ergebnisse erzielen. Um unsere Fortgeschrittenen zu erkunden CNC-Bearbeitungsdienstleistungen, besuchen CNCRUSH. Unsere Expertise in CNC-gefräste Teile Und CNC-Drehteile für Automobil, Maschinenbau, Und Automatisierung Industries stellt sicher, dass Ihre Fertigungsanforderungen mit Präzision und Exzellenz erfüllt werden.