In der Welt der Herstellung von Metallteilen ist die Auswahl der richtigen CNC-Maschine eine der wichtigsten Entscheidungen, die sich auf die Produktionseffizienz, die Präzision der Teile und den gesamten Geschäftserfolg auswirkt. Für Hersteller, die sich auf Hochpräzisionsmärkte wie Automobil, Automatisierung und Maschinenbau konzentrieren, kann die Wahl eines CNC-Systems, das den spezifischen Anforderungen jedes Projekts entspricht, einen zuverlässigen Betrieb von einem schwierigen Betrieb abheben.

Dieser Leitfaden basiert auf Erkenntnissen branchenführender Quellen und bietet einen systematischen Ansatz zur Auswahl der besten CNC-Maschinen, die speziell auf die Metallfertigung zugeschnitten sind CNC-gefräste Teile Und CNC-Drehteile. Bei CNCRUSHMit über 12 Jahren Erfahrung als erstklassiger CNC-Bearbeitungsdienstleister mit Sitz in China verfügen wir über spezielles Fachwissen bei der Bereitstellung von CNC-Bearbeitungslösungen, die den unterschiedlichen industriellen Anforderungen weltweit gerecht werden.

Im Folgenden unterteilen wir den Prozess der Auswahl der idealen CNC-Maschine für die Metallfertigung in zehn wesentliche Faktoren und geben detaillierte Einblicke in jeden einzelnen. Unabhängig davon, ob Sie die Produktion steigern oder die aktuellen Kapazitäten optimieren, hilft Ihnen dieser Leitfaden dabei, Ihre Wahl zu verfeinern, um die Produktionsqualität und Kosteneffizienz zu maximieren.

Inhaltsverzeichnis

- Bewertung des Materialbedarfs für die Herstellung von Metallteilen

- CNC-Maschinentypen und -konfigurationen verstehen

- Beurteilung der Komplexität von Metallteilen

- Wählen Sie zwischen CNC-Fräsen und CNC-Drehen für Metallteile

- Steuerungssysteme: Der Schlüssel zur CNC-Präzision

- Automatisierung und Arbeitsbedarf

- Kostenanalyse: Budgetierung für eine CNC-Maschine

- Überlegungen zu Wartung und Ausfallzeiten

- Raum- und Anlagenplanung für CNC-Maschinen

- Zukunftssicherheit und Skalierbarkeit

1. Bewertung des Materialbedarfs für die Herstellung von Metallteilen

Das Material, das Sie bearbeiten möchten, ist oft die erste Überlegung bei der Auswahl einer CNC-Maschine. Metalle wie Aluminium, Stahl und Titan unterscheiden sich in Härte, Dichte und Bearbeitungsanforderungen. CNC-Maschinen mit höherem Drehmoment und höherer Spindeldrehzahl sind für Metalle wie Edelstahl und Titan unerlässlich, die schwieriger zu schneiden sind, aber für hochbeanspruchte Anwendungen, einschließlich Automobil- und Luft- und Raumfahrtkomponenten, erforderlich sind.

Für solche Metalle sind leistungsstarke Maschinen mit stärkeren Spindelmotoren und robuster Verarbeitungsqualität von entscheidender Bedeutung. Für Hersteller, die hauptsächlich mit weicheren Metallen wie Aluminium arbeiten, kann ein CNC-System mit mäßiger Leistung ausreichen, sollte aber dennoch Flexibilität für die Handhabung härterer Materialien bieten, wenn sich die Produktionsanforderungen ändern.

2. CNC-Maschinentypen und -konfigurationen verstehen

CNC-Maschinen werden in verschiedenen Konfigurationen entwickelt, um spezifischen Aufgaben in der Metallbearbeitung gerecht zu werden. Die gebräuchlichsten Typen sind 3-Achsen-, 4-Achsen- und 5-Achsen-Fräsmaschinen, die jeweils unterschiedliche Flexibilitätsgrade bieten:

- 3-Achsen-Maschinen eignen sich für einfachere Teile und eine kostengünstige Produktion, obwohl ihnen möglicherweise die für komplexe Geometrien erforderliche Ausgereiftheit fehlt.

- 4-Achsen- und 5-Achsen-Maschinen ermöglichen das Fräsen und Drehen in mehreren Winkeln, ideal für Teile mit komplizierten Formen, wodurch die Notwendigkeit einer Neupositionierung der Teile reduziert wird und eine höhere Präzision bei komplexen Geometrien erreicht wird.

Vertikale und horizontale CNC-Maschinen haben jeweils ihre Vorteile, wobei vertikale Maschinen für kleinere Teile kostengünstiger sind, während horizontale Maschinen bei großen, schweren Bauteilen oft eine höhere Stabilität und eine schnellere Produktion bieten.

3. Bewertung der Komplexität der Herstellung von Metallteilen

Die Komplexität von Metallteilen in Branchen wie der Automobil- und Automatisierungsbranche erfordert oft ein hohes Maß an Präzision und mehrere Arbeitsgänge. Es ist von entscheidender Bedeutung, eine CNC-Maschine auf der Grundlage der Komplexität der zu produzierenden Teile auszuwählen. Mehrachsige CNC-Maschinen eignen sich ideal für Teile mit komplexen Formen, da sie das gleichzeitige Schneiden in mehrere Richtungen ermöglichen und so eine schnellere Produktion mit weniger Neupositionierungsanforderungen ermöglichen. Für Unternehmen, die eine Massenproduktion hochpräziser Teile benötigen, können 5-Achsen-Maschinen die Rüstzeit erheblich verkürzen und die Genauigkeit erhöhen.

4. Wahl zwischen CNC-Fräsen und CNC-Drehen für die Herstellung von Metallteilen

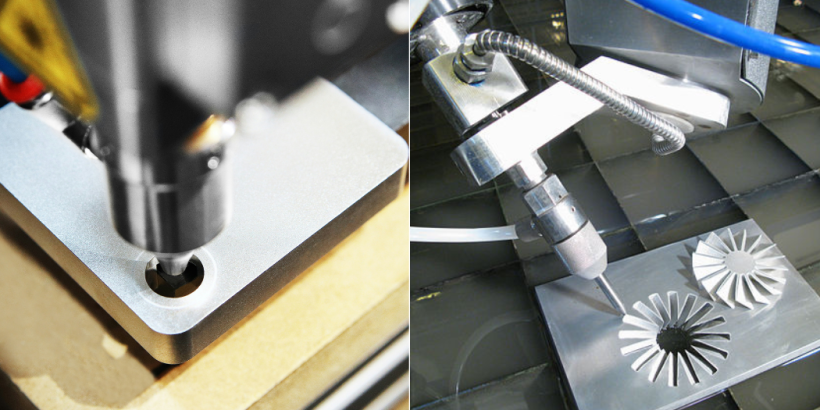

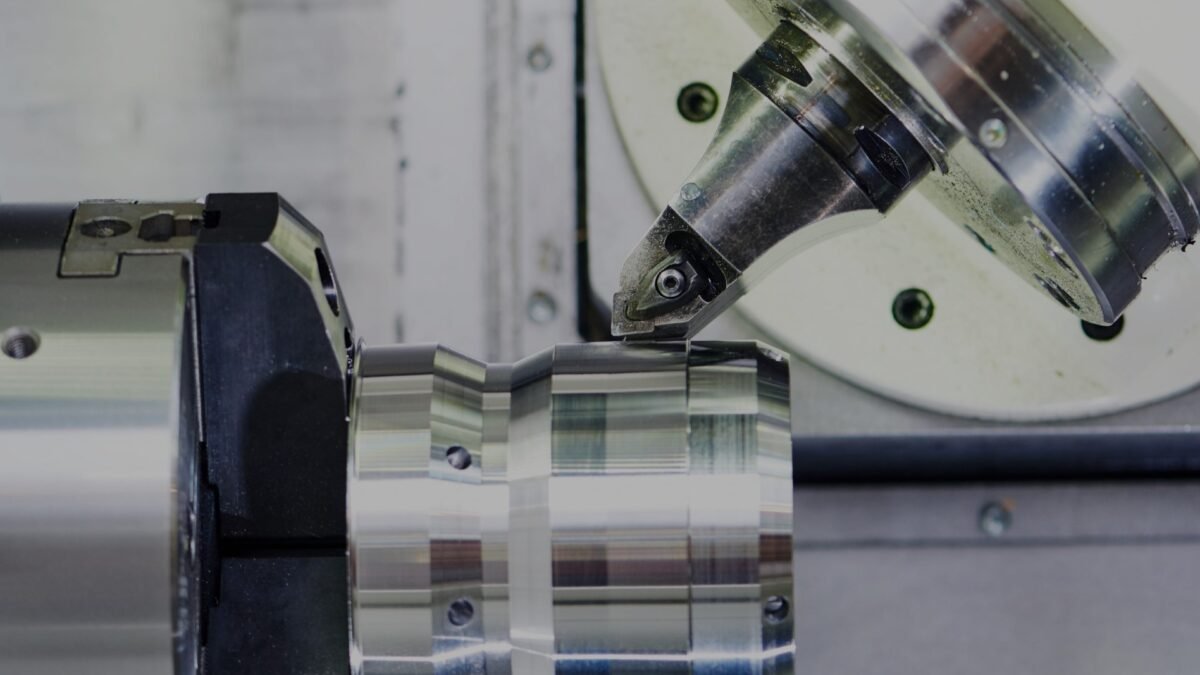

CNC-Fräsen und -Drehen sind zwei grundlegende Bearbeitungsmethoden, die sich jeweils für unterschiedliche Teilegeometrien und Produktionsmengen eignen.

- CNC-Fräsen ist optimal für die Herstellung von Teilen mit komplexen Oberflächen, Konturen und Taschen.

- CNC-Drehen zeichnet sich durch die effiziente Herstellung zylindrischer Komponenten wie Wellen, Buchsen und anderer runder Metallteile aus.

In Branchen wie dem Maschinenbau und der Automobilindustrie, in denen sowohl flache als auch runde Teile häufig benötigt werden, kann eine Kombination aus Fräs- und Drehfunktionen die Produktion optimieren. Bei CNCRUSH bieten wir sowohl CNC-gefräste Teile als auch CNC-gedrehte Teile an, um die umfassenden Produktionsanforderungen verschiedener Branchen zu unterstützen.

5. Steuerungssysteme: Der Schlüssel zur CNC-Präzision

CNC-Steuerungssysteme, wie sie von Fanuc, Siemens und Haas angeboten werden, unterscheiden sich in der Schnittstelle, Funktionalität und Unterstützung automatisierter Prozesse. High-End-CNC-Steuerungen ermöglichen oft eine bessere Prozessautomatisierung, intuitive Programmierung und Fernüberwachung, was für die Massenproduktion von Vorteil ist. Bei der Herstellung von Metallteilen verbessern Steuerungssysteme, die eine Mehrachsensteuerung mit Hochgeschwindigkeits-Datenverarbeitung unterstützen, die Präzision und Wiederholbarkeit, ein wichtiger Aspekt für Branchen wie Luft- und Raumfahrt und medizinische Geräte, in denen die Toleranzen außergewöhnlich eng sind.

6. Automatisierung und Arbeitsbedarf

Automatisierungsfunktionen in CNC-Systemen können die Arbeitsabhängigkeit erheblich reduzieren, was insbesondere bei der Produktion in großem Maßstab von Vorteil ist. Beispielsweise können CNC-Maschinen, die mit automatischen Werkzeugwechslern (ATCs) und Roboterarmen ausgestattet sind, komplexere Vorgänge mit minimalem menschlichen Eingriff bewältigen. Dieser Aufbau erhöht nicht nur die Effizienz, sondern reduziert auch Betriebsfehler und Arbeitskosten. Automatisierte CNC-Lösungen sind für Unternehmen von Vorteil, die eine konsistente Massenproduktion von Metallkomponenten anstreben.

7. Kostenanalyse: Budgetierung für eine CNC-Maschine

Bei der Budgetierung einer CNC-Maschine müssen sowohl die Vorabkosten als auch die laufenden Betriebskosten bewertet werden. Während fortschrittliche CNC-Systeme mit Mehrachsenfähigkeiten und Automatisierungsfunktionen möglicherweise höhere Anschaffungskosten verursachen, führen sie häufig zu langfristigen Einsparungen, indem sie den Arbeits- und Wartungsaufwand reduzieren. Darüber hinaus kann die Berücksichtigung der Gesamtbetriebskosten – einschließlich Werkzeug-, Wartungs- und Ausfallkosten – dazu beitragen, die unmittelbaren Investitionen mit den betrieblichen Vorteilen abzuwägen.

| Kostenfaktor | Beschreibung |

|---|---|

| Erster Maschinenkauf | Grundkosten der CNC-Maschine |

| Werkzeuge und Vorrichtungen | Kosten für Werkzeuge und Rüstvorrichtungen |

| Wartung und Ausfallzeiten | Regelmäßige Wartungskosten und ungeplante Reparaturen |

| Arbeitskosten | Bedienerschulung und Löhne |

8. Überlegungen zu Wartung und Ausfallzeiten

Regelmäßige Wartung ist entscheidend, um CNC-Maschinen in einem optimalen Betriebszustand zu halten, insbesondere beim Umgang mit Hartmetallen, die Maschinenteile schneller verschleißen. Maschinen mit integrierter Diagnose und leicht zugänglichen Komponenten für Reparaturen sind ideal, da sie Ausfallzeiten reduzieren. In Produktionsumgebungen mit hohem Volumen können geplante Wartungsprogramme unerwartete Unterbrechungen minimieren und letztendlich den Produktionsfluss und die Ausgabequalität schützen.

9. Raum- und Anlagenplanung für CNC-Maschinen

Die räumliche Anordnung und die Stellfläche in einer Produktionsstätte haben großen Einfluss auf die Auswahl einer CNC-Maschine. Hochleistungsmaschinen, insbesondere solche mit größerer Stellfläche oder zusätzlichen Automatisierungskomponenten, benötigen viel Platz. Eine effiziente Layoutplanung kann die Produktivität steigern, indem sie die Bewegung von Teilen und Materialien minimiert, den Arbeitsablauf verbessert und die Sicherheit für die Bediener gewährleistet. Unternehmen sollten auch den zukünftigen Platzbedarf berücksichtigen, wenn zusätzliche Maschinen zu erwarten sind.

10. Zukunftssicherheit und Skalierbarkeit

Wenn sich Marktanforderungen und Produktionsmengen ändern, stellt die Zukunftssicherheit Ihrer CNC-Investition sicher, dass die Maschine wertvoll bleibt. Maschinen, die sich an Software-Upgrades anpassen, in neue Steuerungstechnologien integrieren oder zusätzliche Werkzeuge unterstützen können, bieten Flexibilität für sich ändernde Produktionsanforderungen. Die Wahl einer skalierbaren CNC-Lösung mit anpassbaren Software- und Hardwarefunktionen kann eine kostengünstige Wahl sein, insbesondere für Unternehmen, die ihre Kapazitäten zur Herstellung von Metallteilen in Zukunft erweitern möchten.

FAQs zur Auswahl von CNC-Maschinen für die Herstellung von Metallteilen

F: Was sind die wichtigsten Faktoren bei der Auswahl einer CNC-Maschine für Metall?

A: Materialtyp, Teilekomplexität, Maschinenkonfiguration und Steuerungssysteme sind entscheidend. Für komplexe Teile ist eine hohe Präzision erforderlich, insbesondere in Branchen wie der Automobil- und Luft- und Raumfahrtindustrie.

F: Wie unterscheidet sich das CNC-Fräsen vom CNC-Drehen?

A: CNC-Fräsen wird für komplexe Formen mit Konturen verwendet, während CNC-Drehen ideal für die effiziente Herstellung zylindrischer Formen ist.

F: Ist die Automatisierung bei der Herstellung von CNC-Metallteilen von Vorteil?

A: Ja, die Automatisierung reduziert die Arbeitsabhängigkeit, verbessert die Konsistenz und senkt die Betriebskosten bei der Massenproduktion.

Abschluss

Die Auswahl der richtigen CNC-Maschine für die Herstellung von Metallteilen ist ein vielschichtiger Prozess, der eine sorgfältige Berücksichtigung von Faktoren wie Material, Teilekomplexität, Maschinenkonfiguration und Steuerungssystemen erfordert. Bei CNCRUSH sind wir bestrebt, hochpräzise CNC-Frästeile und CNC-Drehteile durch fortschrittliche CNC-Bearbeitungsdienste zu liefern, die auf über einem Jahrzehnt Erfahrung basieren. Als vertrauenswürdiger Anbieter in China hat uns unser Fokus auf Qualität, Skalierbarkeit und Effizienz zu einem zuverlässigen Partner für Branchen weltweit in den Bereichen Automobil, Maschinenbau und Automatisierung gemacht. Besuchen Sie CNCRUSH noch heute, um mehr darüber zu erfahren, wie unsere CNC-Bearbeitungsdienste Ihre Fertigungsanforderungen mit Präzision und Professionalität unterstützen können.