Die Optimierung von Schnittgeschwindigkeit und Vorschüben beim CNC-Fräsen ist für die Effizienz, Qualität und Kosteneffizienz der Bearbeitung von entscheidender Bedeutung. Mit über 12 Jahren Erfahrung, CNCRUSH ist auf hochwertige CNC-Bearbeitungsdienstleistungen spezialisiert und liefert Präzision in CNC gefräst Und CNC-Drehteile für verschiedene Branchen, einschließlich Automotive, Maschinenbau und Automatisierung. Im Folgenden gehen wir auf zehn Strategien ein, die dazu beitragen, die CNC-Fräsleistung zu maximieren, Abfall zu reduzieren und die Oberflächenbearbeitung zu verbessern, und unterstreichen den Wert der Expertise von CNCRUSH bei der Erreichung dieser Ziele.

Verständnis der Grundlagen von Schnittgeschwindigkeit und Vorschub beim CNC-Fräsen

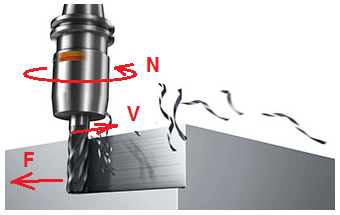

Wenn es um CNC-Bearbeitung geht, Schnittgeschwindigkeit Und Vorschubgeschwindigkeit sind grundlegende Elemente, die das Ergebnis jedes Projekts bestimmen. Die Schnittgeschwindigkeit misst die Geschwindigkeit, mit der sich die Schneidkante des Werkzeugs über das Werkstück bewegt, was sich auf die Wärmeentwicklung und die Materialabtragsrate auswirkt. Die Vorschubgeschwindigkeit bestimmt jedoch die Entfernung, um die das Werkzeug pro Spindelumdrehung vorgeschoben wird, und wirkt sich auf die Spanlast und die Oberflächengüte aus. Das Erreichen eines harmonischen Gleichgewichts zwischen Schnittgeschwindigkeit und Vorschub ist entscheidend für die Minimierung des Verschleißes und die Sicherstellung einer präzisen Bearbeitung bei komplexen CNC-Fräsvorgängen.

Berechnen Sie optimale Geschwindigkeiten und Vorschübe basierend auf der Materialart

Unterschiedliche Materialien erfordern spezifische Parameter, um hochwertige Oberflächen zu erzielen und den Werkzeugverschleiß zu reduzieren. Materialien wie Aluminium können beispielsweise höhere Geschwindigkeiten tolerieren und eignen sich daher ideal für Projekte mit schneller Abwicklung bei CNC-Bearbeitungsdiensten. Im Gegensatz dazu erfordern härtere Materialien wie Edelstahl eine langsamere Schnittgeschwindigkeit, um übermäßigen Verschleiß der Werkzeuge zu verhindern. Durch die Feinabstimmung dieser Einstellungen je nach Materialtyp wird sichergestellt, dass die hergestellten Teile – seien es CNC-Frästeile oder CNC-Drehteile – hohe Qualitätsstandards erfüllen. Diese individuelle Anpassung kann zu Zeit- und Kosteneinsparungen führen, insbesondere bei der Großserienproduktion für Branchen wie die Automobil- und Automatisierungsbranche.

Anpassung an Werkzeuggeometrie und -größe beim CNC-Fräsen

Die Werkzeuggeometrie hat einen erheblichen Einfluss auf die optimale Schnittgeschwindigkeit und Vorschubgeschwindigkeit. Werkzeugeigenschaften wie Durchmesser, Nutenzahl und Spiralwinkel definieren die effizientesten Schnittbedingungen. Werkzeuge mit größerem Durchmesser erfordern langsamere Spindelgeschwindigkeiten, um die Schnitteffizienz aufrechtzuerhalten, während Werkzeuge mit hoher Spannut höhere Vorschübe ermöglichen, indem sie die Spanlast verteilen. Durch die richtige Auswahl und Anpassung auf der Grundlage der Werkzeuggeometrie werden nicht nur die Schnittparameter optimiert, sondern auch die Langlebigkeit der CNC-Fräsausrüstung erhöht, wodurch Austauschkosten und Ausfallzeiten in den Produktionszyklen reduziert werden.

Bedeutung der Spindelgeschwindigkeitssteuerung für hochwertige Oberflächen

Die Spindelgeschwindigkeit ist entscheidend für die Erzielung von hochwertigen Oberflächenfinishs. Zum Beispiel sind feine Finishes bei der CNC-Bearbeitung für den Automobilsektor entscheidend, wo die Präzision der Teile die Leistung und Langlebigkeit beeinflusst. Wenn die Spindelgeschwindigkeit zu hoch ist, kann übermäßige Hitze die Integrität des Materials beeinträchtigen; wenn sie zu niedrig ist, kann die Bearbeitung ineffizient und zeitaufwändig werden. Bei CNCRUSH ermöglicht eine präzise Spindelgeschwindigkeitssteuerung eine minimale Nachbearbeitung und liefert glatte Finishes direkt von CNC-Fräsmaschinen, was besonders wertvoll für Branchen ist, die Teile mit strengen ästhetischen oder funktionalen Anforderungen benötigen.

Nutzung der Schnitttiefe zur Maximierung der Werkzeugeffizienz

Die Schnitttiefe ist ein weiterer wesentlicher Parameter, der sowohl die Effizienz als auch die Werkzeuglebensdauer beeinflusst. Bei richtiger Einstellung maximiert es die Materialabtragsleistung (MRR), ohne das Werkzeug oder die Spindel unnötig zu belasten. Bei tieferen Schnitten wird mehr Material pro Durchgang abgetragen, allerdings besteht die Gefahr eines erhöhten Werkzeugverschleißes, wenn die Vorschubgeschwindigkeiten nicht entsprechend angepasst werden. Bei der CNC-Bearbeitung im Maschinenbau und in der Automatisierung verkürzt eine sorgfältig berechnete Schnitttiefe die Zykluszeiten und verlängert die Werkzeuglebensdauer, was eine effizientere Bearbeitung kundenspezifischer CNC-Teile in einer Produktionsumgebung mit hohen Anforderungen ermöglicht.

Nutzung von Werkzeugwegstrategien für bessere Geschwindigkeiten und Vorschübe

Fortschrittliche Werkzeugwegstrategien wie Hochgeschwindigkeitsbearbeitung (HSM) und Trochoidenfräsen ermöglichen es Maschinisten, die Vorschübe zu erhöhen, ohne die Werkzeugstandzeit zu beeinträchtigen. Zu diesen Strategien gehören optimierte Bewegungsmuster, die die Werkzeugbelastung reduzieren, die Wärmeentwicklung verringern und die Gesamteffizienz bei CNC-Bearbeitungsdienstleistungen verbessern. In Branchen wie der Automobilindustrie, in denen Präzision und Konsistenz von größter Bedeutung sind, können diese Methoden dazu beitragen, qualitativ hochwertige CNC-Frästeile in kürzerer Zeit herzustellen und so sowohl den Durchsatz als auch die Rentabilität zu steigern.

Implementierung einer Echtzeitüberwachung in der CNC-Bearbeitung

Die Echtzeitüberwachung von CNC-Fräsprozessen liefert wertvolle Einblicke in die Werkzeugleistung, die Maschinenlast und die thermischen Werte und ermöglicht proaktive Anpassungen von Geschwindigkeiten und Vorschüben. Mithilfe von Sensordaten können Maschinisten Parameter wie Spindellast, Werkzeugtemperatur und Vibrationen überwachen, die sich direkt auf die Teilequalität auswirken. Mit diesen Daten kann CNCRUSH eine verbesserte Prozessstabilität bieten, konsistente Ergebnisse bei CNC-bearbeiteten Teilen erzielen und Ausfallzeiten aufgrund von Werkzeugbruch oder suboptimalen Bedingungen reduzieren.

| Parameter | Metrisch | Auswirkung auf die Werkzeuglebensdauer |

|---|---|---|

| Schnittgeschwindigkeit | m/min | Hohe Geschwindigkeiten verkürzen die Standzeit des Werkzeugs |

| Vorschubgeschwindigkeit | mm/min | Hohe Raten verursachen Werkzeugverschleiß |

| Schnitttiefe | mm | Tiefere Schnitte erhöhen den Stress |

Kühlung und Schmierung: Hitze reduzieren und Werkzeugstandzeit verlängern

Durch die Verwendung geeigneter Kühlmittel oder Schmiermittel werden die Wärmeentwicklung und die Reibung zwischen Werkzeug und Werkstück erheblich reduziert, wodurch die Standzeit des Werkzeugs verlängert und die Oberflächenqualität verbessert wird. Dies ist besonders wichtig bei Hochgeschwindigkeitsanwendungen oder bei der Bearbeitung härterer Metalle. Bei CNC-Fräs- und Dreharbeiten, insbesondere bei der Bearbeitung von Materialien wie Edelstahl oder Messing, kann das richtige Kühl- oder Schmiermittel die Schnittbedingungen verbessern und höhere Geschwindigkeiten und Vorschübe ermöglichen, ohne die Qualität der Teile oder die Langlebigkeit des Werkzeugs zu beeinträchtigen.

Planen Sie regelmäßige Werkzeugwartungen für Konsistenz

Selbst bei optimalen Parametern ist Werkzeugverschleiß unvermeidlich. Durch die Planung einer regelmäßigen Wartung können Verschleißmuster erkannt und Werkzeuge ausgetauscht oder überholt werden, bevor sie die Produktionsqualität beeinträchtigen. Routinemäßige Inspektionen von Schneidwerkzeugen können dazu beitragen, Ausfallzeiten zu vermeiden und sicherzustellen, dass jedes Werkzeug in einem CNC-Bearbeitungsaufbau eine konstante Leistung erbringt, was bei der Herstellung kundenspezifischer CNC-Teile mit engen Toleranzen oder komplexen Geometrien von entscheidender Bedeutung ist.

| Werkzeugzustand | Auswirkungen auf die Vorschubgeschwindigkeit | Auswirkungen auf die Geschwindigkeit |

|---|---|---|

| Neues Werkzeug | Hohe Raten möglich | Hohe Geschwindigkeiten stabil |

| Mäßiger Verschleiß | Leicht reduzierte Tarife | Etwas langsamer |

| Abgenutztes Werkzeug | Begrenzte Preise | Reduzierte Geschwindigkeiten |

Nutzung von CAM-Software zur Automatisierung der Optimierung

CAM-Software hat die CNC-Bearbeitung revolutioniert, indem sie komplexe Berechnungen für Geschwindigkeiten, Vorschübe und Werkzeugwege automatisiert. Mit diesen Werkzeugen können Bediener schnell verschiedene Bearbeitungsszenarien simulieren und so den Zeitaufwand für Versuch und Irrtum reduzieren. Für Branchen, die Präzision erfordern – wie zum Beispiel kundenspezifisches CNC-Fräsen für Prototypen oder hochwertige Komponenten – stellen diese Softwarelösungen sicher, dass die Einstellungen hinsichtlich Qualität und Effizienz optimiert werden, wodurch Abfall minimiert und der Durchsatz maximiert wird.

Beratung mit CNC-Experten für maßgeschneiderte Lösungen

Bei CNCRUSH bringen wir über ein Jahrzehnt Erfahrung in jedes CNC-Fräsprojekt ein und bieten fundierte Kenntnisse in der Optimierung von Maschinenparametern für unterschiedliche Anforderungen. Unsere Experten bewerten Projektspezifikationen und helfen Kunden bei der Auswahl geeigneter Werkzeuge, Materialien und Bearbeitungsstrategien, um hervorragende Ergebnisse zu erzielen. Dieses Fachwissen ist besonders wertvoll für Kunden in hochriskanten Branchen wie der Automobilindustrie, in denen Teileausfälle keine Option sind. Die Wahl eines zuverlässigen CNC-Bearbeitungsdienstes wie CNCRUSH kann die Produktionsqualität verbessern und die Kosten senken und bietet eine vertrauenswürdige Ressource für kundenspezifische CNC-Lösungen.

FAQ-Bereich

- F: Wie wirkt sich die Anpassung der Schnittgeschwindigkeit auf die Oberflächengüte aus?

A: Höhere Geschwindigkeiten können bei weicheren Materialien zu glatteren Oberflächen führen, bei härteren Materialien kann eine zu hohe Geschwindigkeit jedoch zu übermäßiger Hitze und Oberflächendefekten führen. - F: Welchen Vorteil bietet die Echtzeitüberwachung beim CNC-Fräsen?

A: Durch die Überwachung können Bediener Probleme erkennen, bevor sie sich auf die Teilequalität auswirken. Dadurch werden Werkzeugkosten eingespart und die Wahrscheinlichkeit von Ausschussteilen verringert. - F: Wie oft sollten Werkzeuge überprüft oder ausgetauscht werden?

A: Die Werkzeuglebensdauer hängt von Faktoren wie Material, Schnitttiefe und Bearbeitungsgeschwindigkeit ab. Regelmäßige Kontrollen stellen jedoch sicher, dass abgenutzte Werkzeuge ausgetauscht werden, bevor sie Qualitätsprobleme verursachen.

Durch die Anwendung dieser Optimierungsstrategien können Hersteller die Produktivität und Teilequalität steigern und gleichzeitig die Kosten senken. Dank des Engagements von CNCRUSH für Präzision und Effizienz beim CNC-Fräsen erhalten Kunden hochwertige CNC-Fräs- und Drehteile, die auf ihre Spezifikationen zugeschnitten sind, wovon Branchen von der Automobilindustrie bis zum Maschinenbau profitieren. Für zuverlässige, fachmännische CNC-Lösungen steht CNCRUSH bereit, Präzision und Konsistenz zu liefern, gestützt auf jahrelange Erfahrung in der Branche.