Die CNC-Bearbeitung ist ein Eckpfeiler der modernen Fertigung und ermöglicht Präzision und Effizienz bei der Herstellung komplexer Teile in Branchen wie Automobil, Luft- und Raumfahrt und Automatisierung. Um die Produktivität bei CNC-Bearbeitungsprojekten zu maximieren, sind jedoch strategische Anpassungen der Prozesse, der Gerätenutzung und des Personalmanagements erforderlich. Dieser umfassende Leitfaden untersucht zehn bewährte Strategien zur Steigerung der Produktivität bei der CNC-Bearbeitung, gestützt auf tiefe Einblicke und Berufserfahrung von CNCRUSH, einem vertrauenswürdigen CNC-Bearbeitungsdienstleister in China mit über 12 Jahren Erfahrung.

Warum Produktivität in der CNC-Bearbeitung wichtig ist

Die Produktivität bei der CNC-Bearbeitung wirkt sich direkt auf die Herstellungskosten, die Durchlaufzeiten und die allgemeine Kundenzufriedenheit aus. Eine effiziente Bearbeitung führt zu:

- Reduzierte Zykluszeiten

- Weniger Materialverschwendung

- Gleichbleibende Teilequalität

- Schnellere Auftragsabwicklung

Bei CNCRUSH sind wir auf CNC-gefräste Teile und CNC-gedrehte Teile spezialisiert, mit einem Schwerpunkt auf Effizienz, Präzision und Kosteneffizienz. Wenn Sie nach zuverlässigen CNC-Bearbeitungsdienstleistungen suchen, ist unser Team in der Lage, sowohl Prototypen als auch Großserienproduktionen mit optimierter Produktivität zu bewältigen.

1. Optimieren Sie die Werkzeugauswahl und -wartung

Die Auswahl der richtigen Schneidwerkzeuge hat erheblichen Einfluss auf die Bearbeitungsgeschwindigkeit und -qualität. Hochwertige Hartmetallwerkzeuge oder beschichtete Wendeschneidplatten halten höheren Drehzahlen stand und verlängern die Werkzeugstandzeit.

Schlüsselpraktiken:

- Verwenden Sie materialspezifische Werkzeuge für Aluminium, Stahl und Kunststoffe.

- Führen Sie geplante Werkzeuginspektionen und -austausche durch.

- Investieren Sie in Systeme zur Überwachung des Werkzeugverschleißes.

Nutzen: Eine längere Werkzeuglebensdauer reduziert Ausfallzeiten und Ausschussraten und erhöht den Durchsatz bei CNC-Bearbeitungsprojekten.

2. Nutzen Sie fortgeschrittene CNC-Programmiertechniken

Moderne CNC-Programmiermethoden wie Wirbelfräsen und adaptives Räumen können Werkzeugwege für schnelleren Materialabtrag und geringeren Werkzeugverschleiß optimieren.

Schlüsselpraktiken:

- Verwenden Sie CAM-Software, um Werkzeugwege zu simulieren.

- Implementieren Sie Hochgeschwindigkeitsbearbeitungsstrategien.

- Optimieren Sie Bahnübergänge und Quersprünge.

Nutzen: Effiziente Programmierung verkürzt die Zykluszeiten und erhöht die Teilegenauigkeit bei CNC-Frästeilen und CNC-Drehteilen.

3. Implementieren Sie Lean Manufacturing-Prinzipien

Lean Manufacturing eliminiert Verschwendung in allen Produktionsprozessen. In der CNC-Fertigung bedeutet dies, die Leerlaufzeiten der Maschinen zu reduzieren und den Arbeitsablauf zu optimieren.

Schlüsselpraktiken:

- Wenden Sie die 5S-Methode an (Sortieren, in Ordnung bringen, glänzen, standardisieren, aufrechterhalten).

- Minimieren Sie nicht wertschöpfende Aktivitäten.

Nutzen: Ein optimierter Arbeitsablauf führt zu einem schnelleren Projektabschluss und niedrigeren Betriebskosten.

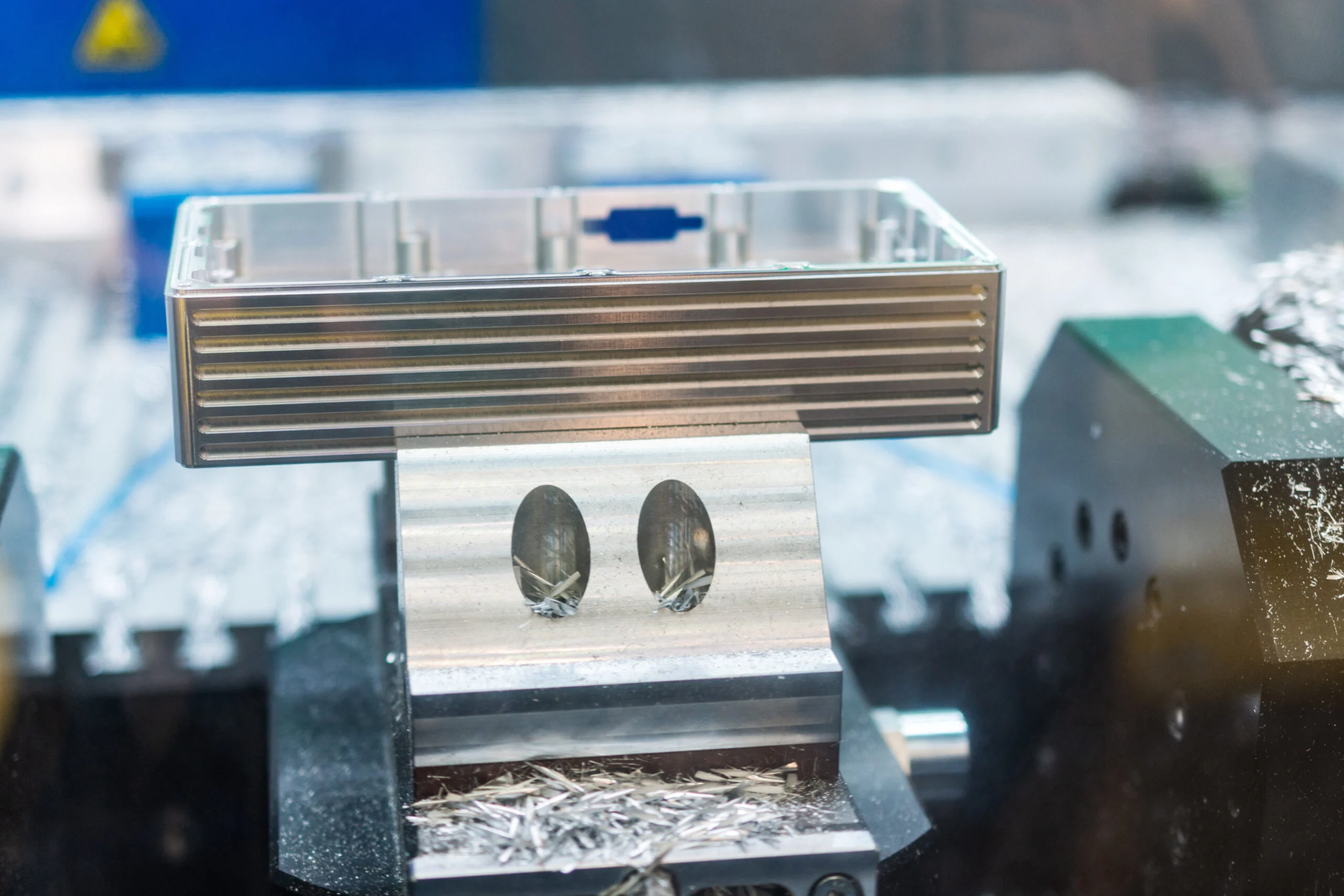

4. Verwenden Sie hochpräzise Vorrichtungen und Werkstückhalterungen

Durch die richtige Werkstückhaltung wird die Stabilität des Werkstücks gewährleistet, Vibrationen reduziert und die Schnittgenauigkeit verbessert.

Schlüsselpraktiken:

- Investieren Sie in modulare Vorrichtungen für mehr Flexibilität.

- Verwenden Sie Nullpunktspannsysteme.

Nutzen: Eine verbesserte Teilestabilität führt zu einer gleichbleibenden Qualität für CNC-Fertigungsdienstleistungen.

5. Reduzieren Sie die Rüstzeiten durch Standardisierung

Durch die Standardisierung von Setups werden Maschinenstillstandszeiten bei Teilewechseln minimiert.

Schlüsselpraktiken:

- Implementieren Sie Schnellwechsel-Werkzeugsysteme.

- Verwenden Sie für gängige Projekte Standard-Befestigungsplatten.

Nutzen: Schnellere Einrichtungsschritte ermöglichen eine schnellere Projektabwicklung, insbesondere bei CNC-Produktionsläufen.

6. CNC-Bediener schulen und weiterbilden

Qualifizierte Bediener spielen eine entscheidende Rolle bei der Produktivitätssteigerung.

Schlüsselpraktiken:

- Führen Sie regelmäßig CNC-Programmier- und Werkzeug-Workshops durch.

- Zugübergreifende Bediener für mehrere Maschinen.

Nutzen: Kompetente Mitarbeiter können Probleme schneller beheben und Bearbeitungsstrategien optimieren.

7. Materialverschwendung minimieren

Materialverschwendung wirkt sich nicht nur auf die Kosten, sondern auch auf die Effizienz aus.

Schlüsselpraktiken:

- Optimieren Sie Verschachtelungsstrategien für die Blechbearbeitung.

- Verwenden Sie präzise Schneidstrategien für minimalen Ausschuss.

Nutzen: Reduzierter Materialabfall senkt die Produktionskosten für CNC-bearbeitete Komponenten.

8. Automatisieren Sie sich wiederholende Aufgaben

Automatisierung kann die Produktivität in CNC-Fertigungsdienstleistungen steigern, indem manuelle Eingriffe reduziert werden.

Schlüsselpraktiken:

- Implementieren Sie Roboter-Lade-/Entladesysteme.

- Verwenden Sie Stangenlader für CNC-Drehmaschinen.

Nutzen: Erhöhte Maschinenverfügbarkeit und geringere Arbeitskosten.

9. Überwachen Sie die Leistung mit Echtzeitdaten

Datengesteuerte Erkenntnisse ermöglichen es Herstellern, fundierte Entscheidungen zu treffen.

Schlüsselpraktiken:

- Nutzen Sie CNC-Überwachungssoftware für Echtzeitanalysen.

- Verfolgen Sie Zykluszeiten und Werkzeugnutzungsmuster.

Nutzen: Kontinuierliche Leistungsüberwachung führt zu proaktiven Prozessverbesserungen.

10. Arbeiten Sie mit einem vertrauenswürdigen CNC-Bearbeitungsdienstleister zusammen

Die Zusammenarbeit mit einem erfahrenen CNC-Bearbeitungsdienstleister gewährleistet eine optimierte Produktivität ohne Qualitätseinbußen.

Bei CNCRUSHUnser Fachwissen im Bereich CNC-Frästeile und CNC-Drehteile gewährleistet:

- Gleichbleibende Präzision

- Pünktliche Lieferungen

- Wettbewerbsfähige Preise

Kontaktieren Sie uns noch heute für eine Beratung und erfahren Sie, wie wir Ihr nächstes CNC-Bearbeitungsprojekt optimieren können.

Produktivitätsvergleich: Manuelle vs. CNC-Bearbeitung

| Faktor | Manuelle Bearbeitung | CNC-Bearbeitung |

|---|---|---|

| Geschwindigkeit | Langsam | Hoch |

| Präzision | Mäßig | Extrem hoch |

| Abhängigkeit der Bedienerfähigkeiten | Hoch | Mäßig |

| Einrichtungszeit | Hoch | Niedrig mit Automatisierung |

| Konsistenz | Inkonsistent | Sehr konsistent |

Hauptvorteile von CNC-Bearbeitungsdienstleistungen

| Nutzen | Auswirkungen auf die Produktivität |

| Reduzierte Zykluszeiten | Schnellerer Projektabschluss |

| Geringerer Werkzeugverschleiß | Minimierte Ausfallzeiten |

| Automatisierte Arbeitsabläufe | Konsistente Ausgabe |

| Hohe Genauigkeit | Weniger Ablehnungen |

FAQ-Bereich

F: Welche Materialien kann die CNC-Fertigung verarbeiten? A: Die CNC-Bearbeitung kann Aluminium, Stahl, Messing, Titan und Kunststoffe mit hoher Präzision bearbeiten.

F: Wie kann ich eine gleichbleibende Qualität bei CNC-Teilen sicherstellen? A: Verwenden Sie Qualitätsprüfwerkzeuge wie KMGs, Höhenmessgeräte und Mikrometer, die CNCRUSH in jedem Projekt einsetzt.

F: Warum sollten Sie sich für CNCRUSH für CNC-Bearbeitungsdienstleistungen entscheiden? A: CNCRUSH bietet über 12 Jahre Erfahrung mit CNC-Frästeilen und CNC-Drehteilen und gewährleistet Präzision und Zuverlässigkeit.

Abschluss

Um die Produktivität bei CNC-Fertigungsprojekten zu maximieren, ist eine Kombination aus fortschrittlichen Werkzeugen, optimierter Programmierung und kompetenten Servicepartnern erforderlich. Bei CNCRUSHWir bieten branchenführende CNC-Bearbeitungsdienstleistungen mit Schwerpunkt auf Präzision, Geschwindigkeit und Kosteneffizienz. Kontaktieren Sie uns noch heute und erleben Sie beispiellose Service-Exzellenz für Ihr nächstes CNC-Projekt.