El mecanizado CNC es una piedra angular de la fabricación moderna, ya que permite precisión y eficiencia en la creación de piezas complejas en industrias como la automovilística, la aeroespacial y la automatización. Sin embargo, maximizar la productividad en proyectos de mecanizado CNC requiere ajustes estratégicos en los procesos, el uso de equipos y la gestión de la fuerza laboral. Esta guía completa explora diez estrategias comprobadas para aumentar la productividad del mecanizado CNC, respaldadas por conocimientos profundos y experiencia profesional de CNCRUSH, un proveedor confiable de servicios de mecanizado CNC en China con más de 12 años de experiencia.

Por qué es importante la productividad en el mecanizado CNC

La productividad en el mecanizado CNC afecta directamente los costos de fabricación, los tiempos de entrega y la satisfacción general del cliente. El mecanizado eficiente conduce a:

- Tiempos de ciclo reducidos

- Menor desperdicio de material

- Calidad constante de las piezas

- Finalización de pedidos más rápida

En CNCRUSH, nos especializamos en piezas fresadas CNC y piezas torneadas CNC con un enfoque en eficiencia, precisión y rentabilidad. Si busca servicios de mecanizado CNC confiables, nuestro equipo está equipado para manejar tanto la creación de prototipos como la producción a gran escala con una productividad optimizada.

1. Optimice la selección y el mantenimiento de herramientas

La elección de las herramientas de corte adecuadas afecta significativamente la velocidad y la calidad del mecanizado. Las herramientas de carburo de alta calidad o las plaquitas recubiertas pueden soportar velocidades más altas y prolongar la vida útil de la herramienta.

Prácticas clave:

- Utilice herramientas específicas para materiales como aluminio, acero y plástico.

- Implementar inspecciones y reemplazos programados de herramientas.

- Invierta en sistemas de seguimiento del desgaste de herramientas.

Beneficio: La vida útil extendida de la herramienta reduce el tiempo de inactividad y las tasas de desechos, lo que aumenta el rendimiento en proyectos de mecanizado CNC.

2. Adopte técnicas avanzadas de programación CNC

Los métodos de programación CNC modernos, como el fresado trocoidal y el borrado adaptativo, pueden optimizar las trayectorias de las herramientas para una eliminación de material más rápida y un menor desgaste de las herramientas.

Prácticas clave:

- Utilice el software CAM para simular trayectorias de herramientas.

- Implementar estrategias de mecanizado de alta velocidad.

- Optimice los pasos y pasos hacia abajo.

Beneficio: La programación eficiente reduce los tiempos de ciclo y mejora la precisión de las piezas en piezas fresadas por CNC y piezas torneadas por CNC.

3. Implementar los principios de manufactura esbelta

La fabricación ajustada elimina el desperdicio en los procesos de producción. En la fabricación CNC, esto significa reducir el tiempo de inactividad de la máquina y optimizar el flujo de trabajo.

Prácticas clave:

- Aplicar el método 5S (Ordenar, Ordenar, Brillar, Estandarizar, Sostener).

- Minimizar las actividades que no añaden valor.

Beneficio: Un flujo de trabajo optimizado conduce a una finalización más rápida del proyecto y menores costos operativos.

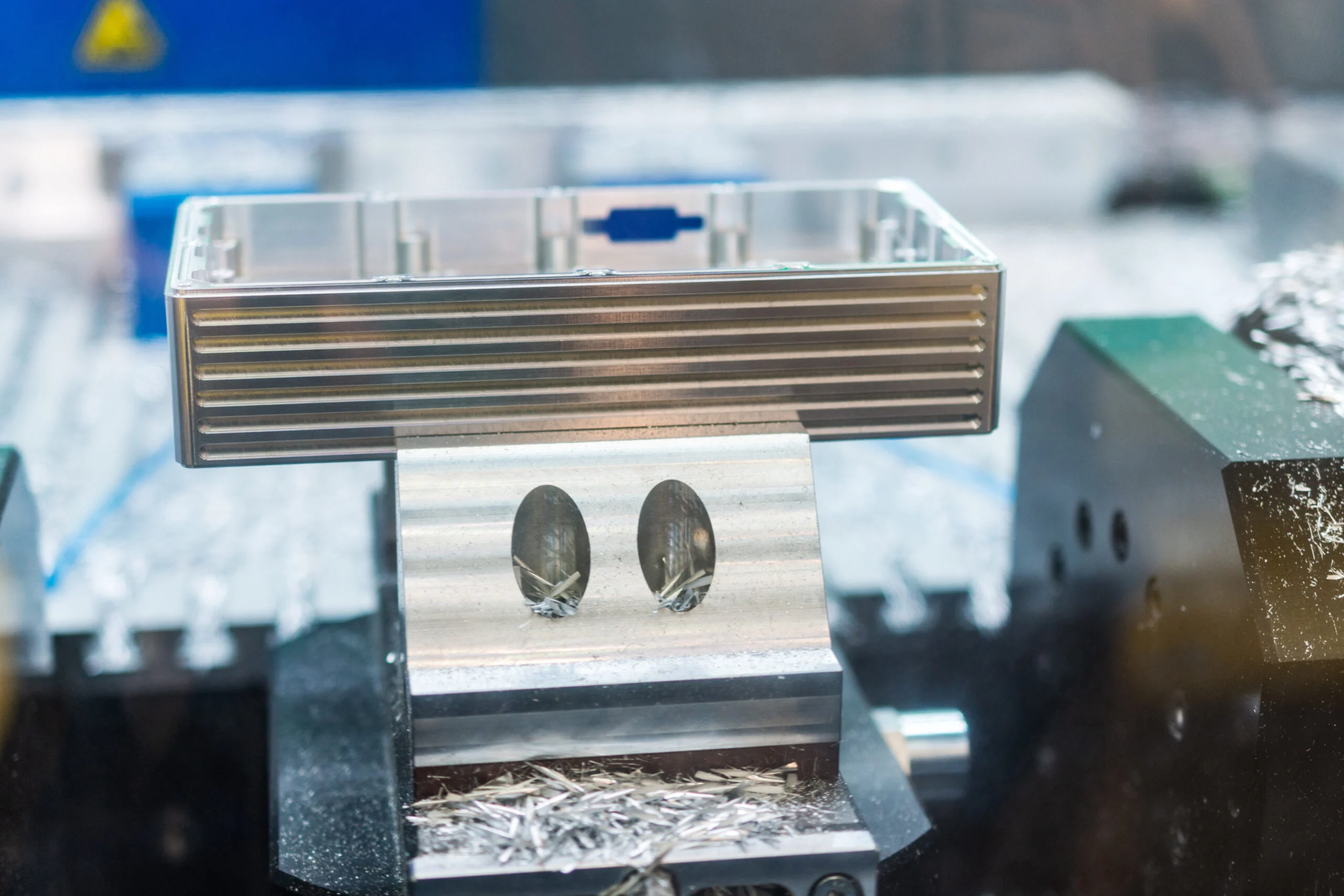

4. Utilice accesorios y sujeción de piezas de alta precisión

Una sujeción adecuada de la pieza garantiza la estabilidad de la pieza, lo que reduce las vibraciones y mejora la precisión del corte.

Prácticas clave:

- Invierta en accesorios modulares para mayor flexibilidad.

- Utilice sistemas de sujeción de punto cero.

Beneficio: La estabilidad mejorada de las piezas da como resultado una calidad constante para los servicios de fabricación CNC.

5. Reduzca los tiempos de configuración con la estandarización

La estandarización de las configuraciones minimiza el tiempo de inactividad de la máquina durante los cambios de piezas.

Prácticas clave:

- Implementar sistemas de herramientas de cambio rápido.

- Utilice placas de fijación estándar para proyectos comunes.

Beneficio: Las configuraciones más rápidas permiten una entrega más rápida del proyecto, especialmente en tiradas de producción CNC.

6. Capacitar y mejorar las habilidades de los operadores CNC

Los operadores cualificados desempeñan un papel crucial en la mejora de la productividad.

Prácticas clave:

- Realizar talleres periódicos de programación y herramientas CNC.

- Capacite a operadores para múltiples máquinas.

Beneficio: El personal competente puede solucionar problemas más rápidamente y optimizar las estrategias de mecanizado.

7. Minimizar el desperdicio de materiales

El desperdicio de material no sólo afecta el costo sino también la eficiencia.

Prácticas clave:

- Optimice las estrategias de anidamiento para el mecanizado de láminas.

- Utilice estrategias de corte de precisión para obtener un mínimo de desechos.

Beneficio: La reducción del desperdicio de material reduce los costos de producción de los componentes mecanizados por CNC.

8. Automatizar tareas repetitivas

La automatización puede transformar la productividad en los servicios de fabricación CNC al reducir la intervención manual.

Prácticas clave:

- Implementar sistemas robóticos de carga/descarga.

- Utilice alimentadores de barras para tornos CNC.

Beneficio: Mayor tiempo de actividad de la máquina y reducción de costos laborales.

9. Supervise el rendimiento con datos en tiempo real

Los conocimientos basados en datos permiten a los fabricantes tomar decisiones informadas.

Prácticas clave:

- Utilice el software de monitoreo CNC para análisis en tiempo real.

- Realice un seguimiento de los tiempos de ciclo y los patrones de uso de herramientas.

Beneficio: El monitoreo continuo del desempeño conduce a mejoras proactivas en los procesos.

10. Asóciese con un servicio de mecanizado CNC de confianza

Colaborar con un proveedor experimentado de servicios de mecanizado CNC garantiza una productividad optimizada sin comprometer la calidad.

En CNCRUSH, nuestra experiencia en piezas fresadas por CNC y piezas torneadas por CNC garantiza:

- Precisión constante

- Entregas oportunas

- Precios competitivos

Contáctenos hoy para una consulta y descubra cómo podemos optimizar su próximo proyecto de mecanizado CNC.

Comparación de productividad: mecanizado manual versus mecanizado CNC

| Factor | Mecanizado manual | Mecanizado CNC |

|---|---|---|

| Velocidad | Lento | Alto |

| Precisión | Moderado | Extremadamente alto |

| Dependencia de las habilidades del operador | Alto | Moderado |

| Tiempo de configuración | Alto | Bajo con automatización |

| Consistencia | Inconsistente | Altamente consistente |

Beneficios clave de los servicios de mecanizado CNC

| Beneficio | Impacto en la productividad |

| Tiempos de ciclo reducidos | Finalización más rápida del proyecto |

| Menor desgaste de la herramienta | Tiempo de inactividad minimizado |

| Flujos de trabajo automatizados | Salida consistente |

| Alta precisión | Menos rechazos |

Sección de preguntas frecuentes

P: ¿Qué materiales puede manejar la fabricación CNC? R: El mecanizado CNC puede procesar aluminio, acero, latón, titanio y plásticos con alta precisión.

P: ¿Cómo puedo garantizar una calidad constante en las piezas CNC? R: Utilice herramientas de inspección de calidad como CMM, medidores de altura y micrómetros, que CNCRUSH emplea en cada proyecto.

P: ¿Por qué elegir CNCRUSH para servicios de mecanizado CNC? R: CNCRUSH ofrece más de 12 años de experiencia en piezas fresadas por CNC y piezas torneadas por CNC, lo que garantiza precisión y confiabilidad.

Conclusión

Maximizar la productividad en proyectos de fabricación CNC requiere una combinación de herramientas avanzadas, programación optimizada y socios de servicio expertos. En CNCRUSH, brindamos servicios de mecanizado CNC líderes en la industria con un enfoque en la precisión, la velocidad y la rentabilidad. Contáctenos hoy para experimentar un servicio de excelencia incomparable para su próximo proyecto CNC.