En el mundo de la fabricación de piezas metálicas, seleccionar la máquina CNC adecuada es una de las opciones más críticas que afecta la eficiencia de la producción, la precisión de las piezas y el éxito empresarial general. Para los fabricantes centrados en mercados de alta precisión como el de la automoción, la automatización y la construcción de maquinaria, elegir un sistema CNC que coincida con los requisitos específicos de cada proyecto puede diferenciar una operación confiable de una que tiene dificultades.

Esta guía, basada en conocimientos de fuentes líderes en la industria, proporciona un enfoque sistemático para elegir las mejores máquinas CNC diseñadas específicamente para la fabricación de metales, incluidas Piezas fresadas CNC y Piezas torneadas CNC. En CNCRUSH, con más de 12 años de experiencia como proveedor de servicios de mecanizado CNC de primer nivel con sede en China, tenemos experiencia especializada en brindar soluciones de mecanizado CNC que satisfacen diversas necesidades industriales a nivel mundial.

A continuación, desglosamos el proceso de selección de la máquina CNC ideal para la fabricación de metales en diez factores esenciales, con información detallada sobre cada uno de ellos. Ya sea que esté ampliando la producción u optimizando las capacidades actuales, esta guía le ayudará a perfeccionar su elección para maximizar la calidad de la producción y la rentabilidad.

Tabla de contenido

- Evaluación de las necesidades de materiales para la fabricación de piezas metálicas

- Comprensión de los tipos y configuraciones de máquinas CNC

- Evaluación de la complejidad de las piezas metálicas

- Elegir entre fresado CNC y torneado CNC para piezas metálicas

- Sistemas de control: la clave para la precisión del CNC

- Necesidades de automatización y mano de obra

- Análisis de costos: elaboración de presupuestos para una máquina CNC

- Consideraciones de mantenimiento y tiempo de inactividad

- Planificación de espacios e instalaciones para maquinaria CNC

- Escalabilidad y preparación para el futuro

1. Evaluación de las necesidades de materiales para la fabricación de piezas metálicas

El material que planea mecanizar suele ser la primera consideración al seleccionar una máquina CNC. Los metales como el aluminio, el acero y el titanio varían en dureza, densidad y requisitos de mecanizado. Las máquinas CNC con mayor par y velocidad del husillo son esenciales para metales como el acero inoxidable y el titanio, que son más difíciles de cortar pero necesarios para aplicaciones de alta tensión, incluidos componentes automotrices y aeroespaciales.

Las máquinas de alto rendimiento con motores de husillo más potentes y una calidad de construcción sólida son fundamentales para estos metales. Para los fabricantes que trabajan principalmente con metales más blandos como el aluminio, un sistema CNC con potencia moderada puede ser suficiente, pero aún así debería ofrecer flexibilidad para manejar materiales más resistentes si cambian las demandas de producción.

2. Comprensión de los tipos y configuraciones de máquinas CNC

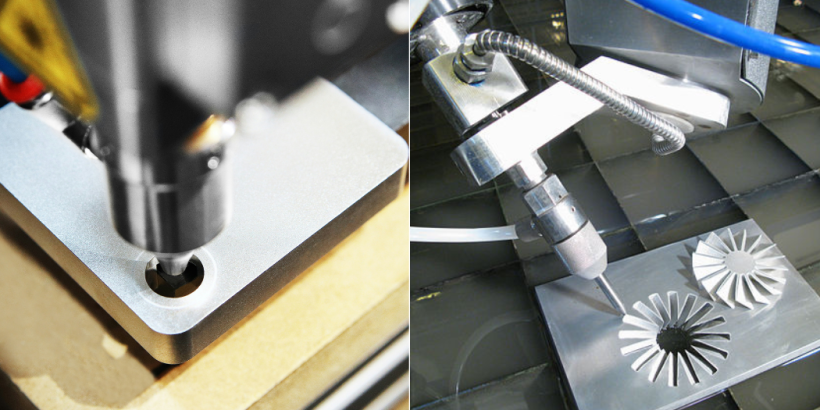

Las máquinas CNC están diseñadas con varias configuraciones para adaptarse a tareas específicas en el mecanizado de metales. Los tipos más comunes son las fresadoras de 3, 4 y 5 ejes, cada una de las cuales ofrece diferentes niveles de flexibilidad:

- maquinas de 3 ejes son adecuados para piezas más simples y producción rentable, aunque pueden carecer de la sofisticación necesaria para geometrías complejas.

- Máquinas de 4 y 5 ejes permiten fresado y torneado en múltiples ángulos, ideal para piezas con formas intrincadas, lo que reduce la necesidad de reposicionar las piezas y logra una mayor precisión para geometrías complejas.

Cada una de las máquinas CNC verticales y horizontales tiene sus ventajas: las máquinas verticales son más rentables para piezas más pequeñas, mientras que las máquinas horizontales suelen proporcionar una mayor estabilidad y una producción más rápida para componentes grandes y pesados.

3. Evaluación de la complejidad de la fabricación de piezas metálicas

La complejidad de las piezas metálicas en sectores como la automoción y la automatización exige a menudo altos niveles de precisión y múltiples operaciones. Elegir una máquina CNC en función de la complejidad de las piezas que producirá es fundamental. Las máquinas CNC multieje son ideales para piezas con formas complejas, ya que permiten el corte multidireccional simultáneo, lo que permite una producción más rápida con menos requisitos de reposicionamiento. Para las empresas que requieren una producción en masa de piezas de alta precisión, las máquinas de 5 ejes pueden reducir significativamente el tiempo de configuración y aumentar la precisión.

4. Elección entre fresado CNC y torneado CNC para la fabricación de piezas metálicas

El fresado y el torneado CNC son dos métodos de mecanizado fundamentales, cada uno de ellos adecuado para diferentes geometrías de piezas y volúmenes de producción.

- Fresado CNC es óptimo para crear piezas con superficies, contornos y cavidades complejos.

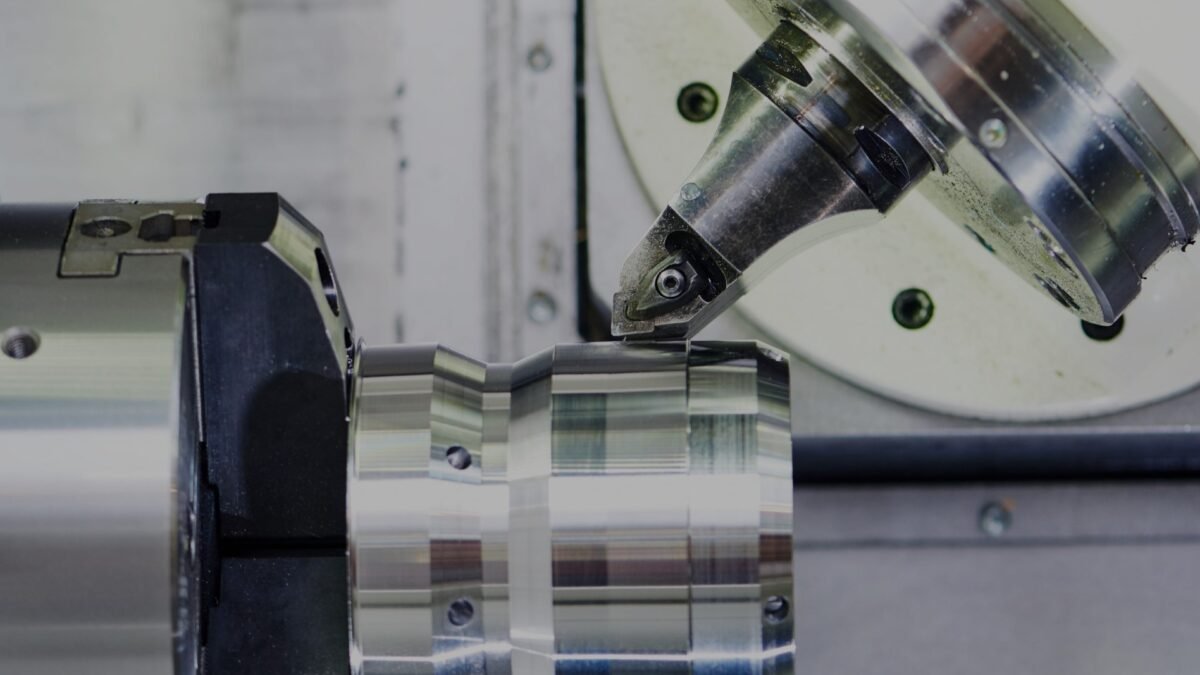

- Torneado CNC destaca en la producción eficiente de componentes cilíndricos como ejes, casquillos y otras piezas metálicas redondas.

En industrias como la construcción de máquinas y la automotriz, donde a menudo se requieren piezas planas y redondas, una combinación de capacidades de fresado y torneado puede optimizar la producción. En CNCRUSH, ofrecemos piezas fresadas CNC y piezas torneadas CNC para respaldar las necesidades de producción integrales de diversas industrias.

5. Sistemas de control: la clave para la precisión del CNC

Los sistemas de control CNC, como los proporcionados por Fanuc, Siemens y Haas, difieren en interfaz, funcionalidad y soporte para procesos automatizados. Los controles CNC de alta gama a menudo permiten una mejor automatización de procesos, programación intuitiva y monitoreo remoto, lo que resulta beneficioso para la producción de grandes volúmenes. En la fabricación de piezas metálicas, los sistemas de control que admiten el control multieje con procesamiento de datos de alta velocidad mejoran la precisión y la repetibilidad, una consideración clave para sectores como el aeroespacial y los dispositivos médicos, donde las tolerancias son excepcionalmente estrictas.

6. Necesidades de automatización y mano de obra

Las capacidades de automatización en los sistemas CNC pueden reducir significativamente la dependencia de la mano de obra, lo que es especialmente beneficioso para la producción a gran escala. Por ejemplo, las máquinas CNC equipadas con cambiadores automáticos de herramientas (ATC) y brazos robóticos pueden manejar operaciones más complejas con una mínima intervención humana. Esta configuración no solo aumenta la eficiencia sino que también reduce los errores operativos y los costos laborales. Las soluciones CNC automatizadas son ventajosas para las empresas que buscan coherencia en la producción de grandes volúmenes de componentes metálicos.

7. Análisis de costos: elaboración de presupuestos para una máquina CNC

Hacer un presupuesto para una máquina CNC implica evaluar tanto los costos iniciales como los gastos operativos continuos. Si bien los sistemas CNC avanzados con capacidades multieje y funciones de automatización pueden tener un costo inicial más alto, a menudo generan ahorros a largo plazo al reducir los requisitos de mano de obra y mantenimiento. Además, tener en cuenta el costo total de propiedad (incluidos los costos de herramientas, mantenimiento y tiempo de inactividad) puede ayudar a equilibrar la inversión inmediata con los beneficios operativos.

| Factor de costo | Descripción |

|---|---|

| Compra inicial de la máquina | Costo base de la máquina CNC. |

| Herramientas y accesorios | Costo de herramientas y accesorios de instalación. |

| Mantenimiento y tiempo de inactividad | Costos de mantenimiento regulares y reparaciones no planificadas. |

| Costos laborales | Capacitación y salarios de los operadores. |

8. Consideraciones de mantenimiento y tiempo de inactividad

El mantenimiento regular es crucial para mantener las máquinas CNC en óptimas condiciones de funcionamiento, especialmente cuando se manipulan metales duros que desgastan las piezas de la máquina más rápido. Las máquinas que cuentan con diagnósticos integrados y componentes de fácil acceso para reparaciones son ideales ya que reducen el tiempo de inactividad. Para entornos de producción de gran volumen, los programas de mantenimiento programados pueden minimizar las interrupciones inesperadas y, en última instancia, proteger el flujo de producción y la calidad de los resultados.

9. Planificación de espacios e instalaciones para maquinaria CNC

La distribución espacial y el espacio en una instalación de fabricación tienen un gran impacto en la selección de la máquina CNC. Las máquinas de alto rendimiento, en particular aquellas con espacios más grandes o componentes de automatización agregados, requieren amplio espacio. Una planificación de diseño eficiente puede mejorar la productividad al minimizar el movimiento de piezas y materiales, mejorar el flujo de trabajo y brindar seguridad a los operadores. Las empresas también deberían considerar las necesidades futuras de espacio si se prevén máquinas adicionales.

10. Escalabilidad y preparación para el futuro

A medida que cambian las demandas del mercado y los volúmenes de producción, preparar su inversión en CNC para el futuro garantiza que la máquina seguirá siendo valiosa. Las máquinas que pueden adaptarse a actualizaciones de software, integrarse con nuevas tecnologías de control o admitir herramientas adicionales brindan flexibilidad para las necesidades de producción en evolución. Seleccionar una solución CNC escalable con funciones de software y hardware adaptables puede ser una opción rentable, especialmente para las empresas que buscan ampliar sus capacidades de fabricación de piezas metálicas en el futuro.

Preguntas frecuentes sobre la elección de máquinas CNC para la fabricación de piezas metálicas

P: ¿Cuáles son los factores más importantes a la hora de elegir una máquina CNC para metal?

R: El tipo de material, la complejidad de las piezas, la configuración de la máquina y los sistemas de control son clave. La alta precisión es necesaria para piezas complejas, especialmente en industrias como la automovilística y la aeroespacial.

P: ¿En qué se diferencia el fresado CNC del torneado CNC?

R: El fresado CNC se utiliza para formas complejas con contornos, mientras que el torneado CNC es ideal para producir formas cilíndricas de manera eficiente.

P: ¿Es beneficiosa la automatización en la fabricación de piezas metálicas CNC?

R: Sí, la automatización reduce la dependencia laboral, mejora la coherencia y reduce los costos operativos en la producción de gran volumen.

Conclusión

Elegir la máquina CNC adecuada para la fabricación de piezas metálicas es un proceso multifacético que requiere una cuidadosa consideración de factores como el material, la complejidad de las piezas, la configuración de la máquina y los sistemas de control. En CNCRUSH, estamos comprometidos a entregar piezas fresadas CNC y piezas torneadas CNC de alta precisión a través de servicios avanzados de mecanizado CNC respaldados por más de una década de experiencia. Como proveedor confiable en China, nuestro enfoque en la calidad, la escalabilidad y la eficiencia nos ha convertido en un socio confiable para las industrias de automoción, construcción de maquinaria y automatización de todo el mundo. Visite CNCRUSH hoy para obtener más información sobre cómo nuestros servicios de mecanizado CNC pueden satisfacer sus necesidades de fabricación con precisión y profesionalismo.