CNC-jyrsinnän suorituskyky ja tehokkuus riippuvat suuresti syöttöarvojen ja karan kierroslukujen optimoinnista. Hyvin optimoitu syöttönopeus parantaa pinnan laatua, pidentää työkalun käyttöikää ja minimoi koneistusjaksoaikoja. Tässä artikkelissa sukeltamme edistyneisiin tekniikoihin syöttönopeuksien optimoimiseksi erityisesti CNC-jyrsintää ja muita CNC-työstöprosesseja, kuten sorvausta, varten. Tutkimme myös erilaisia materiaaleja ja leikkausolosuhteita hyödyntäen erilaisia teknisiä lähteitä. Lopuksi räätälöimme sisällön korostamaan CNCRUSHin tarjoamia CNC-työstöpalveluita. CNC-koneistuksen toimittaja sijaitsee Kiinassa ja on erikoistunut CNC Jyrsityt osat ja CNC sorvatut osat sellaisille toimialoille kuin autoteollisuus, koneenrakennus, ja automaatio.

CNC-jyrsinnän ja syöttönopeuden optimoinnin ymmärtäminen

CNC-jyrsintään käytetään pyörivää leikkaustyökalua materiaalin poistamiseen työkappaleesta. Syöttönopeudella ja karan nopeudella on ratkaiseva rooli määritettäessä tehokkuutta, laatua ja tuotantokustannuksia. Syöttönopeus viittaa etäisyyteen, jonka leikkuutyökalu liikkuu yhdessä karan kierrossa. Tämän asianmukainen optimointi varmistaa tasaiset leikkaukset, minimoi työkalun kulumisen ja välttää työkappaleen lämpövaurioita. Tasapainottamalla syöttönopeudet ja karan nopeudet valmistajat voivat varmistaa parhaan materiaalinpoistonopeuden osien laadusta tinkimättä.

Sisällysluettelo

- Mikä on syöttönopeus CNC-jyrsinnässä?

- Miksi syöttöarvojen optimointi on tärkeää CNC-jyrsinnässä

- Optimaalisen syöttönopeuden laskeminen

- Materiaalin ominaisuuksien vaikutus syöttönopeuksiin

- Työkalun geometrian vaikutus syöttönopeuksiin

- Kehittyneet syöttönopeuden optimointitekniikat

- Yleisten syöttönopeusvirheiden välttäminen

- Automatisoidut syöttönopeuden optimointitekniikat

- CNC-jyrsittyjen osien ja sorvattujen CNC-osien syöttöarvojen tasapainottaminen

- Kuinka CNCRUSH parantaa CNC-koneistuksen tehokkuutta

1. Mikä on syöttönopeus CNC-jyrsinnässä?

The syöttönopeus on keskeinen osa CNC-työstöä ja viittaa nopeuteen, jolla leikkaustyökalu liikkuu työkappaletta vasten. Se mitataan tyypillisesti tuumina minuutissa (IPM) tai millimetreinä minuutissa (mm/min). CNC-jyrsinnässä suurempi syöttönopeus mahdollistaa nopeamman materiaalin poiston, mutta väärin asetettuna se voi aiheuttaa pintavirheitä, työkaluvaurioita tai jopa koneen rikkoutumisen.

2. Miksi syöttönopeuden optimointi on tärkeää CNC-jyrsinnässä

Syöttönopeuden optimointi tarjoaa useita etuja, kuten:

- Parannettu pinnan viimeistely: Hyvin laskettu syöttönopeus voi vähentää epätäydellisyyksiä, kuten jäysteitä, lohkeilua tai karkeita pintakuvioita.

- Pidentynyt työkalun käyttöikä: Kun syöttönopeus on optimoitu, työkalut kuluvat vähemmän, mikä vähentää työkalujen vaihtoon liittyviä kustannuksia ja seisokkeja.

- Korkeampi tehokkuus: Oikea syöttönopeuden optimointi lyhentää koneistusaikoja ja säilyttää laadun, mikä lisää kokonaistuottavuutta.

Tämä on erityisen tärkeää aloilla, kuten autoteollisuus, koneenrakennus, ja automaatio, jossa tarkkuus ja tehokkuus ovat tärkeitä.

3. Optimaalisen syöttönopeuden laskeminen

Syöttönopeuden laskemiseen vaikuttavat useat tekijät:

| tekijät | Kuvaus |

|---|---|

| Materiaalin kovuus | Kovemmat materiaalit vaativat pienemmän syöttönopeuden työkalun liiallisen kulumisen välttämiseksi. |

| Työkalun materiaali | Leikkuutyökalun materiaalin kestävyys ja terävyys vaikuttavat siihen, kuinka aggressiivisesti se pystyy leikkaamaan. |

| Karan nopeus | Syöttönopeus on tasapainotettava karan nopeuden kanssa liiallisen kuumuuden ja työkalun vikojen välttämiseksi. |

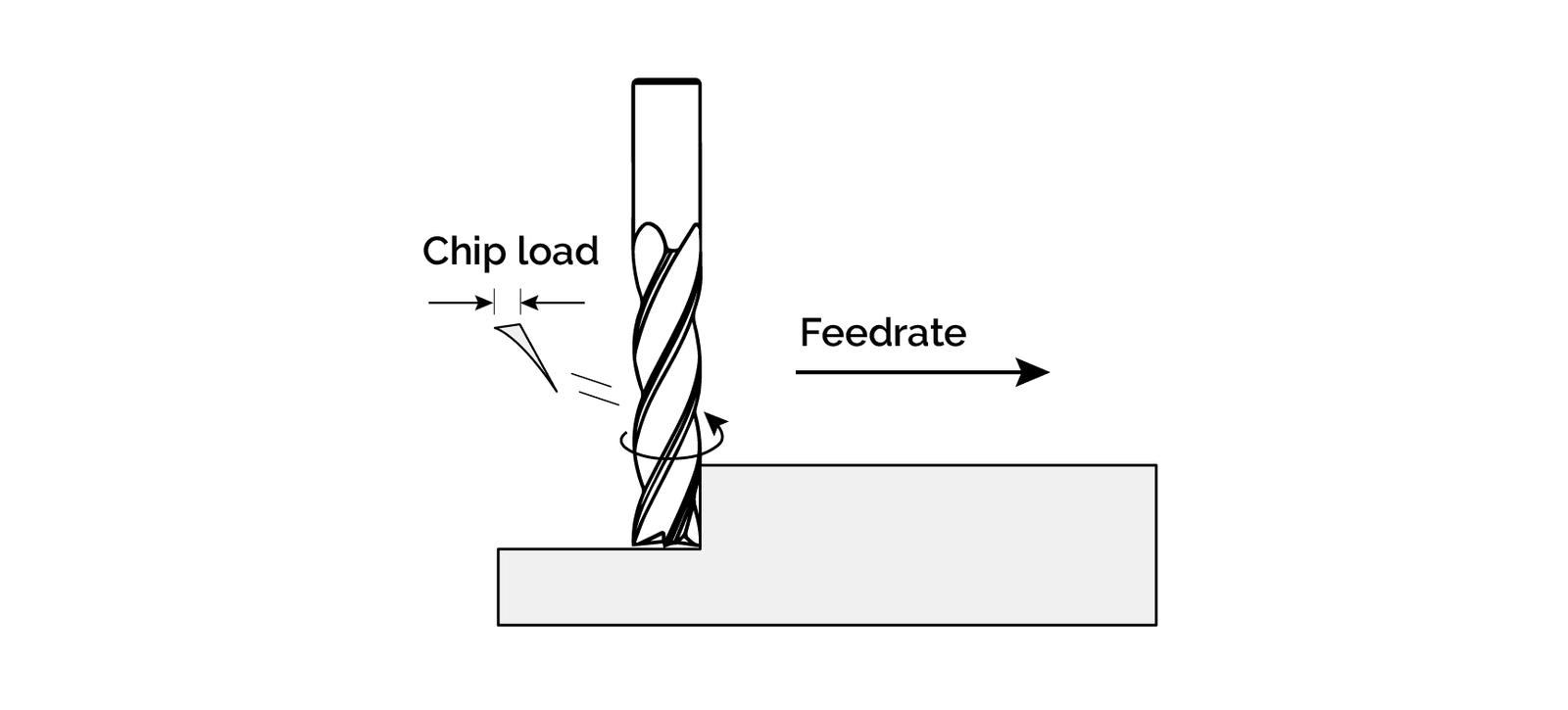

| Chip Load | Tämä viittaa materiaalin paksuuteen, jonka jokainen leikkuureuna poistaa. Se lasketaan seuraavasti: Chip Load = Syöttönopeus ÷ (huilujen lukumäärä × RPM). |

Optimoimalla nämä tekijät yhdessä saadaan paras suorituskyky CNC-jyrsinnässä.

4. Materiaalin ominaisuuksien vaikutus syöttönopeuksiin

Materiaalin ominaisuudet ovat kriittisiä määritettäessä oikea syöttönopeus tietylle koneistusoperaatiolle. Esimerkiksi:

- Metallit, kuten teräs ja alumiini: Vaatii huolellista harkintaa, koska ne tuottavat merkittävästi lämpöä leikkaamisen aikana. varten CNC-työstö terästä, pienemmät syöttönopeudet yhdistettynä kohtalaisiin karanopeuksiin estävät ylikuumenemisen.

- Muovit: Syöttönopeudet voivat olla suurempia alhaisemman kovuuden ja leikkausvastuksen vuoksi, mutta huolellinen valvonta on tarpeen sulamisen välttämiseksi.

Ymmärtämällä materiaalin ominaisuudet valmistajat voivat tehdä parempia päätöksiä tuottavuuden ja laadun tasapainottamiseksi.

5. Työkalun geometrian vaikutus syöttönopeuksiin

Leikkuutyökalun urien määrä, sen pinnoite ja työkalun geometria ovat myös keskeisessä asemassa optimaalisen syöttönopeuden määrittämisessä. Työkalut, joissa on enemmän uria, pystyvät käsittelemään suurempia syöttönopeuksia, koska useampi leikkuureuna tarttuu työkappaleeseen samanaikaisesti. Kuitenkin enemmän uria tarkoittaa myös sitä, että työkalun on poistettava lastut nopeammin ylikuumenemisen välttämiseksi. Lisäksi tietyille materiaaleille suunnitellut työkalut (esim. kovametallityökalut koville metalleille) voivat sietää suurempia syöttönopeuksia ja karan nopeuksia kulumatta ennenaikaisesti.

6. Kehittyneet syöttönopeuden optimointitekniikat

Tuottavuuden maksimoimiseksi edistyneitä menetelmiä, kuten vakio lastun paksuus käytetään usein. Tämä menetelmä varmistaa, että työkalu poistaa saman määrän materiaalia jokaisella ajokerralla, mikä estää työkalun ylikuormituksen ja epätasaiset pinnat.

Automatisoidut ohjelmistoratkaisut, kuten Vericut Force, joka mainitaan monissa CNC-työstön optimointiresursseissa, mahdollistaa leikkausvoimien, karan tehon ja vääntömomenttitason reaaliaikaisen analyysin syöttönopeuden säätämiseksi dynaamisesti koko koneistusprosessin ajan. Näin CAM-ohjelmoijat voivat varmistaa, että työkalut toimivat aina huipputeholla.

| Skenaario | Syöttönopeuden säätö |

|---|---|

| Suuret leikkausvoimat | Pienennä syöttönopeutta työkalun vahingoittumisen estämiseksi. |

| Liiallinen tärinä | Pienennä syöttönopeutta ja lisää työkalun kiinnittymistä tasaisemman toiminnan takaamiseksi. |

| Vähän käytetty työkalu | Lisää syöttönopeutta materiaalin poistonopeuden maksimoimiseksi. |

7. Yleisten syöttönopeusvirheiden välttäminen

Väärät syöttönopeudet voivat johtaa useisiin ongelmiin, mukaan lukien:

- Työkalun rikkoutuminen: Esiintyy, kun syöttönopeus on liian suuri, mikä aiheuttaa liiallisia leikkausvoimia työkaluun.

- Huono pinnan viimeistely: Liian alhainen syöttönopeus voi aiheuttaa kolinaa, mikä vaikuttaa osan lopulliseen laatuun.

- Lämpövaurio: Liialliset syöttönopeudet voivat tuottaa lämpöä, mikä aiheuttaa materiaalin sulamista (erityisesti muovien) tai työkalujen heikkenemistä metalleissa, kuten alumiinissa.

8. Automatisoidut syöttönopeuden optimointitekniikat

Viimeaikaiset edistysaskeleet CAM-ohjelmistoissa, kuten Pakota optimointimoduulit, mahdollistavat syöttönopeuden optimoinnin automatisoinnin. Nämä työkalut säätävät dynaamisesti syöttöarvoja leikkausolosuhteiden, karan kuormituksen ja lastunpaksuuden perusteella, mikä vähentää inhimillisiä virheitä ja parantaa yleistä koneistussuorituskykyä. Yritykset pitävät Sandvik Coromant ovat osoittaneet merkittäviä työkalujen kulumisen ja syklin lyhennyksiä käyttämällä näitä työkaluja ilmailu- ja autoteollisuuden työstöprojekteissa.

9. CNC-jyrsintäosien ja CNC-sorvattujen osien syöttöarvojen tasapainottaminen

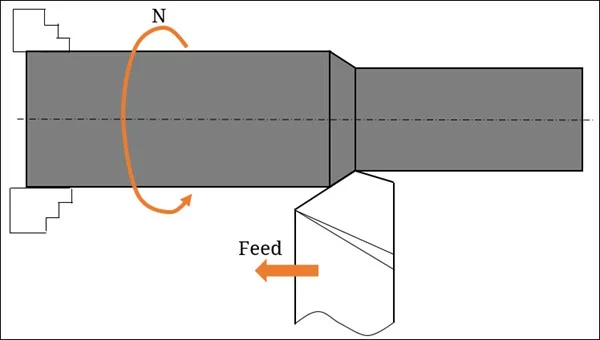

Syöttönopeudet ovat yhtä kriittisiä CNC-sorvaus toiminnot, joissa työkappale pyörii työkalun sijaan. Periaatteet pysyvät kuitenkin samanlaisina – syöttönopeudet sovitetaan materiaalityypin, työkalun geometrian ja karan nopeuden mukaan. Tarkkuusosille, erityisesti sisään autoteollisuus ja automaatio, jossa toleranssit ovat tiukat, optimoidut syöttönopeudet takaavat tarkkuuden ja laadukkaan pintakäsittelyn.

10. Kuinka CNCRUSH parantaa CNC-jyrsinnän tehokkuutta

klo CRUSH, yli 12 vuoden kokemuksella CNC-työstöpalvelut, olemme erikoistuneet CNC-jyrsintäosat ja CNC-sorvausosat asiakkaille toimialoilla, kuten autoteollisuus, koneenrakennus, ja automaatio. Käytämme huippuluokan syöttönopeuden optimointitekniikoita varmistaaksemme korkeimman tarkkuuden ja tehokkuuden. Tarvitsetpa suuria määriä tuotantoa tai prototyyppien kehitystä, tarjoamme ratkaisuja, jotka täyttävät tiukat toleranssit ja tuottavat tasaisia tuloksia.

Integroimalla kehittyneen CAM-ohjelmiston ja optimoimalla syöttönopeudet, CNCRUSH on jatkuvasti parantanut osien laatua vähentäen samalla sykliaikoja ja työkalujen kulumista. Tämä on tehnyt meistä luotettavan kumppanin yrityksille ympäri maailmaa tarkkuus CNC-työstö ja räätälöityjä CNC-ratkaisuja.

Usein kysyttyä CNC-jyrsinnän syöttöarvoista

Q1: Miten määritän parhaan syöttönopeuden uudelle materiaalille?

A1: Aloita tutustumalla työkalun valmistajien antamiin syöttönopeusohjeisiin ja suorita sitten koeleikkaukset säätämällä syöttönopeutta lastujen kuorman ja pinnan viimeistelyn perusteella.

Q2: Voinko optimoida syöttönopeudet automaattisesti?

A2: Kyllä, monet nykyaikaiset CAM-järjestelmät tarjoavat automaattisia syöttönopeuden optimointityökaluja, kuten Vericut, jotka analysoivat koneistusprosessia ja säätävät syöttöarvoja reaaliajassa.

Q3: Miten karan nopeus vaikuttaa syöttönopeuden optimointiin?

A3: Karan nopeus ja syöttönopeus toimivat yhdessä. Karan nopeuden lisääminen ilman syöttönopeutta voi aiheuttaa ylikuumenemista, kun taas hidas karan nopeus nopealla syöttönopeudella voi johtaa huonoon pintakäsittelyyn ja työkaluvaurioihin.

Tämä jäsennelty lähestymistapa syöttönopeuden optimointiin, kun sitä käytetään CNC-jyrsinnässä, varmistaa työkalun optimaalisen suorituskyvyn lisäksi myös kustannussäästöt ja paremman osien laadun – välttämätön teollisuudenaloilla, kuten autoteollisuus, koneenrakennus, ja automaatio. Asiantuntijalle CNC-työstöpalvelut, luota CNCRUSHiin toimittamaan tarkkuutta ja tehokkuutta kaikissa projekteissa.