Lavorazione CNC svolge un ruolo vitale nell'industria automobilistica, nella costruzione di macchine e nell'automazione, soprattutto quando si producono componenti complessi come le teste dei cilindri. Le teste dei cilindri sono parti criticamente precise che devono resistere a temperature e pressioni elevate e il più piccolo difetto può compromettere le prestazioni del motore. In questo articolo esploreremo il 12 sfide critiche nella lavorazione CNC per la produzione di teste di cilindrooffrendo analisi approfondite, informazioni utili e indicazioni per ingegneri e produttori. At CNCRUSH, offriamo servizi di lavorazione CNC professionali con oltre 12 anni di esperienza nella produzione di parti CNC fresate e parti CNC tornite di alta qualità, servendo clienti in tutto il mondo.

1. Selezione dei materiali e sfide della lavorazione CNC

La scelta del materiale giusto per la testa del cilindro è una delle decisioni più importanti nella lavorazione CNC. Le leghe di alluminio sono popolari per motori leggeri, mentre la ghisa è preferita per la durata nelle applicazioni pesanti. Ogni materiale presenta sfide uniche:

-

L'alluminio è tenero e tende a scricchiolare sotto il taglio ad alta velocità, il che può compromettere la precisione dimensionale. Richiede inoltre una manipolazione accurata per evitare graffi sulla superficie.

-

La ghisa, d'altra parte, è dura e abrasiva, il che accelera l'usura dell'utensile e richiede frequenti sostituzioni dell'utensile. La sua fragilità può anche portare a crepe se i parametri di lavorazione non sono impostati correttamente.

Il vantaggio di CNCRUSH: La nostra esperienza di 12 anni nella lavorazione CNC ci consente di selezionare parametri di taglio ottimali sia per le parti fresate CNC che per quelle tornite CNC, garantendo un minimo consumo di utensili e una massima precisione. Comprendendo il comportamento dei materiali, riduciamo i tassi di scarto e miglioriamo la coerenza, che è particolarmente critica nei progetti automobilistici e di costruzione di macchine.

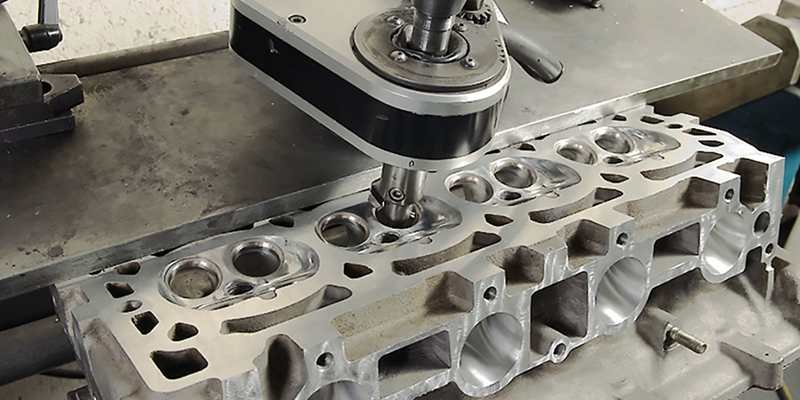

2. Geometria Complessa e Lavorazione CNC Multi-Asse

Le teste dei cilindri presentano canali intricati per il liquido di raffreddamento, l'olio e il flusso d'aria, spesso con sottointagli e superfici inclinate. La lavorazione CNC di tali geometrie richiede macchine a 3 assi, 4 assi o addirittura 5 assi. La disallineazione o il fissaggio improprio possono causare:

-

Deformazione di pareti sottili a causa di distribuzione non uniforme delle sollecitazioni

-

Posizionamento impreciso del sede della valvola che porta a scarsa tenuta del motore

-

Eccessiva formazione di bava, che aumenta il tempo di post-elaborazione

Analisi: La lavorazione CNC multiasse è impegnativa ma essenziale per mantenere le prestazioni del motore. Una corretta simulazione, la verifica del percorso utensile e un'attenta progettazione del fissaggio riducono gli errori e mantengono tolleranze strette. In CNCRUSH, sfruttiamo avanzati software CAD/CAM per prevenire potenziali problemi, garantendo che ogni parte lavorata CNC e ogni parte tornita CNC sia prodotta con precisione.

3. Mantenimento dell'accuratezza dimensionale

La precisione è fondamentale nella produzione di teste di cilindro. Minori deviazioni possono portare a scarsa tenuta, riduzione dell'efficienza o addirittura guasto del motore. Le cause comuni di imprecisioni dimensionali includono:

| Causa | Effetto | Mitigazione |

|---|---|---|

| Dilatamento termico | Superfici deformate | Utilizzare liquido di raffreddamento e compensazione termica |

| Deflessione dell'utensile | Guide valvole decentrate | Ottimizzare i parametri di taglio e la selezione degli utensili |

| Instabilità delle attrezzature | Funzionalità disallineate | Utilizzare dispositivi di precisione e morsetti |

| Tensione residua nella fusione | Piccole distorsioni | Eseguire trattamenti di sollievo dalle tensioni prima della lavorazione finale |

In CNCRUSH, utilizziamo attrezzature di ispezione avanzate, tra cui CMM, calibri di altezza e micrometri, per garantire che tutte le parti lavorate CNC e le parti tornite CNC soddisfino le specifiche esatte. Comprendiamo che anche una piccola deviazione può avere gravi implicazioni nelle applicazioni automobilistiche, quindi diamo priorità all'accuratezza in ogni fase.

4. Sfide di finitura superficiale nella lavorazione CNC

La qualità della superficie delle teste dei cilindri influisce sul flusso d'aria, sulla dissipazione del calore e sull'efficienza complessiva del motore. I problemi comuni di lavorazione CNC includono:

-

Segni di lavorazione e micro-burrini che interessano i canali di flusso d'aria

-

Sedi delle valvole irregolari che compromettono la tenuta e le prestazioni

-

Porosità nelle superfici fuse, che può ridurre la durata

Soluzione: Velocità del mandrino ottimizzate, utensili di alta qualità e applicazione corretta del refrigerante sono fondamentali. CNCRUSH garantisce una finitura superficiale di alta qualità su tutti i componenti automobilistici, aiutando i clienti a raggiungere sia le prestazioni che la qualità estetica. La finitura superficiale costante è particolarmente importante per le parti lavorate CNC che interfacciano con componenti critici del motore.

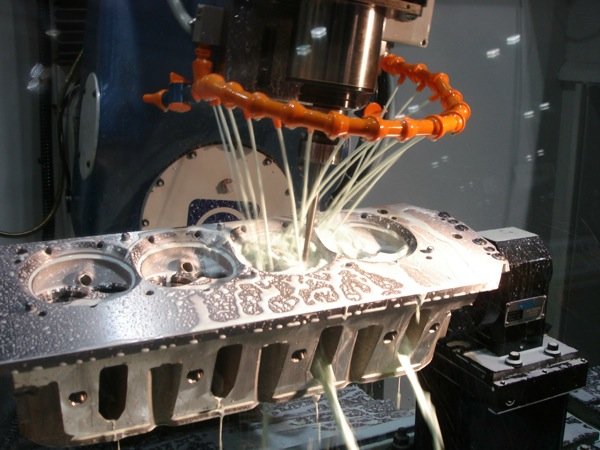

5. Gestione del calore e della distorsione termica

La lavorazione CNC ad alta velocità genera calore significativo, che può deformare le teste dei cilindri, specialmente quelle in alluminio. La distorsione termica può causare:

-

Deformazione delle superfici di accoppiamento, che influisce sulle prestazioni della guarnizione

-

Disallineamento dei fori filettati, compromettendo l'assemblaggio

Tabella 2: Gestione della distorsione termica

| Strategia | Beneficio | Implementazione |

|---|---|---|

| Applicazione del liquido di raffreddamento | Riduce l'accumulo di calore | Sistemi di raffreddamento ad alta pressione e a nebulizzazione |

| Taglio stepwise no, Taglio graduale | Riduce al minimo lo stress residuo | Più passaggi a profondità inferiori |

| Sollievo dallo stress post-lavorazione | Evita la deformazione a lungo termine | Riscaldamento controllato e raffreddamento lento |

Il team di CNCRUSH applica metodi comprovati nel settore per ridurre l'impatto termico mantenendo l'efficienza produttiva. Monitorando attentamente le temperature e le sequenze di lavorazione, ci assicuriamo che le parti CNC fresate e le parti CNC tornite rimangano fedeli al progetto.

6. Usura dell'utensile e selezione dell'utensile

Gli utensili da taglio si deteriorano più velocemente nella lavorazione della testa del cilindro a causa di materiali duri o abrasivi. Gli effetti dell'usura dell'utensile includono:

-

Finitura superficiale scadente e incoerenza dimensionale

-

Tempi di ciclo aumentati e ritardi nella produzione

-

Costi di produzione più elevati a causa delle frequenti sostituzioni degli utensili

I nostri ingegneri selezionano strumenti in carburo e rivestiti ottimizzati per parti lavorate CNC mediante fresatura e parti tornite CNC, garantendo longevità e qualità costante. Inoltre, le nostre pianificazioni di manutenzione predittiva degli strumenti riducono il rischio di guasti imprevisti, mantenendo i vostri progetti automobilistici in carreggiata.

7. Evacuazione del truciolo e manutenzione della macchina

Durante il taglio ad alta velocità, i trucioli possono ostruire i canali, graffiare le superfici e danneggiare il mandrino. Strategie efficaci includono:

-

Liquido refrigerante ad alta pressione per eliminare i trucioli

-

Sistemi di estrazione sotto vuoto per mantenere un'area di lavoro pulita

-

Percorsi di taglio ottimizzati per ridurre l'accumulo di trucioli

CNCRUSH esegue la manutenzione delle macchine con meticolosità per prevenire tempi di inattività, fornendo un servizio di lavorazione CNC affidabile ai clienti nei settori automobilistico, della costruzione di macchine e dell'automazione. Una gestione efficiente dei trucioli garantisce che sia le parti fresate CNC che quelle tornite CNC siano prodotte con qualità costante.

8. Progettazione degli impianti e sfide di bloccaggio

Le teste dei cilindri hanno spesso forme irregolari e pareti sottili, rendendo difficile la tenuta. Una progettazione scadente degli impianti di lavoro provoca:

-

Vibrazione e sfarfallio, che influiscono sulla finitura superficiale

-

Caratteristiche distorte che non superano l'ispezione

-

Lavorazione instabile che aumenta i tassi di scarto

Soluzione: Sistemi di fissaggio personalizzati e di bloccaggio modulare migliorano la stabilità. CNCRUSH garantisce che ogni parte lavorata CNC e parte tornita CNC sia tenuta saldamente per lavorazioni di alta precisione. La nostra esperienza nella progettazione di dispositivi di fissaggio ci consente di adattarci a geometrie complesse mantenendo velocità ed efficienza.

9. Tolleranze e Standard di Ispezione

Le teste dei cilindri richiedono tolleranze strette per le sedi delle valvole, i cuscinetti dell'albero a camme e i fori dei bulloni. Anche una deviazione di 0,05 mm può causare inefficienza del motore. Le sfide includono:

-

Consistenza su grandi lotti di produzione

-

Misurazione accurata di superfici complesse e curve

Le nostre avanzate attrezzature di ispezione, tra cui CMM e proiettori, consentono a CNCRUSH di mantenere alta qualità su tutte le parti. Implementiamo un rigoroso controllo qualità per garantire che le parti lavorate CNC e le parti tornite CNC soddisfino costantemente i requisiti di progettazione, dando ai clienti fiducia nei nostri servizi.

10. Gestione dei costi di produzione e del tempo di consegna

La lavorazione CNC delle teste dei cilindri richiede molto tempo e risorse. Le sfide includono:

-

Tempi di installazione e allineamento lunghi

-

Elevati costi di attrezzatura e materiali

-

Rifiuti derivanti dalla lavorazione per tentativi ed errori

Analisi: Negozio esperti come CNCRUSH ottimizzano i percorsi degli utensili, le dimensioni dei lotti e la pianificazione delle macchine per ridurre i costi senza compromettere la qualità. Sfruttando i nostri 12 anni di esperienza nella lavorazione CNC, offriamo prezzi competitivi e consegne più rapide per parti lavorate CNC mediante fresatura e parti lavorate CNC mediante tornitura, a beneficio sia dei clienti su piccola scala che di quelli ad alto volume.

11. Servizio di lavorazione CNC per applicazioni automobilistiche

Le teste dei cilindri sono critiche nei motori automobilistici. Le sfide della lavorazione CNC influiscono direttamente su:

-

Efficienza del motore ed economia di carburante

-

Durata e longevità sotto stress elevato

-

Conformità agli standard di emissione e di prestazione

Scegliendo il servizio di lavorazione CNC di CNCRUSH, i clienti ricevono parti CNC fresate e parti CNC tornite lavorate con esperienza e ottimizzate per motori ad alte prestazioni. La nostra dedizione alla precisione garantisce che i componenti automobilistici funzionino alla perfezione anche in condizioni estreme.

12. Sfide future: Automazione e Industria 4.0

La spinta verso l'automazione e la produzione intelligente introduce nuove sfide:

-

Integrazione dei dati CNC con il monitoraggio IoT

-

Rilevamento dell'usura degli utensili in tempo reale per la manutenzione preventiva

-

Lavorazione adattiva per materiali compositi e progetti complessi

CNCRUSH investe in moderne attrezzature CNC e soluzioni digitali per rimanere all'avanguardia nella lavorazione CNC automobilistica e industriale. Ciò garantisce che le nostre parti fresate CNC e le parti tornite CNC siano prodotte in modo efficiente, preciso e con un impatto ambientale minimo.

FAQ: Lavorazione CNC per Teste di Cilindro

Q1: Quali materiali possono essere lavorati per le teste dei cilindri?

UN: Leghe di alluminio, ghisa e leghe speciali. CNCRUSH può lavorare tutti i materiali comuni per parti CNC fresate e parti CNC tornite.

Q2: Quanto sono strette le tolleranze per le teste dei cilindri lavorate a CNC?

UN: Tipicamente ±0,02 mm per le caratteristiche critiche, mantenute utilizzando strumenti di misurazione avanzati.

Q3: CNCRUSH può gestire produzioni ad alto volume?

UN: Sì, con 15 macchine a 3 assi, 5 macchine a 4 assi e 5 macchine a 5 assi, CNCRUSH può gestire ordini di lavorazione CNC su larga scala in modo efficiente.

Comprendendo e affrontando questi Sfide della lavorazione CNC, i produttori possono produrre teste dei cilindri di alta qualità che soddisfano gli standard di prestazioni, durata ed efficienza. CNCRUSH 12 anni di esperienza con CNC garantiscono che ogni pezzo, dalle parti lavorate con CNC alle parti tornite con CNC, superi le aspettative dei clienti nelle applicazioni automobilistiche, nella costruzione di macchine e nell'automazione.