Het optimaliseren van de snijsnelheid en voedingssnelheden bij CNC-frezen is essentieel voor de efficiëntie, kwaliteit en kosteneffectiviteit van de bewerking. Met ruim 12 jaar ervaring, CNCRUSH is gespecialiseerd in hoogwaardige CNC-bewerkingsdiensten en levert precisie in CNC-gefreesd En CNC-gedraaide onderdelen voor verschillende industrieën, waaronder automotive, machinebouw en automatisering. Hieronder gaan we dieper in op tien strategieën die helpen om de prestaties van CNC-frezen te maximaliseren, afval te verminderen en de oppervlakteafwerking te verbeteren, waarbij we het belang van de expertise van CNCRUSH bij het bereiken van deze doelstellingen benadrukken.

Inzicht in de grondbeginselen van snijsnelheid en voedingssnelheid bij CNC-frezen

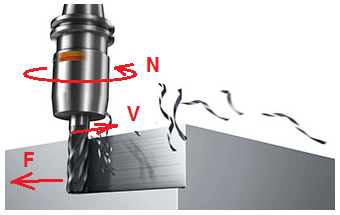

Als het om CNC-bewerking gaat, snijsnelheid En voedingssnelheid zijn fundamentele elementen die de uitkomst van elk project bepalen. De snijsnelheid meet de snelheid waarmee de snijkant van het gereedschap over het werkstuk beweegt, wat invloed heeft op de warmteopbouw en de materiaalverwijderingssnelheid. De voedingssnelheid bepaalt echter de afstand die het gereedschap aflegt per spilrotatie, wat invloed heeft op de spaanbelasting en de oppervlakteafwerking. Het bereiken van een harmonieus evenwicht tussen snijsnelheid en voedingssnelheid is van cruciaal belang voor het minimaliseren van slijtage en het garanderen van nauwkeurige bewerkingen bij complexe CNC-freesbewerkingen.

Bereken optimale snelheden en voedingen op basis van materiaaltype

Verschillende materialen vereisen specifieke parameters om hoogwaardige afwerkingen te verkrijgen en gereedschapslijtage te verminderen. Materialen als aluminium kunnen bijvoorbeeld hogere snelheden verdragen, waardoor ze ideaal zijn voor projecten met een snelle doorlooptijd in CNC-bewerkingsdiensten. Hardere materialen zoals roestvrij staal vereisen daarentegen een lagere snijsnelheid om overmatige slijtage van gereedschappen te voorkomen. Het nauwkeurig afstemmen van deze instellingen op basis van het materiaaltype zorgt ervoor dat de geproduceerde onderdelen (of het nu CNC-gefreesde of CNC-gedraaide onderdelen zijn) aan hoge kwaliteitsnormen voldoen. Dit maatwerk kan leiden tot tijd- en kostenbesparingen, vooral als het gaat om grootschalige productie voor industrieën als de automobielsector en de automatisering.

Aanpassing van gereedschapsgeometrie en -grootte bij CNC-frezen

Gereedschapsgeometrie heeft een aanzienlijke invloed op de optimale snijsnelheid en voedingssnelheid. Gereedschapskenmerken, waaronder diameter, aantal spaankamers en spiraalhoek, bepalen de meest efficiënte snijomstandigheden. Gereedschappen met een grotere diameter vereisen lagere spilsnelheden om de snijefficiëntie te behouden, terwijl gereedschappen met een hoge spaankamer snellere voedingssnelheden mogelijk maken door de spaanbelasting te spreiden. Een juiste selectie en aanpassing op basis van de gereedschapsgeometrie optimaliseert niet alleen de snijparameters, maar verbetert ook de levensduur van CNC-freesapparatuur, waardoor vervangingskosten en stilstand in productiecycli worden verminderd.

Belang van spiltoerentalregeling voor kwaliteitsafwerkingen

Toerental is kritisch voor het bereiken van hoogwaardige oppervlakteafwerkingen. Voor bijvoorbeeld fijne afwerkingen zijn essentieel in CNC-bewerking voor de autosector, waar de precisie van onderdelen de prestaties en levensduur beïnvloedt. Als het toerental te hoog is, kan overmatige hitte de integriteit van het materiaal aantasten; als het te laag is, kan de bewerking inefficiënt en tijdrovend worden. Bij CNCRUSH zorgt precieze controle van het toerental voor minimale nabewerking, waardoor soepele afwerkingen rechtstreeks van CNC-frezenmachines worden geleverd, wat vooral waardevol is voor industrieën die onderdelen nodig hebben met strikte esthetische of functionele eisen.

Gebruik van snedediepte om de gereedschapsefficiëntie te maximaliseren

Snedediepte is een andere essentiële parameter die zowel de efficiëntie als de standtijd beïnvloedt. Wanneer correct ingesteld, maximaliseert het de materiaalverwijderingssnelheden (MRR) zonder onnodige belasting van het gereedschap of de spil. Bij diepere sneden wordt meer materiaal per doorgang verwijderd, maar met het risico van verhoogde gereedschapslijtage als de voedingssnelheden niet dienovereenkomstig worden aangepast. Bij CNC-bewerkingen in de machinebouw en automatisering vermindert een zorgvuldig berekende snedediepte de cyclustijden en verlengt de standtijd van het gereedschap, waardoor een efficiëntere verwerking van op maat gemaakte CNC-onderdelen in een veeleisende productieomgeving mogelijk wordt.

Gebruikmaken van Toolpath-strategieën voor betere snelheden en feeds

Geavanceerde gereedschapspadstrategieën, zoals high-speed machining (HSM) en trochoïdaal frezen, stellen machinisten in staat de voedingssnelheden hoger te maken zonder dat dit ten koste gaat van de standtijd. Deze strategieën omvatten geoptimaliseerde bewegingspatronen die de gereedschapsspanning verminderen, de thermische opbouw verminderen en de algehele efficiëntie bij CNC-bewerkingsdiensten verbeteren. Voor industrieën zoals de automobielsector, waar precisie en consistentie voorop staan, kunnen deze methoden helpen om in minder tijd hoogwaardige CNC-gefreesde onderdelen te realiseren, waardoor zowel de doorvoer als de winstgevendheid worden verbeterd.

Implementatie van realtime monitoring bij CNC-bewerkingen

Real-time monitoring van CNC-freesprocessen biedt waardevolle inzichten in gereedschapsprestaties, machinebelasting en thermische niveaus, waardoor proactieve aanpassingen aan snelheden en voedingen mogelijk zijn. Sensorgegevens geven machinisten de mogelijkheid om parameters zoals spilbelasting, gereedschapstemperatuur en trillingen te monitoren, die een directe invloed hebben op de kwaliteit van het onderdeel. Met deze gegevens kan CNCRUSH verbeterde processtabiliteit bieden, consistente resultaten produceren in CNC-gefreesde onderdelen en de uitvaltijd die gepaard gaat met gereedschapsbreuk of suboptimale omstandigheden verminderen.

| Parameter | Metrisch | Effect op de standtijd van het gereedschap |

|---|---|---|

| Snijsnelheid | m/min | Hoge snelheden verkorten de standtijd van het gereedschap |

| Voedingssnelheid | mm/min | Hoge snelheden veroorzaken gereedschapsslijtage |

| Diepte van de snede | mm | Dieper snijden verhoogt de stress |

Koeling en smering: vermindering van hitte en verlenging van de levensduur van het gereedschap

Het gebruik van de juiste koelvloeistof of smering vermindert de warmteontwikkeling en wrijving tussen het gereedschap en het werkstuk aanzienlijk, waardoor de standtijd wordt verlengd en de afwerkingskwaliteit wordt verbeterd. Dit is vooral belangrijk bij toepassingen met hoge snelheden of bij het bewerken van hardere metalen. Voor CNC-frees- en draaiwerkzaamheden, vooral als het gaat om materialen als roestvrij staal of messing, kan het juiste koelmiddel of smeermiddel de snijomstandigheden verbeteren, waardoor hogere snelheden en voedingen mogelijk zijn zonder de kwaliteit van de onderdelen of de levensduur van het gereedschap in gevaar te brengen.

Regelmatig gereedschapsonderhoud plannen voor consistentie

Zelfs met optimale parameters is gereedschapsslijtage onvermijdelijk. Door regelmatig onderhoud te plannen, kunt u slijtagepatronen identificeren en gereedschappen vervangen of opknappen voordat deze de productiekwaliteit beïnvloeden. Routinematige inspecties van snijgereedschappen kunnen stilstand helpen voorkomen en ervoor zorgen dat elk gereedschap in een CNC-bewerkingsopstelling consistent presteert, wat cruciaal is bij het produceren van aangepaste CNC-onderdelen met nauwe toleranties of complexe geometrieën.

| Conditie van gereedschap | Impact op de voedingssnelheid | Impact op snelheid |

|---|---|---|

| Nieuw hulpmiddel | Hoge tarieven mogelijk | Hoge snelheden stabiel |

| Matige slijtage | Iets lagere tarieven | Iets langzamer |

| Versleten gereedschap | Beperkte tarieven | Verlaagde snelheden |

Gebruikmaken van CAM-software om optimalisatie te automatiseren

CAM-software heeft een revolutie teweeggebracht in de CNC-bewerking door complexe berekeningen voor snelheden, voedingen en gereedschapsbanen te automatiseren. Met deze tools kunnen operators snel verschillende bewerkingsscenario's simuleren, waardoor de tijd die aan vallen en opstaan wordt besteed, wordt verminderd. Voor industrieën die precisie vereisen, zoals op maat gemaakt CNC-frezen voor prototypes of hoogwaardige componenten, zorgen deze softwareoplossingen ervoor dat de opstellingen zijn geoptimaliseerd voor kwaliteit en efficiëntie, waardoor verspilling wordt geminimaliseerd en de doorvoer wordt gemaximaliseerd.

Overleg met CNC-experts voor oplossingen op maat

Bij CNCRUSH brengen we meer dan tien jaar ervaring mee naar elk CNC-freesproject en bieden we diepgaande kennis in het optimaliseren van machineparameters om aan uiteenlopende eisen te voldoen. Onze experts beoordelen projectspecificaties en helpen klanten bij het selecteren van de juiste gereedschappen, materialen en bewerkingsstrategieën om superieure resultaten te bereiken. Deze expertise is vooral waardevol voor klanten in sectoren waar veel op het spel staat, zoals de automobielsector, waar defecte onderdelen geen optie zijn. Het kiezen van een betrouwbare CNC-bewerkingsservice zoals CNCRUSH kan de productiekwaliteit verbeteren en de kosten verlagen, waardoor een vertrouwde bron wordt geboden voor op maat gemaakte CNC-oplossingen.

FAQ-sectie

- Vraag: Welke invloed heeft het aanpassen van de snijsnelheid op de oppervlakteafwerking?

A: Hogere snelheden kunnen leiden tot gladdere afwerkingen op zachtere materialen, maar een te hoge snelheid kan leiden tot overmatige hitte en oppervlaktedefecten op hardere materialen. - Vraag: Wat is het voordeel van realtime monitoring bij CNC-frezen?

A: Door monitoring kunnen operators problemen onderkennen voordat deze de kwaliteit van onderdelen beïnvloeden, waardoor er op gereedschapskosten wordt bespaard en de kans op afgekeurde onderdelen wordt verkleind. - Vraag: Hoe vaak moeten gereedschappen worden geïnspecteerd of vervangen?

A: De standtijd van het gereedschap hangt af van factoren als materiaal, snedediepte en bewerkingssnelheid, maar regelmatige controles zorgen ervoor dat versleten gereedschappen worden vervangen voordat ze kwaliteitsproblemen veroorzaken.

Door deze optimalisatiestrategieën toe te passen, kunnen fabrikanten de productiviteit en kwaliteit van onderdelen verhogen en tegelijkertijd de kosten verlagen. Met de toewijding van CNCRUSH aan precisie en efficiëntie in CNC-frezen, ontvangen klanten hoogwaardige CNC-gefreesde en gedraaide onderdelen die zijn afgestemd op hun specificaties, wat industrieën van de automobielsector tot de machinebouw ten goede komt. Voor betrouwbare, deskundige CNC-oplossingen staat CNCRUSH klaar om precisie en consistentie te leveren, ondersteund door jarenlange ervaring in de industrie.