W świecie produkcji części metalowych wybór odpowiedniej maszyny CNC jest jednym z najważniejszych wyborów wpływających na wydajność produkcji, precyzję części i ogólny sukces biznesowy. W przypadku producentów skupiających się na rynkach wymagających dużej precyzji, takich jak motoryzacja, automatyka i budowa maszyn, wybór systemu CNC spełniającego specyficzne wymagania każdego projektu może odróżnić niezawodne działanie od trudnych.

Ten przewodnik, oparty na wnioskach z wiodących w branży źródeł, zapewnia systematyczne podejście do wyboru najlepszych maszyn CNC specjalnie dostosowanych do produkcji metali, w tym Części frezowane CNC I Części toczone CNC. Na CNCRUSH, z ponad 12-letnim doświadczeniem jako najwyższej klasy dostawca usług obróbki CNC z siedzibą w Chinach, posiadamy specjalistyczną wiedzę w dostarczaniu rozwiązań w zakresie obróbki CNC, które zaspokajają różnorodne potrzeby przemysłowe na całym świecie.

Poniżej przedstawiamy proces wyboru idealnej maszyny CNC do produkcji metalu według dziesięciu podstawowych czynników, ze szczegółowym omówieniem każdego z nich. Niezależnie od tego, czy zwiększasz skalę produkcji, czy optymalizujesz obecne możliwości, ten przewodnik pomoże udoskonalić Twój wybór w celu maksymalizacji jakości produkcji i opłacalności.

Spis treści

- Ocena zapotrzebowania materiałowego do produkcji części metalowych

- Zrozumienie typów i konfiguracji maszyn CNC

- Ocena złożoności części metalowych

- Wybór pomiędzy frezowaniem CNC a toczeniem CNC części metalowych

- Systemy sterowania: klucz do precyzji CNC

- Automatyzacja i potrzeby pracy

- Analiza kosztów: budżetowanie maszyny CNC

- Uwagi dotyczące konserwacji i przestojów

- Planowanie przestrzeni i obiektów dla maszyn CNC

- Przyszłościowość i skalowalność

1. Ocena zapotrzebowania materiałowego do produkcji części metalowych

Materiał, który planujesz obrabiać, jest często pierwszym czynnikiem branym pod uwagę przy wyborze maszyny CNC. Metale takie jak aluminium, stal i tytan różnią się twardością, gęstością i wymaganiami dotyczącymi obróbki. Maszyny CNC o wyższym momencie obrotowym i prędkości wrzeciona są niezbędne w przypadku metali takich jak stal nierdzewna i tytan, które są trudniejsze w obróbce, ale niezbędne w zastosowaniach wymagających dużych naprężeń, w tym komponentów motoryzacyjnych i lotniczych.

Wysokowydajne maszyny z mocniejszymi silnikami wrzecionowymi i solidną jakością wykonania mają kluczowe znaczenie w przypadku takich metali. W przypadku producentów pracujących głównie z bardziej miękkimi metalami, takimi jak aluminium, system CNC o umiarkowanej mocy może wystarczyć, ale nadal powinien zapewniać elastyczność w obsłudze twardszych materiałów, jeśli zmienią się wymagania produkcyjne.

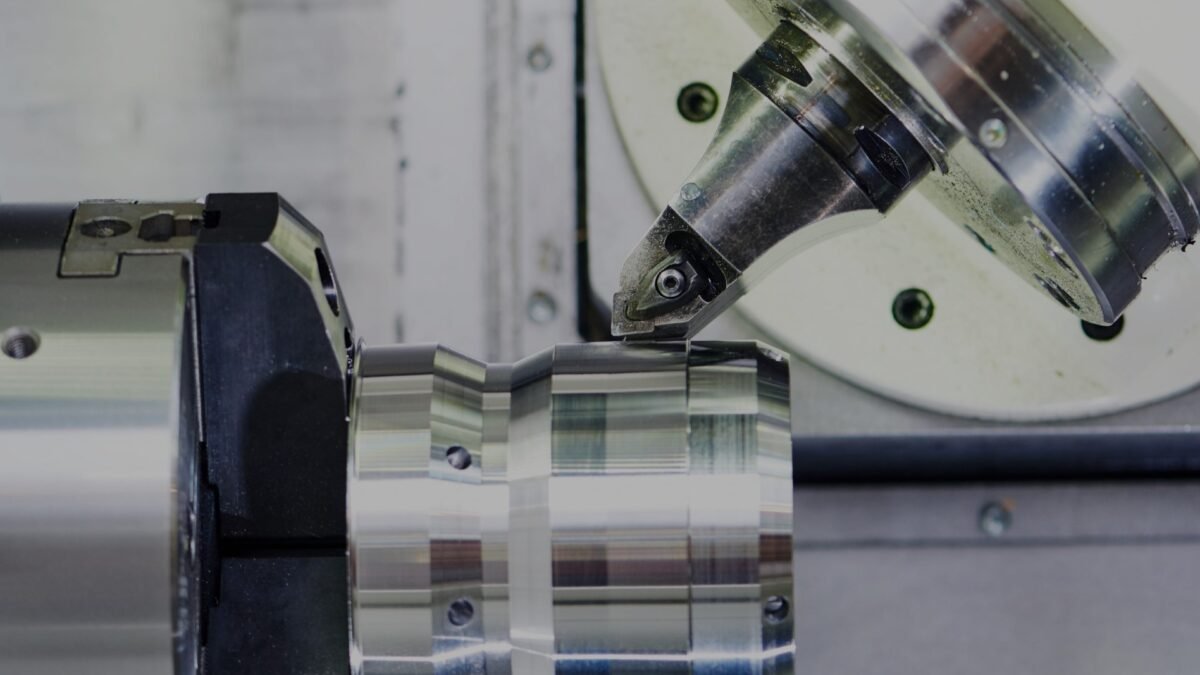

2. Zrozumienie typów i konfiguracji maszyn CNC

Maszyny CNC są projektowane w różnych konfiguracjach, aby odpowiadały konkretnym zadaniom w obróbce metali. Najpopularniejsze typy to frezarki 3-osiowe, 4-osiowe i 5-osiowe, z których każda zapewnia inny poziom elastyczności:

- Maszyny 3-osiowe nadają się do prostszych części i opłacalnej produkcji, chociaż mogą brakować im wyrafinowania potrzebnego w przypadku złożonych geometrii.

- Maszyny 4- i 5-osiowe pozwalają na frezowanie i toczenie pod wieloma kątami, idealne do części o skomplikowanych kształtach, zmniejszając potrzebę zmiany położenia części i osiągając większą precyzję w przypadku skomplikowanych geometrii.

Pionowe i poziome maszyny CNC mają swoje zalety, przy czym maszyny pionowe są bardziej opłacalne w przypadku mniejszych części, podczas gdy maszyny poziome często zapewniają większą stabilność i szybszą produkcję dużych, ciężkich komponentów.

3. Ocena złożoności produkcji części metalowych

Złożoność części metalowych w sektorach takich jak motoryzacja i automatyka często wymaga wysokiego poziomu precyzji i wielu operacji. Wybór maszyny CNC w oparciu o złożoność wytwarzanych przez nią części jest niezbędny. Wieloosiowe maszyny CNC idealnie nadają się do części o skomplikowanych kształtach, ponieważ pozwalają na jednoczesne cięcie wielokierunkowe, umożliwiając szybszą produkcję przy mniejszych wymaganiach związanych z repozycjonowaniem. W przypadku przedsiębiorstw wymagających masowej produkcji precyzyjnych części maszyny 5-osiowe mogą znacznie skrócić czas konfiguracji i zwiększyć dokładność.

4. Wybór pomiędzy frezowaniem CNC a toczeniem CNC do produkcji części metalowych

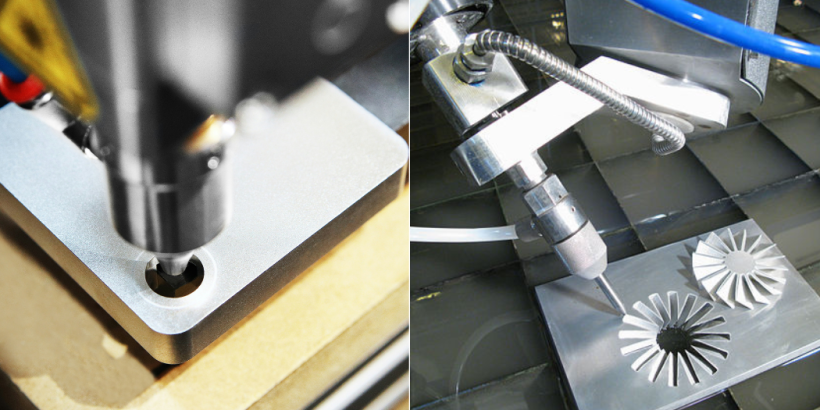

Frezowanie i toczenie CNC to dwie podstawowe metody obróbki, każda dostosowana do różnych geometrii części i wielkości produkcji.

- Frezowanie CNC jest optymalny do tworzenia części o złożonych powierzchniach, konturach i kieszeniach.

- Toczenie CNC doskonale radzi sobie z wydajną produkcją elementów cylindrycznych, takich jak wały, tuleje i inne okrągłe części metalowe.

W branżach takich jak budowa maszyn i przemysł samochodowy, gdzie często wymagane są zarówno części płaskie, jak i okrągłe, połączenie możliwości frezowania i toczenia może zoptymalizować produkcję. W CNCRUSH oferujemy zarówno części frezowane CNC, jak i części toczone CNC, aby wspierać kompleksowe potrzeby produkcyjne różnych branż.

5. Systemy sterowania: klucz do precyzji CNC

Systemy sterowania CNC, takie jak te dostarczane przez Fanuc, Siemens i Haas, różnią się interfejsem, funkcjonalnością i obsługą zautomatyzowanych procesów. Wysokiej klasy sterowanie CNC często pozwala na lepszą automatyzację procesów, intuicyjne programowanie i zdalne monitorowanie, co jest korzystne w przypadku produkcji wielkoseryjnej. W produkcji części metalowych systemy sterowania obsługujące sterowanie wieloosiowe z szybkim przetwarzaniem danych zwiększają precyzję i powtarzalność, co jest kluczowym czynnikiem w sektorach takich jak przemysł lotniczy i urządzenia medyczne, gdzie tolerancje są wyjątkowo wąskie.

6. Automatyzacja i potrzeby pracownicze

Możliwości automatyzacji w systemach CNC mogą znacznie zmniejszyć zależność od siły roboczej, co jest szczególnie korzystne w przypadku produkcji na dużą skalę. Na przykład maszyny CNC wyposażone w automatyczne zmieniacze narzędzi (ATC) i ramiona robotyczne mogą wykonywać bardziej złożone operacje przy minimalnej interwencji człowieka. Taka konfiguracja nie tylko zwiększa wydajność, ale także zmniejsza błędy operacyjne i koszty pracy. Zautomatyzowane rozwiązania CNC są korzystne dla firm poszukujących spójności w masowej produkcji elementów metalowych.

7. Analiza kosztów: Budżetowanie maszyny CNC

Budżetowanie maszyny CNC obejmuje ocenę zarówno kosztów początkowych, jak i bieżących wydatków operacyjnych. Chociaż zaawansowane systemy CNC z możliwościami wieloosiowymi i funkcjami automatyzacji mogą mieć wyższy koszt początkowy, często skutkują długoterminowymi oszczędnościami poprzez zmniejszenie wymagań dotyczących robocizny i konserwacji. Ponadto uwzględnienie całkowitego kosztu posiadania — obejmującego koszty narzędzi, konserwacji i przestojów — może pomóc zrównoważyć natychmiastową inwestycję z korzyściami operacyjnymi.

| Czynnik kosztowy | Opis |

|---|---|

| Pierwszy zakup maszyny | Podstawowy koszt maszyny CNC |

| Narzędzia i osprzęt | Koszt narzędzi i osprzętu montażowego |

| Konserwacja i przestoje | Regularne koszty konserwacji i nieplanowane naprawy |

| Koszty pracy | Szkolenie operatorów i wynagrodzenie |

8. Uwagi dotyczące konserwacji i przestojów

Regularna konserwacja ma kluczowe znaczenie dla utrzymania maszyn CNC w optymalnym stanie pracy, szczególnie podczas pracy z twardymi metalami, które szybciej zużywają części maszyn. Maszyny wyposażone w wbudowaną diagnostykę i łatwo dostępne do naprawy komponenty są idealne, ponieważ skracają przestoje. W środowiskach produkcyjnych o dużym wolumenie zaplanowane programy konserwacji mogą zminimalizować nieoczekiwane zakłócenia, ostatecznie chroniąc przepływ produkcji i jakość wyników.

9. Planowanie przestrzeni i obiektów dla maszyn CNC

Układ przestrzenny i powierzchnia w zakładzie produkcyjnym mają ogromny wpływ na wybór maszyny CNC. Maszyny o wysokiej wydajności, zwłaszcza te o większej powierzchni lub z dodatkowymi komponentami automatyki, wymagają dużo miejsca. Efektywne planowanie układu może zwiększyć produktywność, minimalizując przemieszczanie się części i materiałów, poprawiając przepływ pracy i zapewniając bezpieczeństwo operatorom. Firmy powinny również wziąć pod uwagę przyszłe potrzeby przestrzenne, jeśli przewidywane są dodatkowe maszyny.

10. Przyszłościowość i skalowalność

W miarę zmieniania się wymagań rynku i wielkości produkcji, zabezpieczenie inwestycji w CNC na przyszłość gwarantuje, że maszyna pozostanie cenna. Maszyny, które można dostosować do aktualizacji oprogramowania, zintegrować z nowymi technologiami sterowania lub obsługiwać dodatkowe oprzyrządowanie, zapewniają elastyczność w przypadku zmieniających się potrzeb produkcyjnych. Wybór skalowalnego rozwiązania CNC z dostosowywalnymi funkcjami oprogramowania i sprzętu może być opłacalnym wyborem, szczególnie dla firm, które chcą w przyszłości rozszerzyć swoje możliwości w zakresie produkcji części metalowych.

Często zadawane pytania dotyczące wyboru maszyn CNC do produkcji części metalowych

P: Jakie są najważniejsze czynniki przy wyborze maszyny CNC do metalu?

Odp.: Typ materiału, złożoność części, konfiguracja maszyny i systemy sterowania mają kluczowe znaczenie. Wysoka precyzja jest konieczna w przypadku skomplikowanych części, zwłaszcza w branżach takich jak motoryzacja i lotnictwo.

P: Czym różni się frezowanie CNC od toczenia CNC?

Odp.: Frezowanie CNC stosuje się w przypadku skomplikowanych kształtów z konturami, natomiast toczenie CNC idealnie nadaje się do wydajnego wytwarzania kształtów cylindrycznych.

P: Czy automatyzacja jest korzystna w produkcji części metalowych CNC?

Odp.: Tak, automatyzacja zmniejsza zależność od siły roboczej, poprawia spójność i obniża koszty operacyjne w produkcji wielkoseryjnej.

Wniosek

Wybór odpowiedniej maszyny CNC do produkcji części metalowych to proces wieloaspektowy, wymagający dokładnego rozważenia takich czynników, jak materiał, złożoność części, konfiguracja maszyny i systemy sterowania. W CNCRUSH jesteśmy zaangażowani w dostarczanie precyzyjnych części frezowanych CNC i części toczonych CNC poprzez zaawansowane usługi obróbki CNC poparte ponad dziesięcioletnim doświadczeniem. Jako zaufany dostawca w Chinach, nasza koncentracja na jakości, skalowalności i wydajności uczyniła nas niezawodnym partnerem dla branż na całym świecie w branży motoryzacyjnej, budowy maszyn i automatyki. Odwiedź CNCRUSH już dziś, aby dowiedzieć się więcej o tym, jak nasze usługi obróbki CNC mogą wspierać Twoje potrzeby produkcyjne z precyzją i profesjonalizmem.