Obróbka CNC to kamień węgielny nowoczesnej produkcji, umożliwiający precyzję i wydajność tworzenia skomplikowanych części w takich branżach, jak motoryzacja, lotnictwo i automatyka. Jednak maksymalizacja produktywności w projektach obróbki CNC wymaga strategicznych dostosowań w procesach, wykorzystaniu sprzętu i zarządzaniu siłą roboczą. Ten kompleksowy przewodnik omawia dziesięć sprawdzonych strategii zwiększania produktywności obróbki CNC, popartych głębokimi spostrzeżeniami i doświadczeniem zawodowym firmy CNCRUSH, zaufanego dostawcy usług obróbki CNC w Chinach z ponad 12-letnim doświadczeniem.

Dlaczego produktywność ma znaczenie w obróbce CNC

Produktywność w obróbce CNC wpływa bezpośrednio na koszty produkcji, czas realizacji i ogólną satysfakcję klienta. Efektywna obróbka prowadzi do:

- Skrócone czasy cykli

- Mniejsze straty materiału

- Stała jakość części

- Szybsza realizacja zamówienia

W CNCRUSH specjalizujemy się w częściach frezowanych CNC oraz częściach toczonych CNC, koncentrując się na efektywności, precyzji i opłacalności. Jeśli szukasz niezawodnych usług obróbki CNC, nasz zespół jest przygotowany do obsługi zarówno prototypowania, jak i produkcji na dużą skalę, przy optymalnej produktywności.

1. Zoptymalizuj wybór i konserwację narzędzi

Wybór odpowiednich narzędzi skrawających znacząco wpływa na szybkość i jakość obróbki. Wysokiej jakości narzędzia węglikowe lub płytki powlekane mogą wytrzymać wyższe prędkości i wydłużyć żywotność narzędzia.

Kluczowe praktyki:

- Do aluminium, stali i tworzyw sztucznych należy używać narzędzi dostosowanych do konkretnego materiału.

- Wdrażaj zaplanowane inspekcje i wymiany narzędzi.

- Zainwestuj w systemy monitorowania zużycia narzędzi.

Korzyść: Wydłużona żywotność narzędzia zmniejsza przestoje i liczbę braków, zwiększając wydajność w projektach obróbki CNC.

2. Wykorzystaj zaawansowane techniki programowania CNC

Nowoczesne metody programowania CNC, takie jak frezowanie trochoidalne i czyszczenie adaptacyjne, mogą zoptymalizować ścieżki narzędzia w celu szybszego usuwania materiału i zmniejszenia zużycia narzędzia.

Kluczowe praktyki:

- Użyj oprogramowania CAM do symulacji ścieżek narzędzia.

- Wdrażaj strategie obróbki z dużą prędkością.

- Optymalizuj przejścia i zejścia.

Korzyść: Efektywne programowanie skraca czas cykli i zwiększa precyzję części w przypadku części frezowanych CNC i części toczonych CNC.

3. Wdrażaj zasady Lean Manufacturing

Lean Manufacturing eliminuje odpady w procesach produkcyjnych. W produkcji CNC oznacza to skrócenie czasu przestoju maszyny i optymalizację przepływu pracy.

Kluczowe praktyki:

- Stosuj metodę 5S (Sortuj, Uporządkuj, Połysk, Standaryzacja, Utrzymuj).

- Minimalizuj działania, które nie dodają wartości.

Korzyść: Usprawniony przepływ pracy prowadzi do szybszej realizacji projektu i niższych kosztów operacyjnych.

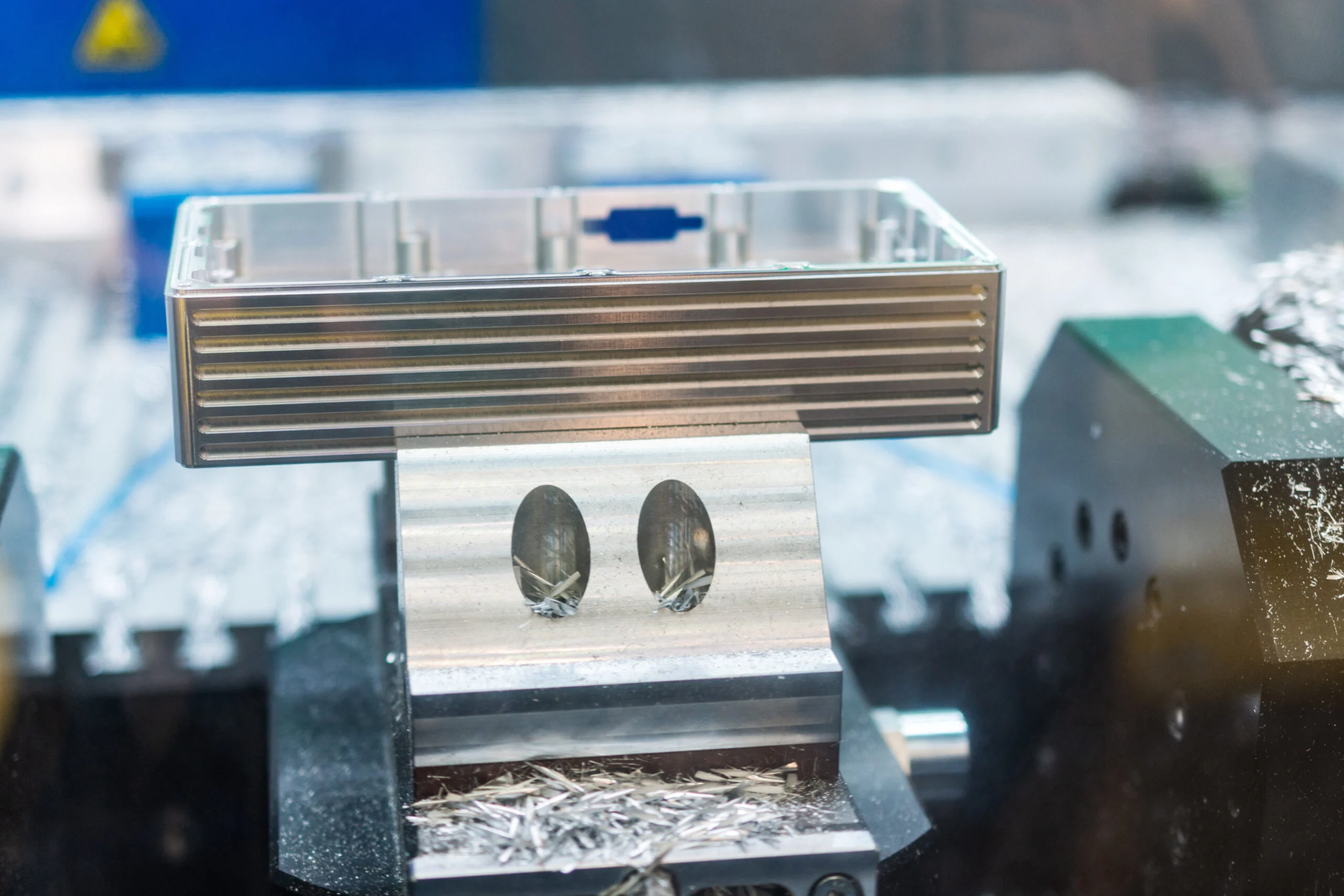

4. Używaj precyzyjnych uchwytów i uchwytów roboczych

Prawidłowe trzymanie przedmiotu zapewnia stabilność części, redukując wibracje i poprawiając dokładność cięcia.

Kluczowe praktyki:

- Aby zapewnić elastyczność, zainwestuj w oprawy modułowe.

- Stosuj systemy mocowania z punktem zerowym.

Korzyść: Większa stabilność części zapewnia stałą jakość usług produkcyjnych CNC.

5. Skróć czas konfiguracji dzięki standaryzacji

Standaryzacja konfiguracji minimalizuje przestoje maszyny podczas wymiany części.

Kluczowe praktyki:

- Wdrażaj systemy szybkiej wymiany narzędzi.

- Do typowych projektów należy używać standardowych płyt mocujących.

Korzyść: Szybsze konfiguracje pozwalają na szybszą realizację projektu, zwłaszcza w przypadku serii produkcyjnych CNC.

6. Szkolenie i podnoszenie umiejętności operatorów CNC

Wykwalifikowani operatorzy odgrywają kluczową rolę w poprawie produktywności.

Kluczowe praktyki:

- Prowadzić regularne warsztaty z programowania i oprzyrządowania CNC.

- Operatorzy pociągów wielopociągowych dla wielu maszyn.

Korzyść: Kompetentny personel może szybciej rozwiązywać problemy i optymalizować strategie obróbki.

7. Minimalizuj straty materiału

Odpady materiałowe wpływają nie tylko na koszty, ale także na wydajność.

Kluczowe praktyki:

- Optymalizuj strategie zagnieżdżania w obróbce blach.

- Stosuj strategie precyzyjnego cięcia, aby uzyskać minimalną ilość złomu.

Korzyść: Mniejsza ilość odpadów materiałowych obniża koszty produkcji komponentów obrabianych CNC.

8. Automatyzuj powtarzalne zadania

Automatyzacja może zmienić produktywność w usługach produkcyjnych CNC, ograniczając interwencję ręczną.

Kluczowe praktyki:

- Wdrażaj zrobotyzowane systemy załadunku/rozładunku.

- Stosuj podajniki prętów do tokarek CNC.

Korzyść: Wydłużony czas sprawności maszyny i obniżone koszty pracy.

9. Monitoruj wydajność za pomocą danych w czasie rzeczywistym

Wgląd w dane pozwala producentom podejmować świadome decyzje.

Kluczowe praktyki:

- Użyj oprogramowania monitorującego CNC do analiz w czasie rzeczywistym.

- Śledź czasy cykli i wzorce użycia narzędzi.

Korzyść: Ciągłe monitorowanie wydajności prowadzi do proaktywnego udoskonalania procesów.

10. Nawiąż współpracę z zaufanym serwisem obróbki CNC

Współpraca z doświadczonym dostawcą usług obróbki CNC zapewnia optymalną produktywność bez utraty jakości.

Na CNCRUSH, nasza wiedza specjalistyczna w zakresie części frezowanych CNC i części toczonych CNC zapewnia:

- Stała precyzja

- Terminowe dostawy

- Konkurencyjne ceny

Skontaktuj się z nami już dziś, aby uzyskać konsultację i dowiedzieć się, jak możemy usprawnić Twój kolejny projekt obróbki CNC.

Porównanie produktywności: obróbka ręczna i CNC

| Czynnik | Obróbka ręczna | Obróbka CNC |

|---|---|---|

| Prędkość | Powolny | Wysoki |

| Precyzja | Umiarkowany | Niezwykle wysoki |

| Zależność umiejętności operatora | Wysoki | Umiarkowany |

| Czas konfiguracji | Wysoki | Niski z automatyzacją |

| Konsystencja | Niezgodny | Bardzo spójne |

Kluczowe zalety usług obróbki CNC

| Korzyść | Wpływ na produktywność |

| Skrócone czasy cykli | Szybsza realizacja projektu |

| Mniejsze zużycie narzędzia | Zminimalizowany czas przestoju |

| Zautomatyzowane przepływy pracy | Spójne wyjście |

| Wysoka dokładność | Mniej odrzuceń |

Sekcja często zadawanych pytań

P: Z jakimi materiałami może sobie poradzić produkcja CNC? Odp.: obróbka CNC może obsługiwać aluminium, stal, mosiądz, tytan i tworzywa sztuczne z dużą precyzją.

P: Jak mogę zapewnić stałą jakość części CNC? Odp.: Korzystaj z narzędzi kontroli jakości, takich jak maszyny współrzędnościowe, wysokościomierze i mikrometry, które CNCRUSH wykorzystuje w każdym projekcie.

P: Dlaczego warto wybrać CNCRUSH do usług obróbki CNC? Odp.: CNCRUSH oferuje ponad 12-letnie doświadczenie w zakresie części frezowanych CNC i części toczonych CNC, zapewniając precyzję i niezawodność.

Wniosek

Maksymalizacja produktywności w projektach produkcji CNC wymaga połączenia zaawansowanych narzędzi, zoptymalizowanego programowania i doświadczonych partnerów serwisowych. Na CNCRUSH, świadczymy wiodące w branży usługi obróbki CNC, koncentrując się na precyzji, szybkości i efektywności kosztowej. Skontaktuj się z nami już dziś, aby doświadczyć niezrównanej doskonałości usług dla Twojego kolejnego projektu CNC.