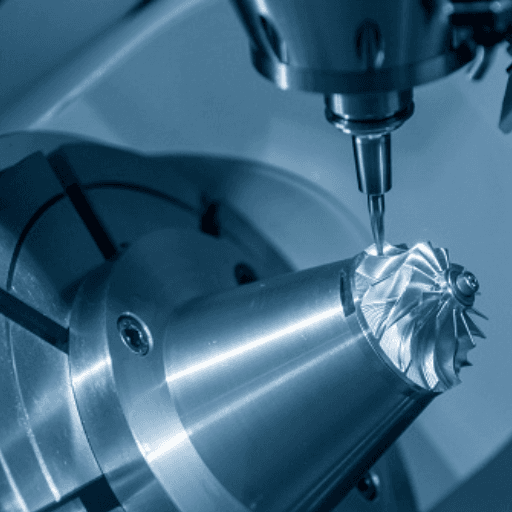

CNC Mętowanie jest kluczowym aspektem nowoczesnej produkcji, szczególnie w branżach takich jak motoryzacyjny, budowanie maszyn i automatyzacja. Jednym z kluczowych czynników, które wpływają na wydajność i jakość projektów obróbki CNC, jest prędkość cięcia. Optymalizując prędkość cięcia, producenci mogą osiągnąć szybszy czas produkcji przy jednoczesnym utrzymaniu, a nawet poprawie jakości części. Ale jak osiągnąć idealną równowagę między prędkością a precyzją w projektach obróbki CNC?

W tym artykule zbadamy 10 potężnych wskazówek Aby zoptymalizować prędkość cięcia dla CNC Filled Parts i CNC, skoncentrując się na praktycznych strategiach, które można zastosować w różnych materiałach i operacjach obróbki. Jako Usługa obróbki CNC Dostawca z ponad 12-letnim doświadczeniem, CNCRUSH specjalizuje się w zapewnianiu roztworów i roztworów obracania o wysokiej precyzyjnej frezowaniu CNC. W tym artykule pomoże Ci poprowadzić Cię w optymalizacji procesów obróbki CNC w celu zapewnienia wyższej wydajności, lepszej jakości i bardziej opłacalnych rozwiązań.

Podsumowanie kluczowych pojęć z wiodących zasobów obróbki CNC

Zanim przejdziemy do szczegółowej dyskusji, podsumujmy najważniejsze wnioski z różnych źródeł ekspertów dotyczące optymalizacji obróbki CNC:

- Szybkość zasilania a prędkość cięcia: Bilansowanie szybkości zasilania i prędkość cięcia mają kluczowe znaczenie dla maksymalizacji wydajności operacji obróbki CNC. Zbyt wysoka prędkość cięcia może prowadzić do zużycia narzędzia i części niedokładności, podczas gdy zbyt niska prędkość cięcia może powodować dłuższe czasy obróbki.

- Rozważania materialne: Materiał obrabiany (aluminium, stal, tytan itp.) Wpływa na optymalne parametry cięcia. Wybór odpowiedniej prędkości i szybkości zasilania dla każdego rodzaju materiału zapewnia lepsze wyniki zarówno pod względem prędkości, jak i jakości.

- Wybór narzędzia: Rodzaj narzędzia tnącego-niezależnie od wkładek z węglikiem, szybką stal lub węglika-wpłynie na ustawienia prędkości cięcia i prędkości zasilania. Narzędzia muszą być dopasowane do operacji materiału i obróbki, aby uzyskać najlepszą wydajność.

- Usuwanie i chłodzenie wiórów: Właściwe mechanizmy usuwania i chłodzenia chipów pomagają utrzymać integralność narzędzi tnącego i zapobiegać przegrzaniu podczas operacji szybkich.

Teraz podzielmy te koncepcje na możliwe do przyjęcia kroki.

1. Zrozumienie prędkości cięcia i szybkości pasz w obróbce CNC

W obróbce CNC dwa podstawowe parametry regulują proces cięcia: prędkość cięcia I szybkość podawaniaPrędkość skrawania odnosi się do prędkości, z jaką materiał jest cięty przez narzędzie, podczas gdy szybkość posuwu opisuje, jak szybko narzędzie porusza się wzdłuż powierzchni materiału.

Tabela 1: Prędkość cięcia vs. szybkość zasilacza dla różnych materiałów

| Tworzywo | Prędkość skrawania (m/min) | Szybkość posuwu (mm/obr.) | Zalecany typ narzędzia | Idealna operacja obróbki |

|---|---|---|---|---|

| Aluminum | 200 – 400 | 0,2 - 0,4 | Młyn końcowy węglika | Frezowanie CNC, toczenie CNC |

| Steel | 50 – 150 | HTTPError: Response code 429 (Too Many Requests) | Stal szybkotnąca | Frezowanie CNC, toczenie CNC |

| Tytan | 20 – 60 | 0,05 – 0,1 | Młyn końcowy węglika | Frezowanie CNC, toczenie CNC |

| Stal nierdzewna | 30 – 100 | 0,05 – 0,2 | Wkładka z węglikami | Frezowanie CNC, toczenie CNC |

| Plastic | 150 – 250 | 0,2 - 0,5 | Młyn końcowy węglika | Frezowanie CNC, toczenie CNC |

Aby zapewnić optymalne cięcie, zawsze dopasuj prędkość cięcia i szybkość zasilającą do rodzaju materiału i operacji. Użycie odpowiedniego rodzaju narzędzia (węglika lub stali szybkiej) również odgrywa istotną rolę w osiąganiu pożądanych rezultatów.

2. Zoptymalizuj wybór narzędzi, aby uzyskać maksymalną wydajność

Wybór odpowiedniego materiału i geometrii narzędzi ma najważniejsze w osiąganiu dużych prędkości cięcia i dokładnej obróbki. W przypadku części aluminiowych młyny końcowe z węglikami zapewniają doskonałą równowagę między trwałością a prędkością. Z drugiej strony stal wymaga szybkich narzędzi stalowych lub wkładek węglików, aby uzyskać optymalne wyniki.

3. Użyj odpowiednich powłok narzędzi, aby uzyskać lepszą wydajność

Powłoki narzędziowe, takie jak cyna (azotek tytanu) lub TiALN (tytan aluminiowy azotek), mogą znacznie zwiększyć żywotność narzędzia i zwiększyć prędkość cięcia. Powłoki te zmniejszają tarcie i wytwarzanie ciepła, umożliwiając szybsze i wydajniejsze obróbki.

4. Stopniowo zwiększaj głębokość cięcia

Podczas optymalizacji prędkości cięcia stopniowe zwiększenie głębokości cięcia może prowadzić do poprawy usuwania wiórów i zmniejszenia zużycia na narzędziu tnącego. Dla Części frezowane CNC I Części toczone CNC, Optymalna głębokość cięcia zapewnia płynne operacje i zmniejsza prawdopodobieństwo pęknięcia narzędzia.

5. Użyj zoptymalizowanych stawek podawania do szybszych wyników

Optymalizacja prędkości posuwu w obróbce CNC jest niezbędna do zwiększenia szybkości produkcji bez pogorszenia jakości detali. Wyższe prędkości posuwu mogą przyspieszyć proces, ale mogą powodować słabe wykończenie lub nadmierne zużycie narzędzi. Dlatego ważne jest znalezienie prędkości posuwu, która równoważy szybkość z precyzją, w zależności od materiału, który jest cięty.

Tabela 2: Optymalizacja prędkości cięcia dla CNC Filled i CNC Turn Carte

| Typ procesu | Optymalna prędkość cięcia (m/min) | Szybkość posuwu (mm/obr.) | Materiał narzędzia | Kluczowe rozważania |

|---|---|---|---|---|

| CNC frezowanie (aluminium) | 250 – 400 | 0,3 - 0,4 | Młyn końcowy węglika | Drobna tolerancja, wykończenie powierzchniowe |

| CNC Milling (stal) | 80 – 150 | 0,1 - 0,2 | Węglik lub HSS | Zarządzanie ciepłem, żywotność narzędzi |

| Turowanie CNC (aluminium) | 200 – 350 | 0,3 - 0,5 | Wkładka z węglikami | Usuwanie wiórów, zużycie narzędzi |

| CNC Turning (stal) | 60 – 120 | 0,1 - 0,2 | Węglik lub HSS | Zużycie narzędzia, szybkość usuwania materiałów |

W powyższej tabeli pokazujemy zoptymalizowane ustawienia dla części CNC i CNC, co pokazuje, jak różna prędkość cięcia i prędkości paszania mogą wpływać na wynik. Dostosowując te ustawienia zgodnie z używanym typem materiału i narzędzia, możesz osiągnąć szybsze czasy przetwarzania z wysoką precyzją.

6. Zwróć uwagę na chłodzenie i smarowanie

Właściwe chłodzenie i smarowanie są niezbędne do zapobiegania przegrzaniu podczas szybkich operacji cięcia. Wdrażanie zaawansowanych technik chłodzenia, takich jak systemy chłodziwa pod wysokim ciśnieniem lub smarowanie mgły może utrzymać temperaturę narzędzia i zwiększyć wydajność cięcia.

7. Unikaj nadmiernych sił tnąca

Nadmierne siły tnące mogą uszkodzić narzędzia i powodować słabe wykończenia powierzchni. Poprzez dopracowanie prędkości cięcia, prędkości zasilania i głębokości cięcia możesz zminimalizować siły cięcia i przedłużyć żywotność maszyn i narzędzi CNC.

8. Monitoruj i utrzymuj dokładność maszyny

Nawet najlepsze prędkości cięcia będą nieskuteczne, jeśli sama maszyna CNC nie działa z dokładnością szczytową. Regularna konserwacja, kalibracja i monitorowanie wydajności maszyny w czasie rzeczywistym są kluczowe dla zapewnienia precyzji.

9. Wdrażaj adaptacyjne strategie obróbki

Obróbka adaptacyjna polega na dostosowaniu parametrów, takich jak szybkość zasilania i prędkość cięcia w czasie rzeczywistym w oparciu o sprzężenie zwrotne czujnika z maszyny. Takie podejście może dynamicznie optymalizować operacje cięcia, zapewniając najlepszą wydajność i jakość.

10. Bilans szybkość z jakością wyników długoterminowych

Podczas gdy szybsze prędkości cięcia mogą poprawić czas produkcji, nigdy nie powinny one przychodzić kosztem jakości części. Uderzenie właściwej równowagi między prędkością a precyzją ma kluczowe znaczenie dla zapewnienia, że CNC Filled Farts i CNC Turned części spełniają wymagane specyfikacje i standardy.

FAQ: Jak zoptymalizować prędkość cięcia w obróbce CNC?

P1: Jaka jest optymalna prędkość cięcia dla aluminium w obróbce CNC?

A1: Dla aluminium, optymalna prędkość skrawania wynosi od 200 do 400 m/min. Może się jednak różnić w zależności od rodzaju narzędzia i operacji obróbki CNC.

P2: W jaki sposób prędkości zasilania wpływają na prędkość cięcia?

A2: Prędkości posuwu kontrolują, jak szybko narzędzie tnące porusza się wzdłuż powierzchni materiału. Wyższa prędkość posuwu może prowadzić do szybszych czasów obróbki, ale może obniżyć jakość wykończenia powierzchni. Znalezienie zrównoważonej prędkości posuwu dla każdego rodzaju materiału ma kluczowe znaczenie.

P3: Czy mogę osiągnąć duże prędkości cięcia bez poświęcania jakości części?

A3: Tak, z odpowiednimi narzędziami, parametrami skrawania oraz strategiami obróbki, możliwe jest zoptymalizowanie prędkości skrawania bez pogorszenia jakości części frezowanych CNC i toczonych CNC. Zawsze należy brać pod uwagę zużycie narzędzia, zarządzanie ciepłem oraz materiał obrabiany.

Wniosek

Optymalizacja prędkości cięcia jest niezbędna do poprawy wydajności, jakości i opłacalności projektów obróbki CNC. Podążając za 10 potężnych wskazówek W tym artykule możesz podejmować decyzje oparte na danych w celu ulepszenia operacji cięcia dla części CNC i CNC. Czy pracujesz automobilowy, budowa maszyn, Lub automatyzacja Branże, te strategie mogą pomóc w osiągnięciu lepszej wydajności i jakości.

Jako profesjonalny dostawca usług obróbki CNC z siedzibą w Chinach, CNCRUSH ma ponad 12-letnie doświadczenie w dostarczaniu roztworów i roztworów obracania i zwrotnego CNC. Nasza wiedza na temat obróbki CNC i zaangażowanie w zapewnienie jakości sprawiają, że jesteśmy zaufanym partnerem dla firm na całym świecie.

Jeśli szukasz niezawodnej usługi obróbki CNC, odwiedź CNCRUSH dzisiaj, aby dowiedzieć się, w jaki sposób możemy pomóc zoptymalizować następny projekt.