Prelucrare CNC joacă un rol vital în industriile automotive, construcții de mașini și automotion, în special atunci când se produc componente complexe, cum ar fi chiulasele. Chiulasele sunt piese critice de precizie care trebuie să reziste la temperaturi și presiuni ridicate, iar cel mai mic defect poate compromite performanța motorului. În acest articol, vom explora 12 provocări critice de prelucrare CNC în fabricarea capetelor de cilindruoferind analize aprofundate, informații utile și îndrumări pentru ingineri și producători. La CNCRUSHOferim servicii profesionale de prelucrare CNC cu peste 12 ani de experiență în producerea de piese CNC de înaltă calitate, prelucrate prin frezare CNC și prin strunjire CNC, deservind clienți la nivel global.

1. Selectarea materialelor și provocările prelucrării CNC aferente

Alegerea materialului potrivit pentru un cap de cilindru este una dintre cele mai importante decizii în prelucrarea CNC. Aliajele de aluminiu sunt populare pentru motoarele ușoare, în timp ce fonta este preferată pentru durabilitate în aplicații grele. Fiecare material prezintă provocări unice:

-

Aluminiul este moale și tinde să se spargă sub tăiere de mare viteză, ceea ce poate compromite precizia dimensională. De asemenea, necesită manipulare atentă pentru a evita zgârieturile de suprafață.

-

Pe de altă parte, fonta este dură și abrazivă, ceea ce accelerează uzura sculei și necesită schimbări frecvente ale sculei. Fragilitatea sa poate duce, de asemenea, la fisurarea piesei dacă parametrii de prelucrare nu sunt setați corespunzător.

Avantajul CNCRUSH: Experiența noastră de 12 ani în prelucrarea CNC ne permite să selectăm parametrii de tăiere optimi atât pentru piesele prelucrate prin frezare CNC, cât și pentru piesele prelucrate prin strunjire CNC, asigurând uzura minimă a sculelor și precizia maximă. Prin înțelegerea comportamentului materialului, reducem ratele de rebut și îmbunătățim consistența, ceea ce este deosebit de critic în proiectele din domeniul auto și al construcției de mașini.

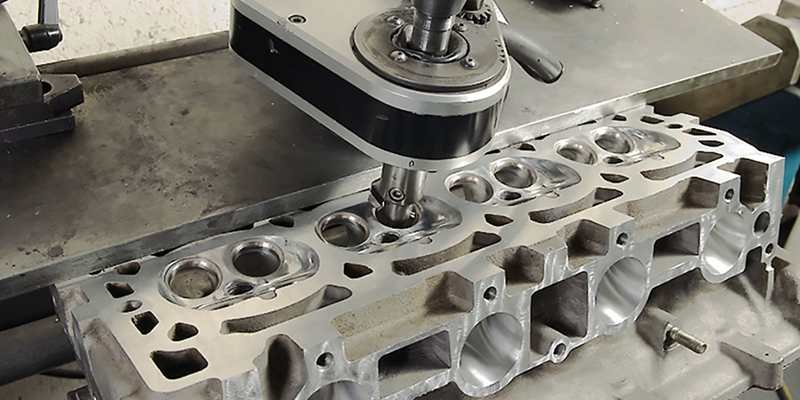

2. Geometrie complexă și prelucrare CNC multi-axă

Capetele cilindrilor prezintă canale complicate pentru lichid de răcire, ulei și flux de aer, adesea cu subtăieri și suprafețe înclinate. Prelucrarea CNC a unor astfel de geometrii necesită mașini cu 3 axe, 4 axe sau chiar 5 axe. Deplasarea greșită sau fixarea necorespunzătoare poate cauza:

-

Deformarea pereților subțiri din cauza distribuției neuniforme a tensiunilor

-

Amplasarea inexactă a scaunului supapei, ducând la etanșarea proastă a motorului

-

Formarea excesivă a bavurilor, care crește timpul de post-prelucrare

Analiză: Prelucrarea CNC cu mai multe axe este o provocare, dar este esențială pentru menținerea performanței motorului. Simulare adecvată, verificare a traiectoriei sculei și proiectare atentă a dispozitivelor de fixare reduc erorile și mențin toleranțe stricte. La CNCRUSH, folosim software avansat CAD/CAM pentru a preveni potențialele probleme, asigurând că fiecare piesă prelucrată CNC și piesă rotită CNC este fabricată cu precizie.

3. Menținerea Preciziei Dimensionale

Precizia este critică în fabricarea chiulaselor. Abaterile minore pot duce la o etanșare slabă, la reducerea eficienței sau chiar la defectarea motorului. Cauzele comune ale inexactităților dimensionale includ:

| Cauză | Efect | Atenuare |

|---|---|---|

| Dilatație termică | Suprafețe deformate | Utilizați lichid de răcire și compensare termică |

| Deformarea sculei | Ghiduri de supapă decalcate | Optimizarea parametrilor de tăiere și selecția sculelor |

| Instabilitate a fixării | Caracteristici nealinate | Utilizați dispozitive de fixare și cleme de precizie |

| Tensiuni reziduale în turnare | Distorsiuni minore | Efectuați tratamente de reducere a tensiunilor înainte de prelucrarea finală |

La CNCRUSH, folosim echipamente avansate de inspecție, inclusiv CMM, calibre de înălțime și micrometre, pentru a ne asigura că toate piesele prelucrate CNC și piesele turnate CNC respectă exact specificațiile. Înțelegem că chiar și o mică abatere poate avea implicații grave în aplicațiile auto, deci acordăm prioritate acurateții la fiecare pas.

4. Provocările finisării suprafeței în prelucrarea CNC

Calitatea suprafeței capetelor de cilindru afectează fluxul de aer, disiparea căldurii și eficiența generală a motorului. Problemele comune de prelucrare CNC includ:

-

Marcaje de scule și micro-burrurile care afectează canalele de curgere a aerului

-

Supapele aspre care compromit etanșarea și performanța

-

Porozitatea suprafețelor turnate, care poate reduce durabilitatea

Soluţie: Vitezele de rotație ale arborelui reglate fin, sculele de înaltă calitate și aplicarea corectă a lichidului de răcire sunt esențiale. CNCRUSH garantează o finisare superioară a suprafeței tuturor componentelor auto, ajutând clienții să obțină atât performanță, cât și calitate estetică. Finisarea uniformă a suprafeței este deosebit de importantă pentru piesele prelucrate CNC care interfață cu componentele critice ale motorului.

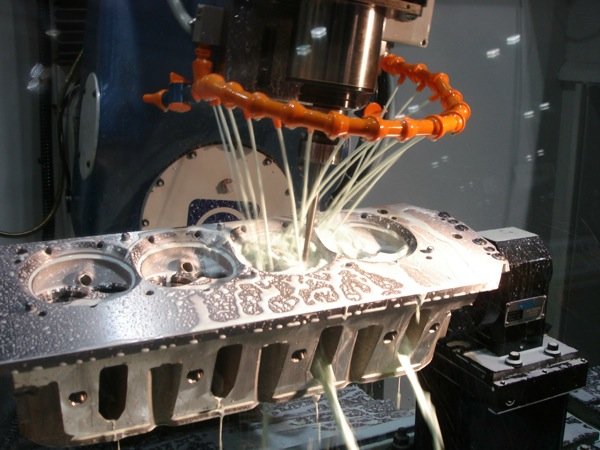

5. Gestionarea căldurii și a distorsiunii termice

Mașinarea CNC de mare viteză generează căldură semnificativă, care poate deforma chiulasele, în special pe cele din aluminiu. Distorsiunea termică poate cauza:

-

Deformarea suprafețelor de îmbinare, afectând performanța garniturii

-

Dezechilibrarea găurilor filetate, compromițând asamblarea

Tabelul 2: Gestionarea distorsiunii termice

| Strategie | Beneficia | Implementare |

|---|---|---|

| Aplicare de lichid de răcire | Reduce acumularea de căldură | Sisteme de răcire cu presiune înaltă și ceață |

| Tăierea pas cu pas | Minimizează stresul rezidual | Mai multe treceri la adâncimi mai mici |

| Eliminarea tensiunilor după prelucrare | Preveni deformarea pe termen lung | Încălzire controlată și răcire lentă |

Echipa CNCRUSH aplică metode consacrate în industrie pentru a reduce impactul termic, menținând în același timp eficiența producției. Prin monitorizarea atentă a temperaturilor și a secvențelor de prelucrare, ne asigurăm că piesele realizate prin frezare CNC și piesele realizate prin strunjire CNC rămân conforme cu proiectul.

6. Uzura sculelor și selecția sculelor

Ustensilele de tăiere se degradează mai rapid la prelucrarea chiulasei din cauza materialelor dure sau abrazive. Efectele uzurii sculelor includ:

-

Finisare slabă a suprafeței și inconsecvență dimensională

-

Timpii de ciclu crescuți și întârzierile în producție

-

Costuri de producție mai mari din cauza înlocuirilor frecvente de scule

Inginerii noștri selectează scule din carbură și acoperite, optimizate pentru piesele prelucrate prin frezare CNC și piesele prelucrate prin strunjire CNC, asigurând longevitatea și calitatea constantă. Mai mult, programele noastre predictive de întreținere a sculelor reduc riscul de avarii neprevăzute, menținând proiectele dumneavoastră auto pe drumul cel bun.

7. Evacuarea așchiilor și întreținerea mașinii

În timpul tăierii la viteze mari, așchiile pot înfunda canalele, zgâria suprafețele și deteriora arborele principal. Printre strategiile eficiente se numără:

-

Răcitor de înaltă presiune pentru spălarea așchiilor

-

Sisteme de extracție a vidului pentru menținerea unei zone de lucru curate

-

Căi de tăiere optimizate pentru reducerea acumulării de așchii

CNCRUSH întreține mașinile cu meticulozitate pentru a preveni timpul de inactivitate, oferind clienților din sectoarele auto, construcții de mașini și automotion servicii de prelucrare CNC fiabile. Gestionarea eficientă a așchiilor asigură că atât piesele prelucrate CNC prin frezare, cât și cele prelucrate CNC prin strunjire sunt produse cu calitate constantă.

8. Proiectarea dispozitivelor de fixare și provocările de prindere a pieselor

Capetele cilindrilor au adesea forme neregulate și pereți subțiri, ceea ce face dificilă fixarea. Designul slab al dispozitivului de fixare provoacă:

-

Vibrații și tremurături, afectând finisarea suprafeței

-

Caracteristici distorsionate care nu trec inspecția

-

Prelucrare instabilă care crește ratele de rebuturi

Soluţie: Dispozitivele personalizate și sistemele modulare de prindere îmbunătățesc stabilitatea. CNCRUSH asigură că fiecare piesă prelucrată CNC și piesă rotită CNC este fixată în siguranță pentru prelucrarea de înaltă precizie. Experiența noastră în proiectarea dispozitivelor de fixare ne permite să acomodăm geometrii complexe, menținând viteza și eficiența.

9. Toleranțe și Standarde de Inspecție

Capetele cilindrilor necesită toleranțe strânse pentru scaunele supapelor, lagărele arborelui cu came și găurile pentru șuruburi. Chiar și o abatere de 0,05 mm poate cauza ineficiența motorului. Printre provocări se numără:

-

Consistență pe loturi mari de producție

-

Măsurarea precisă a suprafețelor complexe, curbate

Echipamentele noastre avansate de inspecție, inclusiv CMM și proiectoare, permit CNCRUSH să mențină o calitate înaltă pentru toate piesele. Implementăm un control riguros al calității pentru a ne asigura că piesele prelucrate CNC și piesele turnate CNC îndeplinesc în mod constant cerințele de proiectare, oferind clienților încredere în serviciile noastre.

10. Gestionarea Costurilor de Producție și a Timpului de Livrare

Prelucrarea CNC a capetelor de cilindru este consumatoare de timp și de resurse. Printre provocări se numără:

-

Timpii lungi de configurare și aliniere

-

Costuri mari pentru scule și materiale

-

Deșeuri provenite din prelucrarea prin încercări și erori

Analiză: Magazine experimentate precum CNCRUSH optimizează căile sculelor, dimensiunile loturilor și programarea mașinilor pentru a reduce costurile fără a compromite calitatea. Prin valorificarea experienței noastre de 12 ani în prelucrarea CNC, oferim prețuri competitive și livrare mai rapidă pentru piesele prelucrate prin frezare CNC și piesele prelucrate prin strunjire CNC, beneficiind atât clienții la scară mică, cât și cei cu volum mare.

11. Servicii de prelucrare CNC pentru aplicații auto

Capetele de cilindru sunt critice în motoarele auto. Provocările de prelucrare CNC afectează direct:

-

Eficiența motorului și economia de combustibil

-

Rezistență și longevitate la solicitări ridicate

-

Respectarea standardelor de emisii și performanță

Prin alegerea serviciului de prelucrare CNC al CNCRUSH, clienții primesc piese CNC frezate și piese CNC prelucrate prin strunjire, optimizate pentru motoare de înaltă performanță. Dedicarea noastră pentru precizie asigură că componentele auto funcționează impecabil chiar și în condiții extreme.

12. Provocări viitoare: Automatizarea și Industria 4.0

Împingerea către automatizare și producție inteligentă introduce noi provocări:

-

Integrarea datelor CNC cu monitorizarea IoT

-

Detectarea în timp real a uzurii sculelor pentru întreținere preventivă

-

Prelucrare adaptivă pentru materiale mixte și proiecte complexe

CNCRUSH investește în echipamente CNC moderne și soluții digitale pentru a rămâne în fruntea prelucrării CNC în domeniul auto și industrial. Acest lucru asigură că piesele noastre prelucrate CNC prin frezare și piesele prelucrate CNC prin strunjire sunt fabricate eficient, cu exactitate și cu impact minim asupra mediului.

Întrebări frecvente: Prelucrarea CNC pentru chiulase

Î1: Ce materiale pot fi prelucrate pentru chiulase?

O: Aliaje de aluminiu, fontă, aliaje speciale. CNCRUSH poate lucra cu toate materialele comune pentru piesele prelucrate CNC și piesele realizate prin strunjire CNC.

Î2: Cât de stricte sunt toleranțele pentru chiulasele prelucrate prin CNC?

O: De obicei ±0,02 mm pentru caracteristicile critice, menținut cu ajutorul instrumentelor avansate de măsurare.

Î3: Poate CNCRUSH să gestioneze producția la volum înalt?

O: Da, cu 15 mașini cu 3 axe, 5 mașini cu 4 axe și 5 mașini cu 5 axe, CNCRUSH poate gestiona eficient comenzile de prelucrare CNC la scară largă.

Înțelegând și abordând aceste aspecte Provoace ale prelucrării CNCProducătorii pot crea chiulase de înaltă calitate care respectă standardele de performanță, durabilitate și eficiență. CNCRUSH-urile 12 ani de experiență în CNC asigură că fiecare piesă, de la piesele prelucrate prin frezare CNC la piesele prelucrate prin strunjire CNC, depășește așteptările clienților în aplicațiile auto, construcția de mașini și automotion.