În lumea producției de piese metalice, selectarea mașinii CNC potrivite este una dintre cele mai critice alegeri care afectează eficiența producției, precizia pieselor și succesul general al afacerii. Pentru producătorii axați pe piețe de înaltă precizie, cum ar fi industria auto, automatizarea și construcția de mașini, alegerea unui sistem CNC care se potrivește cerințelor specifice fiecărui proiect poate distinge o operațiune fiabilă de una cu probleme.

Acest ghid, bazat pe informații din surse de vârf din industrie, oferă o abordare sistematică a alegerii celor mai bune mașini CNC, special adaptate pentru fabricarea metalelor, inclusiv Piese frezate CNC şi Piese turnate CNC. La CNCRUSH, cu peste 12 ani de experiență ca furnizor de servicii de prelucrare CNC de top cu sediul în China, avem experiență specializată în furnizarea de soluții de prelucrare CNC care răspund nevoilor industriale diverse la nivel global.

Mai jos, detaliem procesul de selectare a mașinii CNC ideale pentru fabricarea metalelor în zece factori esențiali, cu informații detaliate despre fiecare. Indiferent dacă extindeți producția sau optimizați capacitățile actuale, acest ghid vă va ajuta să vă rafinați alegerea pentru a maximiza calitatea producției și rentabilitatea.

Cuprins

- Evaluarea necesarului de materiale pentru fabricarea pieselor metalice

- Înțelegerea tipurilor și configurațiilor de mașini CNC

- Evaluarea complexității pieselor metalice

- Alegerea între frezarea CNC și strunjirea CNC pentru piese metalice

- Sisteme de control: cheia preciziei CNC

- Nevoile de automatizare și forță de muncă

- Analiza costurilor: Bugetarea unei mașini CNC

- Considerații privind întreținerea și timpul de nefuncționare

- Planificarea spațiului și a instalațiilor pentru mașini CNC

- Pregătire pentru viitor și scalabilitate

1. Evaluarea necesarului de materiale pentru fabricarea pieselor metalice

Materialul pe care intenționați să-l prelucrați este adesea primul aspect la care alegeți o mașină CNC. Metalele precum aluminiul, oțelul și titanul variază în ceea ce privește duritatea, densitatea și cerințele de prelucrare. Mașinile CNC cu cuplu și viteză axului mai mari sunt esențiale pentru metale precum oțelul inoxidabil și titanul, care sunt mai greu de tăiat, dar necesare pentru aplicații cu stres ridicat, inclusiv componente auto și aerospațiale.

Mașinile de înaltă performanță cu motoare axului mai puternice și calitate robustă a construcției sunt esențiale pentru astfel de metale. Pentru producătorii care lucrează în principal cu metale mai moi, cum ar fi aluminiul, un sistem CNC cu putere moderată poate fi suficient, dar ar trebui să ofere totuși flexibilitate pentru manipularea materialelor mai dure dacă cerințele de producție se schimbă.

2. Înțelegerea tipurilor și configurațiilor de mașini CNC

Mașinile CNC sunt proiectate cu diverse configurații pentru a se potrivi sarcinilor specifice în prelucrarea metalelor. Cele mai comune tipuri sunt mașinile de frezat cu 3 axe, 4 axe și 5 axe, fiecare oferind niveluri diferite de flexibilitate:

- Mașini cu 3 axe sunt potrivite pentru piese mai simple și producție rentabilă, deși le poate lipsi sofisticarea necesară pentru geometriile complexe.

- Mașini cu 4 și 5 axe permite frezarea și strunjirea în mai multe unghiuri, ideale pentru piese cu forme complicate, reducând nevoia de repoziționare a pieselor și obținând o precizie mai bună pentru geometriile complexe.

Mașinile CNC verticale și orizontale au fiecare beneficiile lor, mașinile verticale fiind mai rentabile pentru piesele mai mici, în timp ce mașinile orizontale oferă adesea o stabilitate mai mare și o producție mai rapidă pentru componente mari și grele.

3. Evaluarea complexității fabricării pieselor metalice

Complexitatea pieselor metalice în sectoare precum industria auto și automatizarea necesită adesea niveluri ridicate de precizie și operațiuni multiple. Alegerea unei mașini CNC pe baza complexității pieselor pe care le va produce este esențială. Mașinile CNC cu mai multe axe sunt ideale pentru piese cu forme complexe, deoarece permit tăierea simultană multidirecțională, permițând o producție mai rapidă cu mai puține cerințe de repoziționare. Pentru întreprinderile care necesită producție în masă de piese de înaltă precizie, mașinile cu 5 axe pot reduce semnificativ timpul de configurare și pot crește precizia.

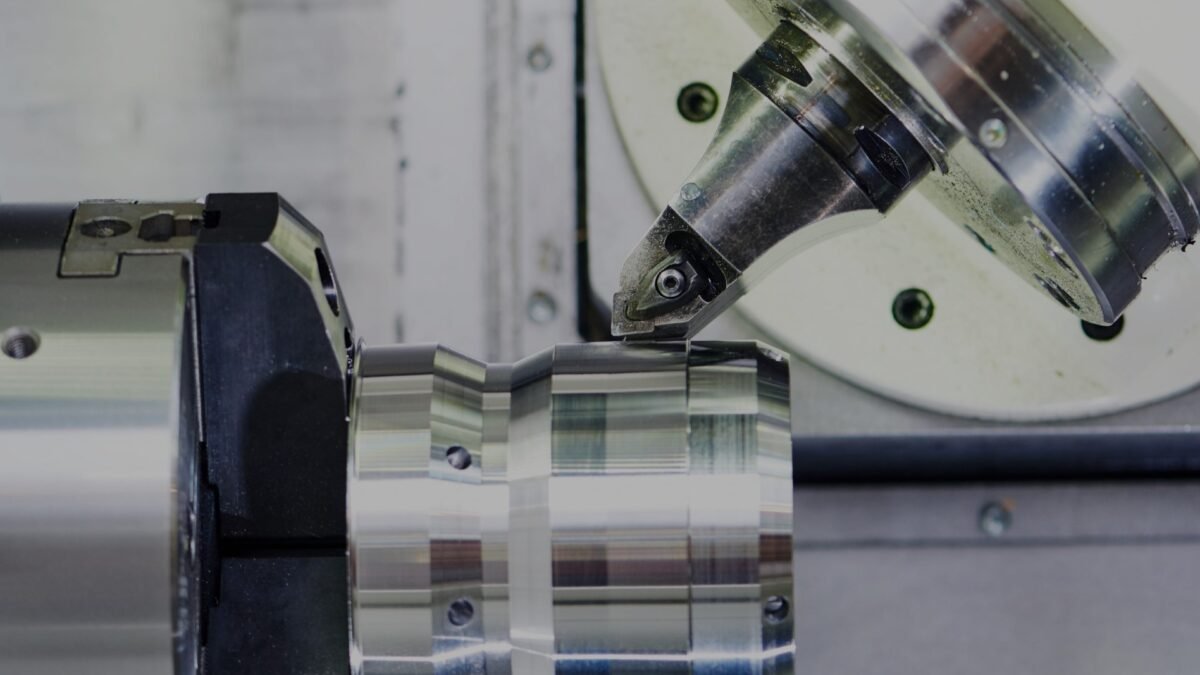

4. Alegerea între frezarea CNC și strunjirea CNC pentru fabricarea pieselor metalice

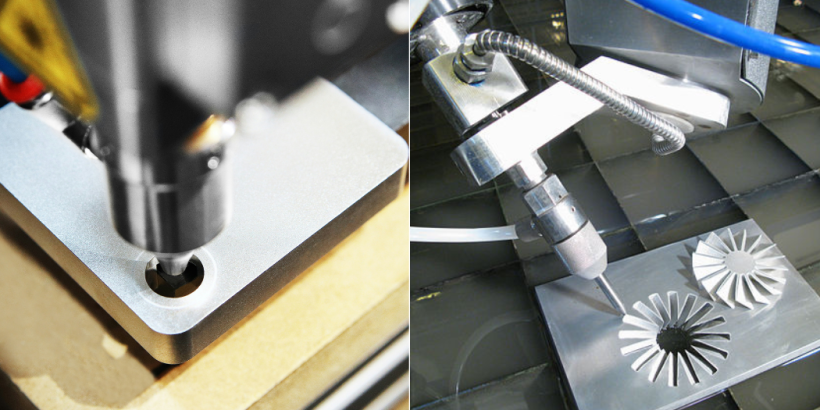

Frezarea și strunjirea CNC sunt două metode fundamentale de prelucrare, fiecare potrivită pentru diferite geometrii ale pieselor și volume de producție.

- Frezare CNC este optim pentru crearea de piese cu suprafețe complexe, contururi și buzunare.

- Strunjire CNC excelează la producerea eficientă a componentelor cilindrice precum arbori, bucșe și alte piese metalice rotunde.

În industrii precum construcția de mașini și automotive, unde sunt adesea necesare atât piese plate cât și rotunde, o combinație a capacităților de frezare și strunjire poate optimiza producția. La CNCRUSH, oferim atât piese frezate CNC cât și piese strunjite CNC pentru a sprijini nevoile de producție comprehensive ale diferitelor industrii.

5. Sisteme de control: cheia preciziei CNC

Sistemele de control CNC, precum cele furnizate de Fanuc, Siemens și Haas, diferă în ceea ce privește interfața, funcționalitatea și suportul pentru procesele automate. Comenzile CNC de vârf permit adesea o mai bună automatizare a procesului, programare intuitivă și monitorizare de la distanță, care sunt benefice pentru producția de volum mare. În producția de piese metalice, sistemele de control care acceptă controlul pe mai multe axe cu procesare de mare viteză a datelor îmbunătățesc precizia și repetabilitatea, un aspect cheie pentru sectoare precum aerospațiale și dispozitivele medicale în care toleranțele sunt excepțional de strânse.

6. Automatizare și nevoi de muncă

Capacitățile de automatizare în sistemele CNC pot reduce semnificativ dependența de forță de muncă, în special benefică pentru producția la scară largă. De exemplu, mașinile CNC echipate cu schimbătoare automate de scule (ATC) și brațe robotizate pot gestiona operațiuni mai complexe cu intervenție umană minimă. Această configurație nu numai că crește eficiența, ci și reduce erorile operaționale și costurile cu forța de muncă. Soluțiile CNC automate sunt avantajoase pentru întreprinderile care doresc consecvență în producția de volum mare de componente metalice.

7. Analiza costurilor: Bugetarea unei mașini CNC

Bugetarea unei mașini CNC implică evaluarea atât a costurilor inițiale, cât și a cheltuielilor operaționale continue. În timp ce sistemele CNC avansate cu capacități multi-axe și caracteristici de automatizare pot avea un cost inițial mai mare, acestea au ca rezultat adesea economii pe termen lung prin reducerea cerințelor de muncă și de întreținere. În plus, luarea în considerare a costului total de proprietate – inclusiv costurile cu scule, întreținere și timp de nefuncționare – poate ajuta la echilibrarea investițiilor imediate cu beneficiile operaționale.

| Factorul de cost | Descriere |

|---|---|

| Achiziția inițială a mașinii | Costul de bază al mașinii CNC |

| Scule și accesorii | Costul instrumentelor și al dispozitivelor de instalare |

| Întreținere și timp de nefuncționare | Costuri regulate de întreținere și reparații neplanificate |

| Costuri cu forța de muncă | Formarea operatorilor si salariile |

8. Considerații privind întreținerea și timpul de nefuncționare

Întreținerea regulată este esențială pentru a menține mașinile CNC în condiții optime de lucru, în special atunci când se manipulează metale dure care uzează mai repede piesele mașinii. Aparatele care dispun de diagnosticare încorporată și componente ușor accesibile pentru reparații sunt ideale, deoarece reduc timpul de nefuncționare. Pentru mediile de producție cu volum mare, programele de întreținere programată pot minimiza întreruperile neașteptate, protejând în cele din urmă fluxul de producție și calitatea producției.

9. Planificarea spațiului și a instalațiilor pentru mașini CNC

Dispunerea spațială și spațiul de podea dintr-o unitate de producție au un impact semnificativ asupra selecției mașinii CNC. Mașinile de înaltă performanță, în special cele cu amprente mai mari sau componente de automatizare adăugate, necesită spațiu amplu. Planificarea eficientă a aspectului poate spori productivitatea reducând la minimum mișcarea pieselor și materialelor, îmbunătățind fluxul de lucru și oferind siguranță operatorilor. De asemenea, companiile ar trebui să ia în considerare nevoile viitoare de spațiu dacă sunt anticipate mașini suplimentare.

10. Pregătire pentru viitor și scalabilitate

Pe măsură ce cerințele pieței și volumele de producție se modifică, asigurarea investiției dumneavoastră CNC pentru viitor asigură că mașina va rămâne valoroasă. Mașinile care se pot adapta la actualizările software, se pot integra cu noile tehnologii de control sau suportă unelte suplimentare oferă flexibilitate pentru nevoile de producție în evoluție. Selectarea unei soluții CNC scalabile cu caracteristici software și hardware adaptabile poate fi o alegere rentabilă, în special pentru companiile care doresc să-și extindă capacitățile de fabricare a pieselor metalice în viitor.

Întrebări frecvente despre alegerea mașinilor CNC pentru fabricarea pieselor metalice

Î: Care sunt cei mai importanți factori atunci când alegeți o mașină CNC pentru metal?

R: Tipul de material, complexitatea piesei, configurația mașinii și sistemele de control sunt esențiale. Precizia ridicată este necesară pentru piesele complexe, în special în industrii precum cea auto și cea aerospațială.

Î: Cum diferă frezarea CNC de strunjirea CNC?

R: Frezarea CNC este utilizată pentru forme complexe cu contururi, în timp ce strunjirea CNC este ideală pentru producerea eficientă a formelor cilindrice.

Î: Este automatizarea benefică în fabricarea de piese metalice CNC?

R: Da, automatizarea reduce dependența de forță de muncă, îmbunătățește consistența și scade costurile operaționale în producția de mare volum.

Concluzie

Alegerea mașinii CNC potrivite pentru fabricarea pieselor metalice este un proces cu mai multe fațete, care necesită o considerare atentă a unor factori precum materialul, complexitatea piesei, configurația mașinii și sistemele de control. La CNCRUSH, ne angajăm să furnizăm piese frezate CNC de înaltă precizie și piese strunjite CNC prin servicii avansate de prelucrare CNC susținute de peste un deceniu de experiență. În calitate de furnizor de încredere în China, concentrarea noastră pe calitate, scalabilitate și eficiență ne-a făcut un partener de încredere pentru industriile din întreaga lume în domeniul auto, construcția de mașini și automatizare. Vizitați CNCRUSH astăzi pentru a afla mai multe despre modul în care serviciile noastre de prelucrare CNC vă pot sprijini nevoile de producție cu precizie și profesionalism.