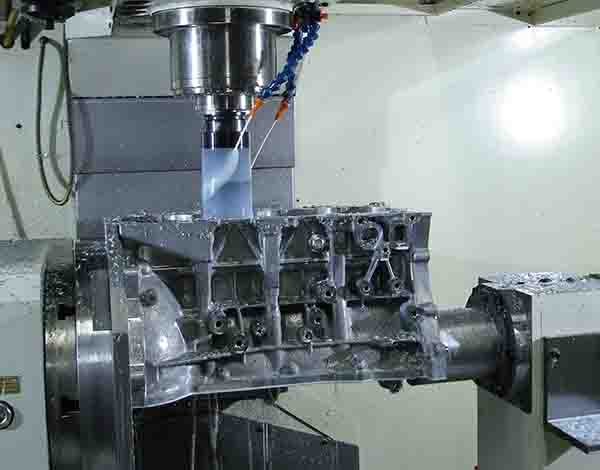

Penggilingan CNC memainkan peran penting dalam industri otomotif modern, pembuatan mesin, dan automotion, terutama dalam produksi blok silinder. Blok silinder adalah jantung mesin, membutuhkan presisi tinggi dan daya tahan untuk menahan panas, tekanan, dan stres mekanis. Pemesinan yang tidak tepat dapat menyebabkan kehilangan performa, peningkatan keausan, dan pengurangan umur panjang mesin. Dalam artikel ini, kita akan membahas 12 teknik milling dan boring CNC yang kuat untuk blok silinder, memberikan wawasan mendalam, aplikasi praktis, dan panduan bagi para produsen. Di CNCRUSH, kami spesialisasi dalam layanan mesin CNC profesional dengan pengalaman lebih dari 12 tahun, memproduksi suku cadang CNC Milled berkualitas tinggi dan suku cadang CNC Turning untuk klien di seluruh dunia.

1. Pentingnya Presisi CNC Milling dalam Blok Silinder

Blok silinder memerlukan toleransi yang ketat dan permukaan yang halus untuk memastikan kinerja mesin yang optimal. CNC milling menyediakan:

-

Kekasaran permukaan dek yang konsisten

-

Pemosisian silinder yang akurat

-

Pengurangan cacat permukaan

Analisa: Penyimpangan kecil pada permukaan blok silinder dapat menyebabkan kebocoran gasket atau gerakan piston yang tidak rata. Di CNCRUSH, kami menggunakan suku cadang CNC Milled presisi tinggi dan suku cadang CNC Turning untuk mencapai akurasi yang dapat diulang, meningkatkan efisiensi dan keandalan mesin.

2. Pemborongan CNC Lanjutan untuk Silinder Mesin

Boring sangat penting untuk mencapai diameter silinder yang presisi dan hasil permukaan yang halus. Boring CNC memungkinkan:

-

Dimensi silinder seragam di semua lubang

-

Pemasangan piston yang ditingkatkan dan mengurangi konsumsi oli

-

Vibrasi dan kebisingan mesin diminimalkan

Keuntungan CNCRUSH: Layanan mesin CNC kami memastikan setiap silinder dibor sesuai spesifikasi yang tepat, menyediakan kinerja yang andal untuk aplikasi otomotif dan pembangunan mesin.

3. Mengelola Ekspansi Termal Selama Pemesinan

Milling berkecepatan tinggi menghasilkan panas, menyebabkan ekspansi termal yang dapat mendistorsi blok silinder. Teknik efektif meliputi:

| Masalah | Dampak | CNC Solution menerima Solusi CNC |

|---|---|---|

| Lengkungan termal | Lubang yang tidak sejajar | Aliran pendingin terkendali dan umpan spesifik material |

| Stres tidak merata | Retakan atau distorsi | Pengerjaan milling dan boring langkah demi langkah |

| Tegangan sisa | Umur hidup yang dipotong | Perlakuan pelepasan tegangan pasca-pemrosesan |

CNCRUSH menerapkan metode-metode ini pada semua bagian yang dikerjakan dengan CNC Milling dan bagian yang dikerjakan dengan CNC Turning, memastikan stabilitas dimensi di bawah kondisi ekstrem.

4. Mengoptimalkan Finishing Permukaan untuk Umur Panjang Silinder

Finishing permukaan mempengaruhi keausan, gesekan, dan disipasi panas. CNC milling dan boring mengoptimalkan:

-

Kekasaran permukaan dek

-

Kekasaran dinding silinder

-

Titik kontak kritis untuk piston dan bantalan

Finishing yang tepat meningkatkan umur mesin, dan CNCRUSH menyediakan suku cadang CNC Milled dan suku cadang CNC Turning dengan kualitas permukaan yang unggul.

5. Pemesinan CNC Multi-Axis untuk Geometri Kompleks

Blok silinder berisi jaket air, galeri oli, dan pola lubang yang rumit. Mesin CNC multi-sumbu memungkinkan:

-

Milling saku kompleks

-

Pemosisian lubang berulir yang akurat

-

Pengurangan pengerjaan ulang dan limbah

Analisa: Mesin CNC 3-sumbu, 4-sumbu, dan 5-sumbu CNCRUSH memproduksi blok silinder yang kompleks dengan efisien, menjamin presisi pada bagian-bagian yang dikerjakan CNC Milled dan CNC Turning untuk proyek automosi.

6. Pemilihan dan Pemeliharaan Alat

Pengerjaan dengan perkakas yang tepat sangat penting untuk proses milling dan boring. Perkakas yang tidak tepat dapat menyebabkan:

-

Diameter lubang tidak konsisten

-

Goresan permukaan

-

Keausan berlebihan

CNCRUSH menggunakan karbida dan alat berlapis yang dioptimalkan untuk bagian-bagian CNC Milled dan bagian-bagian CNC Turning. Pemeliharaan prediktif memastikan waktu henti minimal dan output berkualitas tinggi.

7. Teknik Evakuasi Chip dan Pendingin

Penghapusan chip yang efektif mencegah kerusakan pada lubang dan permukaan blok. Teknik yang digunakan meliputi:

-

Pendingin bertekanan tinggi untuk menghilangkan serpihan

-

Jalur perkakas yang dioptimalkan untuk meminimalkan akumulasi

-

Sistem ekstraksi vakum untuk kantong dalam

Pengelolaan chip yang efisien mengurangi waktu pasca-pemrosesan dan memastikan umur panjang bagian CNC Milled dan bagian CNC Turning.

8. Tantangan Fixturing dan Workholding

Blok silinder memiliki bentuk yang tidak rata dan bagian yang halus. Fixturing yang buruk dapat menyebabkan:

-

Getaran dan getar

-

Lubang yang tidak sejajar

-

Kerusakan permukaan

CNCRUSH menggunakan fixture modular khusus untuk menahan blok dengan aman, memastikan pemesinan bagian-bagian yang dikikir CNC dan bagian-bagian yang diputar CNC stabil dan presisi.

9. Mempertahankan Toleransi Ketat di Seluruh Batch

Konsistensi sangat penting, terutama dalam produksi volume tinggi. Tantangan meliputi:

| Isu Toleransi | Efek | Larutan |

|---|---|---|

| Variasi diameter silinder | Kesesuaian piston salah | Pengerjaan bor dan putar CNC presisi tinggi |

| Penyimpangan permukaan dek | Kebocoran gasket | Pengukuran dan koreksi otomatis |

| Kesesuaian benang tidak tepat | Kegagalan perakitan | Presisi threading menggunakan CNC |

CNCRUSH memastikan setiap bagian CNC Miling dan bagian CNC Bubut memenuhi toleransi yang ketat untuk kinerja otomotif yang andal.

10. Mengintegrasikan Pengukuran Digital dan Kontrol Kualitas

Inspeksi digital dan integrasi CMM (Mesin Pengukur Koordinat) memungkinkan:

-

Pemantauan diameter lubang secara real-time

-

Verifikasi permukaan kritis

-

Deteksi dini kesalahan untuk mengurangi scrap

Di CNCRUSH, kami menggabungkan layanan milling CNC dengan inspeksi yang ketat, memastikan bagian-bagian yang dihasilkan dengan CNC Milling dan bagian-bagian yang dihasilkan dengan CNC Turning memiliki kualitas yang konsisten tinggi.

11. Perlakuan Pasca-Pemrosesan untuk Meningkatkan Ketahanan

Setelah penggilingan dan pembubutan, blok silinder sering memerlukan: Pengerjaan tambahan

-

Perlakuan panas untuk mengurangi stres

-

Lapisan permukaan atau honing untuk mengurangi gesekan

-

Validasi kualitas untuk kinerja jangka panjang

Langkah-langkah ini membantu memperpanjang umur mesin, dan CNCRUSH menerapkannya pada semua bagian CNC Milled dan bagian CNC Turning.

12. Layanan CNC Milling untuk Aplikasi Otomotif, Pembangunan Mesin, dan Automotion

Blok silinder berkinerja tinggi membutuhkan pemesinan yang tepat. Layanan CNCRUSH meliputi:

-

Bagian mesin CNC Milled untuk dek mesin, jaket air, dan permukaan pemasangan

-

Komponen yang dihasilkan dengan CNC Turning untuk silinder, poros, dan komponen berulir

-

Produksi yang handal untuk industri otomotif, pembangunan mesin, dan automotion

Keahlian kami selama 12 tahun memastikan klien menerima komponen yang memenuhi standar kualitas, presisi, dan kinerja yang ketat.

FAQ: CNC Milling dan Boring untuk Blok Silinder

Q1: Apa perbedaan antara penggilingan CNC dan pengeboran?

A: Milling membentuk permukaan, menghilangkan material, dan menciptakan area datar atau melengkung, sedangkan boring memperbesar dan menyelesaikan lubang yang sudah ada sebelumnya dengan diameter yang tepat.

Q2: Dapatkah CNCRUSH menangani produksi blok silinder dengan volume tinggi?

A: Ya, dengan mesin multi-sumbu canggih dan operator berpengalaman, kami menyediakan suku cadang CNC Milled dan suku cadang CNC Turning dalam jumlah besar dengan kualitas yang konsisten.

Q3: Bagaimana cara mengontrol ekspansi termal selama pemesinan?

A: Dengan menggunakan pendingin yang tepat, langkah-langkah pemrosesan, dan perawatan pengurangan stres, CNCRUSH menjaga akurasi dimensi.

Q4: Bahan apa yang biasa dikerjakan untuk blok silinder?

A: Aluminium alloy, besi cor, dan alloy khusus. CNCRUSH dapat menangani semua ini dengan layanan mesin CNC presisi.

Dengan menguasai hal-hal ini Teknik milling dan boring CNCDengan demikian, produsen dapat meningkatkan kinerja mesin, keandalan, dan umur panjang. CNCRUSH menyediakan layanan mesin CNC profesional, memproduksi suku cadang CNC Milled dan suku cadang CNC Turning yang disesuaikan untuk aplikasi otomotif, pembangunan mesin, dan automotion.