Nel mondo della produzione di parti metalliche, selezionare la macchina CNC giusta è una delle scelte più critiche che influisce sull'efficienza produttiva, sulla precisione delle parti e sul successo aziendale complessivo. Per i produttori focalizzati su mercati di alta precisione come quello automobilistico, dell'automazione e della costruzione di macchinari, la scelta di un sistema CNC che soddisfi i requisiti specifici di ciascun progetto può distinguere un'operazione affidabile da un'operazione in difficoltà.

Questa guida, basata su approfondimenti provenienti da fonti leader del settore, fornisce un approccio sistematico alla scelta delle migliori macchine CNC specificatamente progettate per la produzione di metalli, comprese Parti fresate CNC E Pezzi torniti CNC. A CNCRUSH, con oltre 12 anni di esperienza come fornitore di servizi di lavorazione CNC di alto livello con sede in Cina, abbiamo competenze specializzate nella fornitura di soluzioni di lavorazione CNC che soddisfano le diverse esigenze industriali a livello globale.

Di seguito, analizziamo il processo di selezione della macchina CNC ideale per la produzione di metalli in base a dieci fattori essenziali, con approfondimenti dettagliati su ciascuno di essi. Che tu stia aumentando la produzione o ottimizzando le capacità attuali, questa guida ti aiuterà a perfezionare la tua scelta per massimizzare la qualità della produzione e il rapporto costo-efficacia.

Sommario

- Valutazione delle esigenze materiali per la produzione di parti metalliche

- Comprensione dei tipi e delle configurazioni delle macchine CNC

- Valutazione della complessità delle parti metalliche

- Scelta tra fresatura CNC e tornitura CNC per parti metalliche

- Sistemi di controllo: la chiave per la precisione CNC

- Automazione e esigenze di manodopera

- Analisi dei costi: budget per una macchina CNC

- Considerazioni sulla manutenzione e sui tempi di inattività

- Pianificazione dello spazio e delle strutture per macchine CNC

- A prova di futuro e scalabilità

1. Valutazione delle esigenze materiali per la produzione di parti metalliche

Il materiale che intendi lavorare è spesso la prima considerazione quando si seleziona una macchina CNC. Metalli come alluminio, acciaio e titanio variano in durezza, densità e requisiti di lavorazione. Le macchine CNC con coppia e velocità del mandrino più elevate sono essenziali per metalli come l'acciaio inossidabile e il titanio, che sono più difficili da tagliare ma necessari per applicazioni ad alto stress, compresi i componenti automobilistici e aerospaziali.

Macchine ad alte prestazioni con motori mandrino più potenti e qualità costruttiva robusta sono fondamentali per tali metalli. Per i produttori che lavorano principalmente con metalli più morbidi come l’alluminio, un sistema CNC con potenza moderata può essere sufficiente ma dovrebbe comunque offrire flessibilità per la gestione di materiali più resistenti se le esigenze di produzione cambiano.

2. Comprensione dei tipi e delle configurazioni delle macchine CNC

Le macchine CNC sono progettate con varie configurazioni per adattarsi a compiti specifici nella lavorazione dei metalli. I tipi più comuni sono le fresatrici a 3, 4 e 5 assi, ciascuna delle quali offre diversi livelli di flessibilità:

- Macchine a 3 assi sono adatti per parti più semplici e per una produzione economicamente vantaggiosa, sebbene possano non avere la sofisticatezza necessaria per geometrie complesse.

- Macchine a 4 e 5 assi consentono la fresatura e la tornitura multiangolo, ideali per parti con forme complesse, riducendo la necessità di riposizionamento delle parti e ottenendo una migliore precisione per geometrie complesse.

Le macchine CNC verticali e orizzontali hanno ciascuna i loro vantaggi, con le macchine verticali che sono più economiche per parti più piccole, mentre le macchine orizzontali spesso forniscono maggiore stabilità e produzione più rapida per componenti grandi e pesanti.

3. Valutazione della complessità della produzione di parti metalliche

La complessità delle parti metalliche in settori come quello automobilistico e dell'automazione spesso richiede elevati livelli di precisione e molteplici operazioni. Scegliere una macchina CNC in base alla complessità dei pezzi che produrrà è essenziale. Le macchine CNC multiasse sono ideali per parti con forme complesse, poiché consentono il taglio multidirezionale simultaneo, consentendo una produzione più rapida con minori requisiti di riposizionamento. Per le aziende che richiedono la produzione in serie di parti di alta precisione, le macchine a 5 assi possono ridurre significativamente i tempi di configurazione e aumentare la precisione.

4. Scelta tra fresatura CNC e tornitura CNC per la produzione di parti metalliche

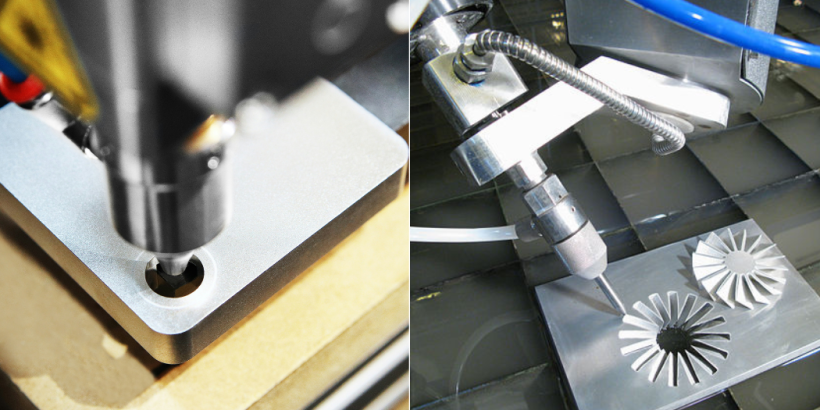

La fresatura e la tornitura CNC sono due metodi di lavorazione fondamentali, ciascuno adatto a geometrie di pezzi e volumi di produzione diversi.

- Fresatura CNC è ottimale per creare parti con superfici, contorni e tasche complessi.

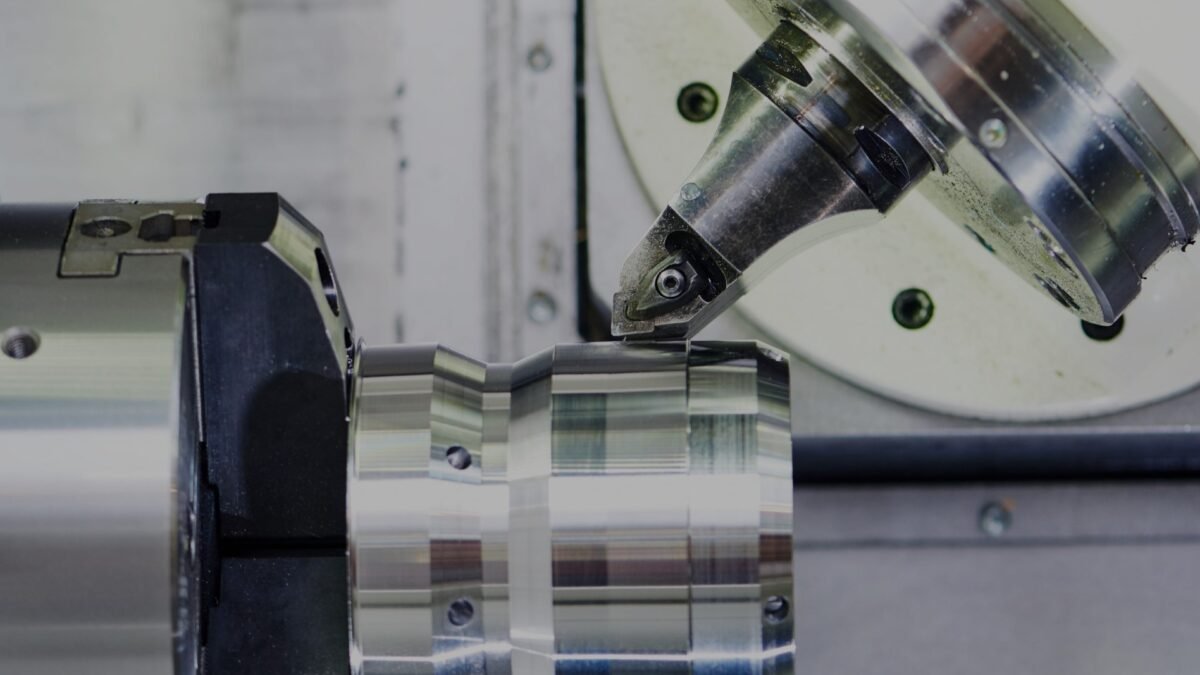

- Tornitura CNC eccelle nella produzione efficiente di componenti cilindrici come alberi, boccole e altre parti metalliche rotonde.

In settori come la costruzione di macchine e l'industria automobilistica, dove sono spesso richiesti sia pezzi piatti che rotondi, una combinazione di capacità di fresatura e tornitura può ottimizzare la produzione. In CNCRUSH, offriamo sia parti fresate CNC che parti tornite CNC per supportare le esigenze di produzione complesse di vari settori.

5. Sistemi di controllo: la chiave per la precisione CNC

I sistemi di controllo CNC, come quelli forniti da Fanuc, Siemens e Haas, differiscono per interfaccia, funzionalità e supporto per i processi automatizzati. I controlli CNC di fascia alta spesso consentono una migliore automazione dei processi, una programmazione intuitiva e il monitoraggio remoto, che sono vantaggiosi per la produzione di volumi elevati. Nella produzione di parti metalliche, i sistemi di controllo che supportano il controllo multiasse con elaborazione dati ad alta velocità migliorano la precisione e la ripetibilità, una considerazione chiave per settori come quello aerospaziale e dei dispositivi medici dove le tolleranze sono eccezionalmente strette.

6. Automazione ed esigenze di manodopera

Le funzionalità di automazione nei sistemi CNC possono ridurre significativamente la dipendenza dalla manodopera, il che è particolarmente vantaggioso per la produzione su larga scala. Ad esempio, le macchine CNC dotate di cambio utensile automatico (ATC) e bracci robotici possono gestire operazioni più complesse con un intervento umano minimo. Questa configurazione non solo aumenta l'efficienza ma riduce anche gli errori operativi e i costi di manodopera. Le soluzioni CNC automatizzate sono vantaggiose per le aziende che cercano coerenza nella produzione in grandi volumi di componenti metallici.

7. Analisi dei costi: budget per una macchina CNC

La definizione del budget per una macchina CNC implica la valutazione sia dei costi iniziali che delle spese operative correnti. Sebbene i sistemi CNC avanzati con funzionalità multiasse e funzionalità di automazione possano avere un costo iniziale più elevato, spesso comportano risparmi a lungo termine riducendo i requisiti di manodopera e manutenzione. Inoltre, tenere conto del costo totale di proprietà, compresi i costi di attrezzatura, manutenzione e tempi di inattività, può aiutare a bilanciare l'investimento immediato con i vantaggi operativi.

| Fattore di costo | Descrizione |

|---|---|

| Acquisto iniziale della macchina | Costo base della macchina CNC |

| Utensili e attrezzature | Costo degli strumenti e dei dispositivi di installazione |

| Manutenzione e tempi di inattività | Costi di manutenzione regolare e riparazioni non pianificate |

| Costo del lavoro | Formazione e retribuzione degli operatori |

8. Considerazioni sulla manutenzione e sui tempi di inattività

La manutenzione regolare è fondamentale per mantenere le macchine CNC in condizioni di lavoro ottimali, soprattutto quando si maneggiano metalli duri che consumano più rapidamente le parti della macchina. Le macchine dotate di diagnostica integrata e componenti di facile accesso per le riparazioni sono ideali poiché riducono i tempi di fermo. Per gli ambienti di produzione ad alto volume, i programmi di manutenzione programmata possono ridurre al minimo le interruzioni impreviste, proteggendo in definitiva il flusso di produzione e la qualità dell'output.

9. Pianificazione dello spazio e delle strutture per macchine CNC

La disposizione spaziale e la superficie di un impianto di produzione influiscono notevolmente sulla scelta delle macchine CNC. Le macchine ad alte prestazioni, in particolare quelle con ingombro maggiore o componenti di automazione aggiuntivi, richiedono ampio spazio. Una pianificazione efficiente del layout può aumentare la produttività riducendo al minimo lo spostamento di parti e materiali, migliorando il flusso di lavoro e garantendo la sicurezza degli operatori. Le aziende dovrebbero anche considerare le future esigenze di spazio nel caso siano previste macchine aggiuntive.

10. A prova di futuro e scalabilità

Man mano che le richieste del mercato e i volumi di produzione cambiano, rendere il vostro investimento CNC a prova di futuro garantisce che la macchina rimanga preziosa. Le macchine che possono adattarsi agli aggiornamenti del software, integrarsi con nuove tecnologie di controllo o supportare strumenti aggiuntivi forniscono flessibilità per le esigenze di produzione in evoluzione. La scelta di una soluzione CNC scalabile con funzionalità software e hardware adattabili può essere una scelta conveniente, in particolare per le aziende che desiderano espandere le proprie capacità di produzione di parti metalliche in futuro.

Domande frequenti sulla scelta delle macchine CNC per la produzione di parti metalliche

D: Quali sono i fattori più importanti nella scelta di una macchina CNC per il metallo?

R: Il tipo di materiale, la complessità della parte, la configurazione della macchina e i sistemi di controllo sono fondamentali. L'elevata precisione è necessaria per parti complesse, soprattutto in settori come quello automobilistico e aerospaziale.

D: In cosa differisce la fresatura CNC dalla tornitura CNC?

R: La fresatura CNC viene utilizzata per forme complesse con contorni, mentre la tornitura CNC è ideale per produrre forme cilindriche in modo efficiente.

D: L'automazione è vantaggiosa nella produzione di parti metalliche CNC?

R: Sì, l'automazione riduce la dipendenza dalla manodopera, migliora la coerenza e riduce i costi operativi nella produzione di volumi elevati.

Conclusione

La scelta della macchina CNC giusta per la produzione di parti metalliche è un processo sfaccettato, che richiede un'attenta considerazione di fattori quali materiale, complessità della parte, configurazione della macchina e sistemi di controllo. Noi di CNCRUSH ci impegniamo a fornire pezzi fresati CNC e pezzi torniti CNC di alta precisione attraverso servizi avanzati di lavorazione CNC supportati da oltre un decennio di esperienza. In qualità di fornitore di fiducia in Cina, la nostra attenzione alla qualità, alla scalabilità e all'efficienza ci ha reso un partner affidabile per le industrie di tutto il mondo nel settore automobilistico, della costruzione di macchine e dell'automazione. Visita CNCRUSH oggi per saperne di più su come i nostri servizi di lavorazione CNC possono supportare le tue esigenze di produzione con precisione e professionalità.