Optymalizacja prędkości skrawania i posuwu podczas frezowania CNC ma kluczowe znaczenie dla wydajności, jakości i opłacalności obróbki. Dzięki ponad 12-letniemu doświadczeniu, CNCRUSH specjalizuje się w wysokiej jakości usługach obróbki skrawaniem CNC, zapewniając precyzję w frezowane CNC I Części toczone CNC dla różnych branż, w tym automotive, budownictwa maszyn oraz automatyki. Poniżej zagłębiamy się w dziesięć strategii, które pomagają zmaksymalizować wydajność frezowania CNC, zmniejszyć ilość odpadów oraz poprawić wykończenie powierzchni, podkreślając wartość wiedzy CNCRUSH w osiąganiu tych celów.

Zrozumienie podstaw dotyczących prędkości skrawania i posuwu w frezowaniu CNC

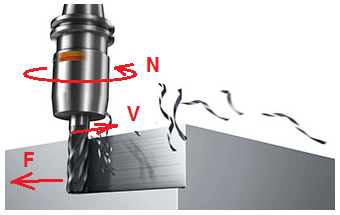

Jeśli chodzi o obróbkę CNC, prędkość cięcia I szybkość podawania to podstawowe elementy, które decydują o wyniku każdego projektu. Prędkość skrawania mierzy prędkość, z jaką krawędź tnąca narzędzia porusza się po przedmiocie obrabianym, wpływając na nagrzewanie się i szybkość usuwania materiału. Szybkość posuwu określa jednak odległość, na jaką narzędzie posuwa się na obrót wrzeciona, wpływając na obciążenie wiórami i wykończenie powierzchni. Osiągnięcie harmonijnej równowagi pomiędzy prędkością skrawania a szybkością posuwu ma kluczowe znaczenie dla minimalizacji zużycia i zapewnienia precyzyjnej obróbki w złożonych operacjach frezowania CNC.

Oblicz optymalne prędkości i posuwy w oparciu o rodzaj materiału

Różne materiały wymagają określonych parametrów, aby zapewnić wysoką jakość wykończenia i zmniejszyć zużycie narzędzi. Na przykład materiały takie jak aluminium mogą tolerować wyższe prędkości, co czyni je idealnymi do szybkich projektów w zakresie usług obróbki CNC. Natomiast twardsze materiały, takie jak stal nierdzewna, wymagają mniejszej prędkości skrawania, aby zapobiec nadmiernemu zużyciu narzędzi. Dokładne dostrojenie tych ustawień w oparciu o rodzaj materiału gwarantuje, że produkowane części — czy to części frezowane CNC, czy części toczone CNC — spełniają wysokie standardy jakości. To dostosowanie może prowadzić do oszczędności czasu i kosztów, szczególnie w przypadku produkcji na dużą skalę dla branż takich jak motoryzacja i automatyka.

Dostosowanie geometrii i rozmiaru narzędzia podczas frezowania CNC

Geometria narzędzia ma istotny wpływ na optymalną prędkość skrawania i posuw. Charakterystyki narzędzia, w tym średnica, liczba rowków i kąt linii śrubowej, definiują najbardziej wydajne warunki skrawania. Narzędzia o większej średnicy wymagają niższych prędkości wrzeciona, aby utrzymać wydajność skrawania, podczas gdy narzędzia z wysokimi rowkami umożliwiają większe posuwy poprzez rozłożenie obciążenia wiórów. Właściwy dobór i regulacja w oparciu o geometrię narzędzia nie tylko optymalizuje parametry skrawania, ale także zwiększa żywotność sprzętu frezującego CNC, redukując koszty wymiany i przestoje w cyklach produkcyjnych.

Znaczenie kontroli prędkości wrzeciona dla jakości wykończenia

Prędkość obrotowa wrzeciona ma kluczowe znaczenie dla uzyskania wysokiej jakości wykończeń powierzchniowych. Na przykład, precyzyjne wykończenia są niezwykle ważne w obróbce CNC dla sektora motoryzacyjnego, gdzie precyzja części wpływa na wydajność i trwałość. Jeśli prędkość obrotowa wrzeciona jest zbyt wysoka, nadmierne ciepło może uszkodzić integralność materiału; jeśli zbyt niska, obróbka może stać się niewydajna i czasochłonna. W CNCRUSH precyzyjna kontrola prędkości obrotowej wrzeciona umożliwia minimalną obróbkę wykończeniową, dostarczając gładkie wykończenia bezpośrednio z maszyn CNC, co jest szczególnie cenne dla branż wymagających części o ścisłych wymaganiach estetycznych lub funkcjonalnych.

Wykorzystanie głębokości skrawania w celu maksymalizacji wydajności narzędzia

Głębokość skrawania to kolejny istotny parametr wpływający zarówno na wydajność, jak i trwałość narzędzia. Prawidłowo ustawiony maksymalizuje szybkość usuwania materiału (MRR) bez niepotrzebnego obciążania narzędzia lub wrzeciona. Głębsze cięcia usuwają więcej materiału na przejście, ale wiąże się to z ryzykiem zwiększonego zużycia narzędzia, jeśli posuw nie zostanie odpowiednio dostosowany. W przypadku obróbki CNC w budowie maszyn i automatyzacji dokładnie obliczona głębokość skrawania skraca czas cykli i wydłuża żywotność narzędzia, umożliwiając bardziej wydajną obróbkę niestandardowych części CNC w środowisku produkcyjnym o wysokich wymaganiach.

Wykorzystanie strategii ścieżki narzędzia w celu uzyskania lepszych prędkości i posuwów

Zaawansowane strategie ścieżki narzędzia, takie jak obróbka szybkobieżna (HSM) i frezowanie trochoidalne, umożliwiają mechanikom zwiększanie szybkości posuwu bez utraty trwałości narzędzia. Strategie te obejmują zoptymalizowane wzorce ruchu, które zmniejszają naprężenia narzędzia, zmniejszają nagrzewanie się i poprawiają ogólną wydajność usług obróbki CNC. W branżach takich jak motoryzacja, gdzie najważniejsza jest precyzja i spójność, metody te mogą pomóc w uzyskaniu wysokiej jakości części frezowanych CNC w krótszym czasie, zwiększając zarówno wydajność, jak i rentowność.

Wdrażanie monitorowania w czasie rzeczywistym w obróbce CNC

Monitorowanie w czasie rzeczywistym procesów frezowania CNC zapewnia cenny wgląd w wydajność narzędzia, obciążenie maszyny i poziomy temperatury, umożliwiając proaktywne dostosowywanie prędkości i posuwów. Dane z czujników dają operatorom możliwość monitorowania parametrów, takich jak obciążenie wrzeciona, temperatura narzędzia i wibracje, które bezpośrednio wpływają na jakość części. Dzięki tym danym CNCRUSH może zaoferować lepszą stabilność procesu, zapewniając spójne wyniki w częściach obrabianych CNC i skracając przestoje związane z pęknięciem narzędzia lub nieoptymalnymi warunkami.

| Parametr | Metryczny | Wpływ na trwałość narzędzia |

|---|---|---|

| Szybkość cięcia | m/min | Wysokie prędkości skracają żywotność narzędzia |

| Szybkość podawania | mm/min | Wysokie wartości powodują zużycie narzędzia |

| Głębokość cięcia | mm | Głębsze cięcia zwiększają stres |

Chłodzenie i smarowanie: redukcja ciepła i wydłużenie żywotności narzędzia

Stosowanie odpowiedniego chłodziwa lub smaru znacznie zmniejsza gromadzenie się ciepła i tarcie pomiędzy narzędziem a przedmiotem obrabianym, wydłużając żywotność narzędzia i poprawiając jakość wykończenia. Jest to szczególnie ważne w przypadku zastosowań wymagających dużych prędkości lub obróbki twardszych metali. W przypadku usług frezowania i toczenia CNC, szczególnie w przypadku materiałów takich jak stal nierdzewna lub mosiądz, odpowiednie chłodziwo lub smar może poprawić warunki skrawania, umożliwiając wyższe prędkości i posuwy bez uszczerbku dla jakości części i trwałości narzędzia.

Planowanie regularnej konserwacji narzędzi w celu zapewnienia spójności

Nawet przy optymalnych parametrach zużycie narzędzia jest nieuniknione. Planowanie regularnej konserwacji pomaga zidentyfikować wzorce zużycia i wymienić lub odnowić narzędzia, zanim wpłyną one na jakość produkcji. Rutynowe kontrole narzędzi skrawających mogą pomóc w zapobieganiu przestojom i zapewnić spójne działanie każdego narzędzia w zestawie do obróbki CNC, co ma kluczowe znaczenie w przypadku produkcji niestandardowych części CNC o wąskich tolerancjach lub złożonej geometrii.

| Stan narzędzia | Wpływ na prędkość posuwu | Wpływ na prędkość |

|---|---|---|

| Nowe narzędzie | Możliwe wysokie stawki | Stabilne przy wysokich prędkościach |

| Umiarkowane zużycie | Nieznacznie obniżone stawki | Nieco wolniej |

| Zużyte narzędzie | Ograniczone stawki | Zmniejszone prędkości |

Wykorzystanie oprogramowania CAM do automatyzacji optymalizacji

Oprogramowanie CAM zrewolucjonizowało obróbkę CNC, automatyzując złożone obliczenia prędkości, posuwów i ścieżek narzędzia. Dzięki tym narzędziom operatorzy mogą szybko symulować różne scenariusze obróbki, skracając czas spędzony na próbach i błędach. W branżach wymagających precyzji — takich jak niestandardowe frezowanie CNC do prototypów lub komponentów o wysokiej wartości — te rozwiązania programowe zapewniają optymalizację konfiguracji pod kątem jakości i wydajności, minimalizując straty i maksymalizując wydajność.

Konsultacje z ekspertami CNC w zakresie niestandardowych rozwiązań

W CNCRUSH wnosimy ponad dziesięcioletnie doświadczenie do każdego projektu frezowania CNC, oferując dogłębną wiedzę w zakresie optymalizacji parametrów maszyny w celu spełnienia różnorodnych wymagań. Nasi eksperci oceniają specyfikacje projektu i pomagają klientom wybrać odpowiednie narzędzia, materiały i strategie obróbki, aby osiągnąć doskonałe wyniki. Ta wiedza jest szczególnie cenna dla klientów z sektorów, w których stawka jest wysoka, takich jak motoryzacja, gdzie awaria części nie wchodzi w grę. Wybór niezawodnej usługi obróbki CNC, takiej jak CNCRUSH, może poprawić jakość produkcji i obniżyć koszty, zapewniając zaufane źródło niestandardowych rozwiązań CNC.

Sekcja często zadawanych pytań

- P: W jaki sposób regulacja prędkości skrawania wpływa na wykończenie powierzchni?

Odp.: Wyższe prędkości mogą prowadzić do gładszego wykończenia na miękkich materiałach, ale zbyt duża prędkość może skutkować nadmiernym nagrzewaniem i wadami powierzchni na twardszych materiałach. - P: Jakie są korzyści z monitorowania w czasie rzeczywistym podczas frezowania CNC?

Odp.: Monitorowanie pozwala operatorom wychwycić problemy, zanim wpłyną one na jakość części, oszczędzając koszty narzędzi i zmniejszając prawdopodobieństwo odrzucenia części. - P: Jak często należy sprawdzać lub wymieniać narzędzia?

Odp.: Trwałość narzędzia zależy od takich czynników, jak materiał, głębokość skrawania i prędkość obróbki, ale regularne kontrole zapewniają wymianę zużytych narzędzi, zanim spowodują problemy z jakością.

Stosując te strategie optymalizacji, producenci mogą zwiększyć produktywność i jakość części, jednocześnie obniżając koszty. Dzięki zaangażowaniu CNCRUSH w precyzję i wydajność frezowania CNC, klienci otrzymują wysokiej jakości części frezowane i toczone CNC, dostosowane do ich specyfikacji, z korzyścią dla branż od motoryzacji po budowę maszyn. Jeśli chodzi o niezawodne, specjalistyczne rozwiązania CNC, firma CNCRUSH jest gotowa zapewnić precyzję i spójność, popartą wieloletnim doświadczeniem w branży.