Optimizarea vitezei de tăiere și a vitezelor de avans atunci când frezarea CNC este esențială pentru eficiența, calitatea și rentabilitatea prelucrării. Cu peste 12 ani de experiență, CNCRUSH este specializată în servicii de prelucrare CNC de înaltă calitate, oferind precizie în Frezat CNC şi Piese turnate CNC pentru diverse industrii, inclusiv auto, construcția de mașini și automatizare. Mai jos, ne aprofundăm în zece strategii care ajută la maximizarea performanței prelucrării CNC, reducerea deșeurilor și îmbunătățirea finisării suprafeței, evidențiind valoarea expertizei CNCRUSH în atingerea acestor obiective.

Înțelegerea elementelor fundamentale ale vitezei de tăiere și vitezei de avans în frezarea CNC

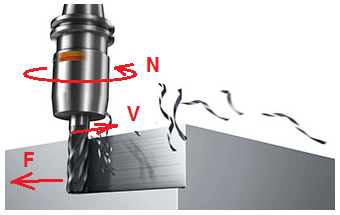

Când vine vorba de prelucrarea CNC, viteza de taiere şi rata de avans sunt elemente fundamentale care dictează rezultatul fiecărui proiect. Viteza de tăiere măsoară viteza cu care muchia de tăiere a sculei se mișcă peste piesa de prelucrat, influențând acumularea de căldură și rata de îndepărtare a materialului. Viteza de avans, totuși, dictează distanța la care scula înaintează pe rotirea axului, afectând încărcarea așchiilor și finisarea suprafeței. Obținerea unui echilibru armonios între viteza de tăiere și viteza de avans este esențială pentru a minimiza uzura și pentru a asigura o prelucrare precisă în operațiuni complexe de frezare CNC.

Calculați viteze și avansuri optime pe baza tipului de material

Diferitele materiale necesită parametri specifici pentru a obține finisaje de calitate și pentru a reduce uzura sculelor. De exemplu, materiale precum aluminiul pot tolera viteze mai mari, făcându-le ideale pentru proiecte cu procesare rapidă în serviciile de prelucrare CNC. În schimb, materialele mai dure, cum ar fi oțelul inoxidabil, necesită o viteză de tăiere mai mică pentru a preveni uzura excesivă a sculelor. Reglarea fină a acestor setări pe baza tipului de material asigură că piesele produse – fie că sunt piese frezate CNC sau piese strunjite CNC – îndeplinesc standarde înalte de calitate. Această personalizare poate duce la economii de timp și de costuri, mai ales atunci când se ocupă de producția la scară largă pentru industrii precum cea auto și automatizarea.

Reglarea pentru geometria și dimensiunea sculei în frezarea CNC

Geometria sculei are un impact semnificativ asupra vitezei optime de tăiere și a vitezei de avans. Caracteristicile sculei, inclusiv diametrul, numărul canelului și unghiul elicei, definesc cele mai eficiente condiții de tăiere. Uneltele cu diametru mai mare necesită viteze mai mici ale arborelui pentru a menține eficiența de tăiere, în timp ce sculele cu caneluri înalte permit viteze de avans mai rapide prin împrăștierea sarcinii așchiilor. Selecția și reglarea corectă bazată pe geometria sculei nu numai că optimizează parametrii de tăiere, ci și sporesc longevitatea echipamentelor de frezare CNC, reducând costurile de înlocuire și timpul de nefuncționare în ciclurile de producție.

Importanța controlului vitezei axului pentru finisaje de calitate

Viteza arborelui este critică pentru obținerea unor finisări de înaltă calitate a suprafeței. De exemplu, finisările fine sunt cruciale în prelucrarea CNC pentru sectorul auto, unde precizia pieselor afectează performanța și longevitatea. Dacă viteza arborelui este prea mare, căldura excesivă poate degrada integritatea materialului; dacă este prea mică, prelucrarea poate deveni ineficientă și consumatoare de timp. La CNCRUSH, controlul precis al vitezei arborelui permite un post-procesare minimă, oferind finisări netede direct de la mașinile de frezat CNC, ceea ce este deosebit de valoros pentru industriile care necesită piese cu cerințe estetice sau funcționale stricte.

Utilizarea adâncimii de tăiere pentru a maximiza eficiența sculei

Adâncimea de tăiere este un alt parametru esențial care afectează atât eficiența, cât și durata de viață a sculei. Atunci când se setează corect, maximizează ratele de îndepărtare a materialului (MRR) fără a exercita o presiune inutilă asupra unealtei sau axului. Tăierile mai adânci îndepărtează mai mult material pe trecere, dar cu riscul de uzură sporită a sculei dacă vitezele de avans nu sunt ajustate în consecință. Pentru prelucrarea CNC în construcția de mașini și automatizare, o adâncime de tăiere atent calculată reduce timpii de ciclu și prelungește durata de viață a sculei, permițând prelucrarea mai eficientă a pieselor CNC personalizate într-un mediu de producție cu cerere ridicată.

Utilizarea strategiilor pentru trasee de instrumente pentru viteze și fluxuri mai bune

Strategiile avansate ale traseului sculei, cum ar fi prelucrarea de mare viteză (HSM) și frezarea trocoidală, permit mașinistilor să mărească vitezele de avans fără a sacrifica durata de viață a sculei. Aceste strategii implică modele de mișcare optimizate care reduc stresul sculei, reduc acumularea termică și îmbunătățesc eficiența generală în serviciile de prelucrare CNC. Pentru industrii precum cea auto, unde precizia și consecvența sunt primordiale, aceste metode pot ajuta la obținerea unor piese frezate CNC de înaltă calitate în mai puțin timp, sporind atât randamentul, cât și profitabilitatea.

Implementarea monitorizării în timp real în prelucrarea CNC

Monitorizarea în timp real a proceselor de frezare CNC oferă informații valoroase despre performanța sculei, sarcina mașinii și nivelurile termice, permițând ajustări proactive la viteze și avansuri. Datele senzorului oferă mașinistilor posibilitatea de a monitoriza parametri precum sarcina axului, temperatura sculei și vibrațiile, care influențează direct calitatea pieselor. Cu aceste date, CNCRUSH poate oferi o stabilitate îmbunătățită a procesului, producând rezultate consistente în piesele prelucrate CNC și reducând timpul de nefuncționare asociat cu ruperea sculei sau condiții suboptime.

| Parametru | Metric | Efect asupra duratei de viață a sculei |

|---|---|---|

| Viteza de taiere | m/min | Vitezele mari reduc durata de viață a sculei |

| Rata de avans | mm/min | Ratele ridicate cauzează uzura sculei |

| Adâncimea de tăiere | mm | Tăieturile mai adânci cresc stresul |

Răcire și lubrifiere: Reducerea căldurii și extinderea duratei de viață a sculei

Utilizarea lichidului de răcire sau a lubrifierii adecvate reduce semnificativ acumularea de căldură și frecarea dintre sculă și piesa de prelucrat, prelungind durata de viață a sculei și îmbunătățind calitatea finisajului. Acest lucru este deosebit de important pentru aplicații de mare viteză sau atunci când se prelucrează metale mai dure. Pentru serviciile de frezare și strunjire CNC, în special atunci când aveți de-a face cu materiale precum oțel inoxidabil sau alama, lichidul de răcire sau lubrifiantul potrivit poate îmbunătăți condițiile de tăiere, permițând viteze și avansuri mai mari fără a compromite calitatea pieselor sau longevitatea sculei.

Programarea întreținerii regulate a sculei pentru consecvență

Chiar și cu parametri optimi, uzura sculei este inevitabilă. Programarea întreținerii regulate ajută la identificarea modelelor de uzură și la înlocuirea sau recondiționarea instrumentelor înainte ca acestea să afecteze calitatea producției. Inspecțiile de rutină ale sculelor de tăiere pot ajuta la prevenirea timpului de nefuncționare și pot asigura că fiecare unealtă dintr-o configurație de prelucrare CNC funcționează în mod constant, ceea ce este crucial atunci când se produc piese CNC personalizate cu toleranțe strânse sau geometrii complexe.

| Starea sculei | Impact asupra ratei de alimentare | Impact asupra vitezei |

|---|---|---|

| Instrument nou | Posibile tarife mari | Viteze mari stabile |

| Uzură moderată | Tarife usor reduse | Puțin mai încet |

| Instrument uzat | Tarife limitate | Viteze reduse |

Utilizarea software-ului CAM pentru a automatiza optimizarea

Software-ul CAM a revoluționat prelucrarea CNC prin automatizarea calculelor complexe pentru viteze, avansuri și trasee de scule. Cu aceste instrumente, operatorii pot simula rapid diferite scenarii de prelucrare, reducând timpul petrecut cu încercări și erori. Pentru industriile care solicită precizie, cum ar fi frezarea CNC personalizată pentru prototipuri sau componente de valoare ridicată, aceste soluții software asigură optimizarea setărilor pentru calitate și eficiență, minimizând risipa și maximizând debitul.

Consultanță cu experți CNC pentru soluții personalizate

La CNCRUSH, aducem peste un deceniu de experiență fiecărui proiect de frezare CNC, oferind cunoștințe aprofundate în optimizarea parametrilor mașinii pentru a se potrivi diverselor cerințe. Experții noștri evaluează specificațiile proiectului și ajută clienții să aleagă sculele, materialele și strategiile de prelucrare adecvate pentru a obține rezultate superioare. Această expertiză este deosebit de valoroasă pentru clienții din sectoare cu mize mari, cum ar fi auto, unde defecțiunea pieselor nu este o opțiune. Alegerea unui serviciu de prelucrare CNC de încredere, cum ar fi CNCRUSH, poate îmbunătăți calitatea producției și poate reduce costurile, oferind o resursă de încredere pentru soluții CNC personalizate.

Secțiunea de întrebări frecvente

- Î: Cum afectează reglarea vitezei de tăiere finisarea suprafeței?

R: Vitezele mai mari pot duce la finisaje mai fine pe materiale mai moi, dar viteza prea mare poate duce la căldură excesivă și defecte de suprafață pe materialele mai dure. - Î: Care este beneficiul monitorizării în timp real în frezarea CNC?

R: Monitorizarea permite operatorilor să detecteze probleme înainte ca acestea să afecteze calitatea pieselor, economisind costurile cu sculele și reducând probabilitatea respingerii pieselor. - Î: Cât de des ar trebui să fie inspectate sau înlocuite uneltele?

R: Durata de viață a sculei depinde de factori precum materialul, adâncimea de tăiere și viteza de prelucrare, dar verificările regulate asigură că sculele uzate sunt înlocuite înainte ca acestea să provoace probleme de calitate.

Prin aplicarea acestor strategii de optimizare, producătorii pot crește productivitatea și calitatea pieselor, reducând în același timp costurile. Datorită devotamentului CNCRUSH pentru precizie și eficiență în frezarea CNC, clienții primesc piese frezate și strunjite CNC de înaltă calitate, adaptate specificațiilor lor, beneficiind industriile de la industria auto până la construcția de mașini. Pentru soluții CNC fiabile și experte, CNCRUSH este gata să ofere precizie și consistență, susținută de ani de experiență în industrie.